ГАЗОПРОНИЦАЕМОСТЬ

Определение газопроницаемости используют для оценки структуры (текстуры) изделий и для расчетов фильтрации газа через ог - неупор. Представление о структуре огнеупора по его газопроницаемости основано на том, что газопроницаемость принято считать функцией среднего поперечника пор. Наибольшая газопроницаемость соответствует размеру пор 20—100 мкм. Область пор этого класса охватывает почти все проницаемые поры. Проникновение шлака в огнеупор зависит от размера пор, а поскольку определение размера пор более сложно и трудоемко, чем определение газопроницаемости, то при оценке шлакоустойчивости используют показатели газопроницаемости.

|

(плі) |

Заметим, что зависимость между шлакоразъеданием и газопроницаемостью является далеко не линейной и недостаточно выясненной. Снижение газопроницаемости ниже определенного ее значения не оказывает особенного влияния на срок службы огнеупоров.

|

17 |

Газопроницаемость очень чувствительна к структуре, поэтому ее используют также при оценке равномерности структуры. Что касается фильтрации, то следует иметь в виду, что нельзя отождествлять газопроницаемость отдельного изделия с газопроницаемостью кладки стен, сводов и других элементов, проницаемость которых для газов и паров определяется преимущественно состоянием швов.

2—298

Поскольку при службе рабочая поверхность огнеупорной кладки во многих случаях глазуруется в результате воздействия шлаков, то первоначальный показатель проницаемости" уже не соответствует фактическому. Тем не менее газопроницаемость изделий до службы содержит ценную информацию о возможном насыщении огнеупоров парами металлов, углекислым и другими газами, и поэтому газопроницаемость нормируется для изделий ответственного назначения, например для кладки доменных печей.

При выводе уравнения газопроницаемости пористость огнеупора представляют в виде модели цилиндрических каналов пор, течение газов в каналах— вязким (Ньютоновский режим) и применяют уравнение Пуазейля (1840 г.):

Q = nr*NS (Р! — ъ) /(8т)0, (II. 13)

Где Q — количество газа, прошедшее через образец в единицу измерения, м3/с; г — радиус (пор), м; 5 — площадь сечения образца, м2; N — число каналов на 1 м2; р—давление газа на входе в канал; Рг — давление на выходе из канала {р—р%)=кр, Па; I — длина канала, м; г) — динамическая вязкость газа, Па-с.

В формуле член n/"W/8 зависит от количества и размеров пор, его можно представить в виде К=г2в/8, так как itr2//=8, где є — открытая пористость в долях единицы.

Этот член и называют коэффициентом газопроницаемости. Определить его непосредственно из выражения К=г2г/8 не представляется возможным, так как величина г непосредственным опытом не определяется. Поэтому коэффициент газопроницаемости выводят из уравнения Пуазейля, а размер проницаемых пор (эффективный) определяют по величине коэффициента проницаемости.

В окончательном виде расчетная формула имеет вид:

К= 18,4-102 (QJ/SAp) нПм, (11.14)

Где К—коэффициент газопроницаемости; Q — расход воздуха, см3/с; I — высота образца (глубина проницания), см; 5 — площадь сечения образца, см2; Др=рі—р2 — перепад давления, Па; 18,4-102 — коэффициент, учитывающий вязкость воздуха при температуре 20° С, П.

Единицей газопроницаемости служит перм, который обозначается Пм от латинского слова permeabilitas —• проницаемость. В качестве практической единицы газопроницаемости принимается наноперм (нПм), равный Ю-9 перма.

Газопроницаемость определяют на целых изделиях в направлении, перпендикулярном направлению прессования.

Поскольку вязкость газов с температурой увеличивается, то коэффициент газопроницаемости будет уменьшаться:

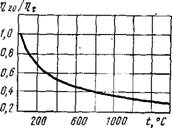

Зависимость отношения г|2о/г|г (температурный фактор вязкости воздуха) от температуры показана на рис. II.1, из которого видно, что газопроницаемость огнеупора при 1000° С почти в два раза ниже, чем при 20° С. Поскольку вязкость азота, кислорода, углекислого и доменного газов близка вязкости воздуха, то практически коэффициенты газопроницаемости всех этих газов и их смесей можно принять равными коэффициенту газопроницаемости воздуха. Средние значения коэффициента газопроницаемости промышленных

огнеупорных Изделий находятся в следующих пределах: шамотйЫх 2-Ю, дииасовых 1—12, магнезитовых 6—12, хромомагнезитовых S—25 нПм.

|

|

|

F>hc. II.1. Температурный фактор вязкости |

Различают два вида удельной поверхности пористых и порошковых тел: внешнюю и полную. Под внешней удельной поверхностью подразумевают суммарную поверхность частиц, полная же поверхность состоит из внешней плюс поверхность открытых пор внутри частиц. Удельную поверхность выражают в квадратных сантиметрах (метрах) на 1 г вещества Sg (см2/г или м2/г) и на 1 см3 объема тела Sv (см2/см3). Обе величины связаны между собой следующим соотношением: <Sy = <SspKa>K, где ркаш — кажущаяся (объемная) плотность.

Для монофракцнонных порошков практически с достаточной точностью внешнюю удельную поверхность определяют по формуле

Sg = 6/p/, (11.16)

Где р —плотность, г/см3; 1~ длина ребра куба (размер частицы порошка), см.

Внешняя поверхность пор в изделии, если принять цилиндрическую модель пор, будет равна: Sy~2e! r, где е — пористость в долях единицы. Подставляя в последнее выражение значение размера пор, определенного по формуле (11.11), получим:

5(,= 22,5]//РЖ; (11.17

Sg^n&priVlpJk, (И.18)

Расчет основан на моделях цилиндрических пор1; П — открытая пористость, %; К—газопроницаемость, нПм; роб — объемная плотность, г/см3.

Полную удельную поверхность порошков и изделий определяют адсорбционными методами (БЭТ).

Полная удельная поверхность шамотных изделий, определенная методом БЭТ (открытая пористость 23%; рОб=2,0 г/см3), составляет ~0Д4 м2/г*, или 2800 см2/см3, дииасовых (открытая пористость 16,6%; роб=1,9 г/см3) 0,1 м2/г, или 1900 см2/см3, и магнезитовых (открытая пористость 22%; р0б = 2,8 г/см3) 0,18 м2/г, или 4240 см2/см3.