Физико-химические основы технологии шамотных, каолиновых и полукислых изделий

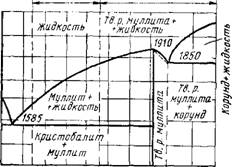

В основе технологии алюмосиликатных огнеупоров лежит диаграмма состояния системы А120з—Si02 (рис. VI.3). Согласно диаграмме, единственной твердой фа

зой, устойчивой при достаточно высоких температурах (>•1585°С), у шамотных и полукислых огнеупоров является муллит 3 А120з-2 Si02. Муллит содержит 72% А1203 и 28% Si02, кристаллизуется в ромбической сингонии, габитус кристаллов — иглы, призмы, волокна; плотность 3,03; твердость по Моосу 6, температура

|

|

|

1800 ПО О 1600 |

|

О 10 20 30 40 / 50 60 7^80 90 100 Alj03'2Si03 л 3Ali0j'2Si0j AijOj Мета каолинит Муллит Корунд |

|

1500 МО |

£ „£ Глинистые Высокоглиноземистые Z100 2000 1900

% (помассе) 2А1г03-Шг

Рис. VI.3. Диаграмма состояния системы А1203—s1o2 («Тв. р. муллита» означает твердый раствор муллита с корундом)

Плавления 1910°С (по Торопову и Галахову), в кислотах не растворяется. При содержании А1203 от 72 до 78% (что соответствует 2A1203-Si02) муллит образует твердые растворы с корундом. Кроме муллита, в материале при температуре выше 1585° С в равновесном состоянии всегда присутствует то или иное количество жидкой фазы. Нижняя температура появления расплава в системе А1203—Si02 равна 1585° С. Эвтектика содержит 5,5% А1203 и 94,5% Si02. Присутствующие в глинах примеси снижают температуру появления расплава до 1345° С, химический состав природных примесей при общем их количестве в пределах 2—5% не имеет существенного значения.

Соотношение твердой и жидкой фаз в системе А1203—Si02 может быть определено по правилу рычага. Так, для полукислого материала С содержанием

20% А1203 и 80% Si02 при 1650° С количество расплава достигает 80%- Для каолинитового материала (46% AI2O3 и 54% Si02) количество расплава при этой температуре составляет только 40%.

В полукислых изделиях количество жидкой фазы с повышением температуры нарастает медленнее, чем в шамотных изделиях, так как линия ликвидуса на участке полуплоских изделий имеет крутой подъем, на участке же шамотных изделий — более пологий.

Из двойной диаграммы А120з—Si02 следует, что для полукислых, шамотных и каолиновых огнеупоров с повышением содержания глинозема количество жидкой фазы при одной и той же температуре монотонно уменьшается; можно полагать, что качество алюмосиликатных, полукислых и шамотных изделий с увеличением содержания в них глинозема повышается. Однако практика этого вывода не подтверждает.

|

SlOi |

|

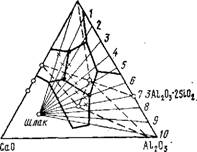

Рис. VI.4. Составы шлак — огнеупор в системе СаО—А120з—S1O2; крестиками обозначены составы 1 : 1, состав трехлучевой звезды обозначен кружочками |

На рис. VI.4 (см. также рис. V.7) изображена тройная диаграмма СаО—А1203—Si02. На диаграмме нанесена точка, соответствующая приведенному составу ковшового шлака. Смеси огнеупор — шлак лежат на соответствующих коннодах. Если принять, что при взаимодействии огнеупора со шлаком (плавнями) в реакции участвует 50% огнеупора и 50% шлака (точки на диаграмме помечены крестиком), то температура плавления таких составов будет соответствовать температуре плавления эвтектик (трехлучевой звезде) элементарных треугольников.

|

209 |

Так, составы шлак — огнеупор с содержанием глинозема ^25% начнут плавиться в эвтектике (трехлучевой звезде) элементарного треугольника Si02—СаО- •Si02—СаО-Al203-2 Si02 при 1165° С независимо от содержания глинозема. Составы шлак — огнеупор с содержанием глинозема от 25 до 50% будут плавиться в

14—298

эвтектике (трехлучевой звезде) элементарного треугольника СаО - Si02—СаО • А1203- 2 Si02—2 СаО - •Al203-Si02 при 1256° С. Состав шлак — огнеупор с содержанием глинозема от 50 до 80% будут плавиться в эвтектике (трехлучевой звезде) элементарного треугольника А1203—СаО • А1203 • 2 Si02—2 СаО • А1203• Si02 при 1380° С также независимо от содержания глинозема в указанных выше пределах.

На основании разобранного примера становится, казалось, бы, обоснованной классификация алюмосиликатных огнеупоров в зависимости от содержания в них

|

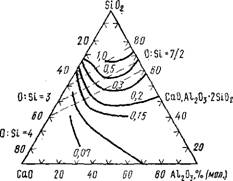

Рве. vi.5. Вязкость шлаков системы СаО—AhOr— sio2 при 1900° С. Цифры на нзокомах обозначают вязкость в па'С |

Глинозема на группы: полукислые (<28%А1203), шамотные и каолиновые (28—45% А1203), высокоглиноземистые (>45% А1203), и то обстоятельство, что в пределах этих групп огневые свойства изделий примерно одинаковы.

Однако такое представление является весьма приближенным. Хотя жидкая фаза в полукислых огнеупорах появляется при более низкой температуре; количество жидкой фазы при 1300° С в смесях, содержащих огнеупор с 60—65% Si02 (шамотные) и шлак в соотношении 1:1, на 20% больше, чем в смесях, содержащих огнеупор с 72—85% Si02 (полукислые). С увеличением содержания кремнезема поверхностное натяжение и смачиваемость уменьшаются. Вязкость расплавов смесей шлак — огнеупор при соотношении 1:1 более высокая у полукислых огнеупоров (рис. VI.5).

ОгнеуПорьі с содержанием 35—38% А1203 образуют со шлаком менее вязкий расплав и в большем количестве, чем огнеупоры, содержащие 15 или 45% А1203, поэтому следует считать более устойчивыми огнеупоры с содержанием либо более 45% А1203, либо 15—20% А1203. То обстоятельство, что в настоящее время выпускают алюмосиликатные огнеупоры преимущественно с содержанием А1203 30—38%, объясняется стабильностью огнеупорных глин с таким содержанием глинозема и крайней нестабильностью состава полукислых глин.

Полиморфные превращения кремнезема в полукислых и шамотных огнеупорах тождественны таковым в динасовых огнеупорах. На эти превращения существенно влияют примеси в сырье и крупность частиц кремнезема, при этом надо иметь в виду, что превращение а-кварца в а-модификации низкой плотности происходит значительно медленнее, чем в динасе (А1203 задерживает перерождения Si02). Поэтому в шамотных изделиях содержится в относительно больших количествах неперерожденный кварц.

Технология шамотных, каолиновых и полукислых огнеупоров определяется в основном свойствами сырья и изменениями, происходящими при его сушке и обжиге, а также влиянием на качество изделий соотношения глины и шамота и их зерновой характеристики.

Общая усадка (при сушке и обжиге) у большинства пластичных огнеупорных глин составляет 15—20%, а при такой большой усадке получить изделия с заданными размерами из одних пластичных глин невозможно. При современных способах обжига сырца брак изделий, вызываемый усадкой, находится в допустимых пределах, если общая усадка не превышает 6—9%, поэтому при изготовлении шамотных изделий шихту составляют из пластичной глины и шамота или другого безусадочного отощителя.

Количеством шамота и величиной его частиц регулируют не только усадку, но и такие важнейшие свойства изделий, как прочность, пористость, термическую стойкость и текстуру.

|

14* |

При изготовлении изделий из полукислых глин, имеющих небольшую усадку, количество отощителя может быть уменьшено или его совсем исключают. Если полукислые глины отощать не шамотом, а кварцевым пес

ком, кварцевыми отходами, Получаемыми йрй отмучй - вании каолина, кварцитами и др., то усадку полукислых изделий при обжиге можно полностью устранить и даже получить рост.

Формовочная способность массы уменьшается с увеличением в ней содержания шамота. Улучшение формовочной способности шамотных масс при пластичном способе производства может быть достигнуто вылеживанием, дезаэрацией в вакуумных ленточных прессах и введением соответствующих электролитов.

Имеет значение распределение глинозема в готовых изделиях между крупными зернами и мелкими (связкой). Шлак, проникая в огнеупор или растворяя его, в первую очередь взаимодействует с материалом, прилегающим к поверхности пор, и с мелкими зернами. Если зерновой и вещественный составы шихт подобрать так, что мелкие зерна (связка) будут содержать больше глинозема, то и количество образующегося расплава уменьшится. Следовательно, имеет значение не столько общее содержание глинозема, сколько содержание глинозема в связке (тонкой части шихты).

Свойства шамотных изделий в значительной степени зависят от выбора глины, предназначенной на связку, и глины, предназначенной на шамот. В качестве связки предпочтительнее выбирать глины, обладающие следующими свойствами: высокой связующей способностью, меньшими коэффициентом чувствительности к сушке и упругим расширением при прессовании, более высоким содержанием глинозема, но с меньшим выходом муллита и меньшей способностью отделять жидкую фазу. Для производства шамота могут быть использованы любая огнеупорная глина и каолин.