ТЕХНОЛОГИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ

Сушка

Сухое цельное молоко 20%-иой н 25%-иой жирности, сухое молоко «Домашнее», су - хое молоко «Смоленское», сухое быстрорастворимое цельное молоко, сухое быстрорастворимое молоко 15%-ной жирности, сухое быстрорастворимое обезжиренное молоко, сухие сливки, сухие высокожириые сливки, сухое обезжиренное молоко, сухая пахта, сухая сыворотка, сухая смесь обез жнренного молока и сыворотки, сухие дет ские к диетические молочные продукты, су хое молоко с растительным маслом, с гид рожиром, сухие многокомпонентные смеси (различные виды мороженого, пудинг), су хне кисломолочные продукты, кисломолоч вые продукты сублимационной сушки

Равновесия. Требования к титруемой кислотности зависят от продукта. Показатели ее должны быть следующими (не более): 16—18°Т — для концентрированного стерилизованного молока, 19°Т — для сгущенного стерилизованного молока и 20 °Т-—для Других видов молочных консервов.

В молоке коров некоторых пород солевое равновесие сдвигается в сторону избытка ионов кальция и магния. Содержание кальция в молоке зависит от времени года: осенью оно выше

(136 мг%), чем летом (124 мг%). Избыточный кальций может связываться с казеинаткальцийфосфатным комплексом (ККФК), устойчивость которого к тепловому воздействию при этом МО-; жет снижаться, казеин и фосфат кальция выпадают в осадок.; Солевое равновесие в молоке может нарушаться и по другим - причинам. К снижению термоустойчивости приводит также и избыточное содержание сывороточных белков в молоке. Поэтому не допускается использовать для консервирования молоко," полученное в первые 7 дней после отела и после запуска.

В сборном молоке доля жира на единицу СОМО (Жм/ СОМОм) колеблется от 0,39 до 0,69 и зависит от периода лактации и рационов кормления. Значение показателя отношения Жм/СОМОм велико. С помощью этого показателя оценивают натуральность, качество молока и на его основе составляют нормализованные смеси для того или иного продукта. От ве-< личины отношения Ж/СОМО в цельном молоке зависит форми-, рование органолептических показателей молока и продукта,! получаемого из него. Молоко исходное и продукт вкуснее, если' отношение Ж/СОМО приближается к значениям 0,40—0,42.

Отношения между другими составными частями сухого м лочного остатка цельного молока также характеризуют приго ность его для консервирования. Молоко с более низким отн шением жира к белку и жира к СОМО считают более пригод ным для консервирования.

На стабильность и стойкость жировой фазы сгущенных и; сухих молочных консервов влияет размер жировых шариков в цельном молоке: более пригодно молоко с мелкими и одинаковыми по размерам жировыми шариками. При длительном хранении сгущенного продукта из такого молока уменьшается скорость визуально наблюдаемого отстаивания белково-жирового слоя, а в сухих продуктах ограничивается окислительная порча жира. На перечисленные изменения продуктов может оказать влияние также и наличие в сборном молоке от 1,1 до 2,5 г дестабилизированного жира на каждые 100 г его общей массы.

Вязкость сгущенных и растворимость сухих молочных консервов зависят от размеров частиц ККФК исходного молока. Для консервирования наиболее пригодно молоко с меньшими размерами частиц ККФК. При нормировании сухого молочного остатка расход сырья на единицу продукта будет тем меньше, чем больше массовая доля сухого молочного остатка в молоке.

К показателям, которые являются обязательными для контроля качества, пригодности молока для консервирования, относятся следующие: массовые доли сухого молочного остатка, СОМО и жира, титруемая кислотность, группа чистоты, класс микробиологической загрязненности, группа термоустойчивости

По алкогольной пробе (сгущенные стерилизованные молочные Щ консервы), отношение Ж/СОМО. Основными показателями контроля качества компонентов, используемых для регулирования состава молока, являются массовые доли сухого молочного остатка, СОМО ц жира и кислотность.

Для регулирования отношения Ж/СОМО в цельном молоке используют обезжиренное молоко, пахту, сливки. Титруемая кислотность обезжиренного молока, пахты должна быть не более 20 °Т, а кислотность плазмы сливок — в норме требований в соответствии с массовой долей жира в них.

Учет массы молочного сырья. Закупку, доставку, учет массы молока выполняют так же, как и в других отраслях молочной промышленности. Принятое после оценки качества молоко формируют партиями, массы которых зависят от способа регулирования отношения Ж/СОМО в нем, способа и техники выпаривания. При периодическом способе производства партии молока формируют в соответствии с варкой, при непрерывно - поточном — партия молока может быть любой по массе, но точно известной в зависимости от вместимости емкостей хранения. Результаты учета масс формируемых партий молока записывают в паспортах на варку и на партию нормализуемого молока.

Массу обезжиренного молока, пахты, сливок, используемых для регулирования состава цельного молока, учитывают с помощью тех же средств, что приняты в молочной промышленности.

Очистка молока. Принятое по качеству и учтенное по массе молоко подвергается очистке. При производстве молочных консервов более эффективной по выделению механических примесей и микроорганизмов и обязательной является очистка молока с помощью сепараторов-молокоочистителей без предварительного подогревания молока. При частоте вращения барабана сепаратора-молокоочистителя 133 с-1 вместе с примесями из молока выделяется от 20 до 50% микроорганизмов. Наименьшее количествво микроорганизмов в очищенном молоке остается в том случае, когда очистка проводится при температуре 5—10 °С. Требованиям технологии полнее отвечает очистка принятого молока на саморазгружающихся сепараторах-моло- коочистителях.

Более эффективное выделение микроорганизмов из молока достигается в сепараторах-бактериоотделителях (частота вращения барабана 250—300 с-1). Кроме того, в них вместе с механическими примесями и микроорганизмами выделяются денатурированные предварительным нагреванием сывороточные белки, что способствует повышению термоустойчивости молока. Однако при этом способе очистки потери сухих веществ молока составляют 0,Щ°/о и велики энергозатраты,

При необходимости гомогенизации цельного молока применяют сепараторы-диспергаторы, обеспечивающие диспергирование жировых шариков вместе с выделением из молока примесей и микроорганизмов. С их помощью решается возможность перехода на технологию с меньшим числом технологических операций, причем и с меньшими, чем в клапанных гомогенизаторах, затратами энергии.

Охлаждение молока. Молоко, направляемое на резервирование, охлаждают. Температуры ниже 10°С угнетающе действуют на микрофлору молока. В сыром молоке преобладают микроорганизмы, образующие молочную кислоту, поэтому, если молоко хранят не более 12 ч, его охлаждают до 4—8 °С. За это время титруемая кислотность молока не увеличивается, не происходит и других физико-химических изменений. Такой режим отвечает требованиям консервирования молока.

Если срок резервирования молока увеличивается до 2—3 сут, то молоко необходимо предварительно подвергнуть тепловой обработке при температуре 60—63 °С в течение 15 с, затем очистить на сепараторах-молокоочистителях при 30—40 °С и охладить до 4—8 °С. После такой обработки исходные показатели качества молока существенно не изменяются при хранении до 2—3 сут. Чем раньше обработать молоко таким образом, тем эффективность хранения выше. Желательно осуществлять тепловую обработку молока уже на фермах.

При длительном хранении охлажденного молока без предварительной тепловой обработки жизнедеятельность молочнокислой микрофлоры подавляется, титруемая кислотность заметно не увеличивается, однако интенсивно развиваются психо - трофные микроорганизмы (псевдомонады), которые продуцируют липолитические и протеолитические ферменты. В результа-' те липолиза и протеолиза молоко становится непригодным для' консервирования.

Резервирование молока. Операция необходима не только в, связи с организацией производства продуктов, но и в целях регулирования его состава. В процессе резервирования молоко периодически перемешивают и проверяют его температуру и кислотность. Перемешивание необходимо для восстановления, исходной структуры, поскольку молоко обладает тиксотроп - ностью. Показатели состава консервированных продуктов нормируются стандартами. При большом многообразии продуктов необходимо их систематизировать по признаку нормируемых показателей состава. Такая систематизация приведена ниже.

При производстве молочных консервов исходное сырье концентрируют сгущением или сгущением и сушкой. Сущность концентрирования заключается в удалении из обрабатываемого сырья (смесей) только воды, без разделения его сухого веще -

Продукты

Нормируемые показатели сухого вещества

СМОпр

Спр, СЛЮпр, Жпр, СОМО пр, СЛХпр

Спр, СЛЮпр, Жпр, СОЛЮпр, СЛ^пр, НА/Т„р

Спр* СЛЮпр, СЛХ„Р

Спр, СОЛЮпр, 5лр, ЛЛКпр, СОЛЯ„р

Сгущенные н сухне концентраты обезжиренного молока, пахты, сыворотки

Сгущенные стерилизованные молочные консервы, сухне молочные консервы (без добавок)

Сгущенные н сухне молочные консервы с Саха* ром, сгущенная пахта с сахаром

Сгущенные и сухие молочные консервы с саха/ ром и различными наполнителями, сухне детские и диетические молочные продукты, сухне ЗЦМ

Сгущенное нежирное молоко с сахаром, молоко нежирное сгущенное с сахаром «Славянское», концентрированная сыворотка с сахаром

Сгущенные и сухне концентраты всех белков, сгущенные и сухне концентраты сывороточных бел» ков, сгущенные н сухне концентраты лактозы, сгущенные и сухне концентраты минеральных со* лей

Ства на составные части. Соответственно этому соотношения между массовыми долями любых двух составных частей сухого вещества остаются одинаковыми как в исходном сырье (смеси), так и готовом продукте.

Удаление воды из исходного сырья сопровождается концеН* трированием как всего сухого вещества (Л), так и любой составной части его (£) в одно и то же число раз, т. е. Лпр/Лиех = = Бпр/Бисх. В то же число раз уменьшается масса исходного сырья или смеси (тсМ) по сравнению с массой продукта (rttnpb т. е. тсмМпр = ЛПр/Лисх или тсм/тПр-5пр/£исх.

При концентрировании обеспечивается материальное равновесие, заключающееся в том, что сухое вещество и любая со^ ставная часть его в исходном сырье переходят в готовый продукт С учетом нормируемых производственных потерь (^СпоТерь)і

Т. Є. ОТсмЛисх^Спотерь А= Я1прЛПр ИЛИ ГПсмБнсхКп0терь§~ WnpЈnp;

Нормализация состава молока. Для отдельных продуктов Допускаются колебания показателей Жпр и СОМОПр, а также предусмотрены оптимальные нормативные параметры, требуе-- Мые в производстве тех или иных продуктов. Согласно норма; тивным значениям показателей ЖПр и СОМОПр, для вырабатываемых молочных консервов соотношение Жпр/СОМОпр в зави» симости от конкретного вида продукта колеблется в пределах 0,159—3,3. Исходя из сущности концентрирования (Лисх/£исх = = ЛПр/£пр). Для получения в каждом продукте заданного соотношения Жпр/СОМОпр необходимо обеспечить его В ИСХОДНОМ сырье, так как Жисх/СОМОтх=>Жлр/СОМОйр,

Как было сказано выше, в сборном консервируемом молоке значение соотношения )KJCOMOK колеблется в пределах 0,39— 0,69. Сравнение приведенных значений Жпр/СОМОпр(Опр) и Жы/СОМОм(Ом) показывает, что только для некоторых продуктов эти соотношения будут одинаковыми. Для преобладающего же большинства продуктов Опр будет или меньше, или больше Ом. Следовательно, необходимо составить такую нормализованную смесь, в которой Жсм/СОМ<9см=Жпр/СОАЮпр. Исходя из этого, сущность составления нормализованных смесей заключается в изменении фактического соотношения Жм/ СОМОм в цельном мОлоке до заданного в продукте Жпр/ СОМО„ Р.

Нормируемые для отдельных продуктов относительные потери жира и сухого молочного остатка не всегда одинаковы, поэтому при выполнении расчетов по нормализации значение соотношения Жпр/СОМОпр необходимо корректировать с по? в Мощью коэффициента К, рассчитываемого по формуле: в

К= 1/1(1 + Опр) [(1«-0,01Яж)/( 1 — 0,01Ясмо)] — Опр}, I

1"де Пж — нормируемые потери жнра, %; Пет — нормируемые потерн сухомв молочного остатка, %. jHj

Скорректированный с помощью коэффициента К показатель» 0Пр принято обозначать через Ор, как ОпрЯ = Ор. Поскольку * Осм = Опр после корректировки показателя Опр, расчеты нормализованных смесей выполняют на основе Осм = Ор. В соответствии с этйм условием при составлении нормализованных смесей величина Ом конкретной партии нормализуемого цельного молока изменяется до заданной для расчетов величины Ор путем составления смеси согласно условию Осм = Ор.

При большом многообразии значений. нормируемых показателей Жгip и СОМОпр, а следовательно, и Ор, а также колебаниях величины Ом в сборном молоке возможно, что Ом>Ор; 0M<<QP; Ом=Ор. Для обеспечения общего условия Ос„=Ор в Первом случае необходимо Ом уменьшить, во втором — увеличить и в третьем — оставить неизменным.

Чтобы изменить величину Ом до заданной величины Ор в Требуемом направлении, в промышленности используют два Способа составления нормализованных смесей: первый способ — Смешивание молока цельного (большими партиями или В пото^А ке) с соответствующим молочным компонентом согласно уело* ■ вйю Осм = Ор; второй способ — смешивание обезжиренного мело-- щ ка и сливок, получаемых при сепарировании конкретной партий » цёльного молока в требуемых для обеспечения условия Осій = Ор соотношениях,

Сущность первого, наиболее распространенного, способа заключается в следующем - Если нужно уменьшить величину Ом

(Ом>Ор), цельное молоко смешивают с таким молочным компонентом, собственное соотношение Ж/СОМО в котором всегда меньше, чем Ом - Этому требованию отвечают обезжиренное молоко, в котором соотношение Жоб/СОМОоб близко к 0,005, или пахта с соотношением Жа/СОМО„, близким к 0,04. Тогда массу нормализованной смеси рассчитывают и составляют как

ТСм= тм + тоб <п>;

ТОб (д) = [(Жм - С0М0и0р)/(С0М00б (п)Ор-Жоб (п))] тм.

Если требуется увеличить величину Ом (Ом<сОр), тогда при составлении нормализованной смеои цельное молоко смешивают с таким молочным компонентом, собственное соотношение Ж/СОМО в котором всегда больше, чем Ок. Этому требованию отвечают сливки. Тогда масса нормализованной смеси рассчитывают и составляют как

Тсм^тк + ты;

Тсл = [(СОМОмОр— Жы)/(Жсл~СОМОМ] MM. (1)

Сущность второго способа составления нормализованных смесей заключается в том, что после сравнения фактического значения в цельном молоке Ом с заданной величиной Ор рассчитывают один из продуктов сепарирования и смешивают его с соответствующей частью второго. Если Ом>Ор, то после сепарирования молока смешивают все получаемое обезжиренное молоко (тоб) с частью сливок (т'сл). Тогда нормализованную смесь рассчитывают и составляют следующим образом:

Т'сл — t(СОМ0об0р—Жоб)/(ЖСл — С(ЖОСлОр)) тоб.

При условии Ом<СОр смешивают уже все получаемые сливши (тсл) с определенной частью обезжиренного молока (т'0«К Нормализованную смесь рассчитывают и составляют как

Т' об = ((ЖСл~С0М0Сл0р)/(С0М0обС>р-Ж0б)]-т^.

При Ом>Ор <э избытке остаются сливки (т"сл = тсл—т'сяУг а при 0м<Ор — обезжиренное молоко ([т"0б = т0б—т'0б).

При составлении нормализованных смесей (тСк—тм-+- +тоб(П); тс„=т„+тсл; тсм=тоб+т/сл-, теи~тсл+т'0б) расчет их компонентов на заданные массы молока цельного (первый способ) или на заданные массы молока цельного, направ - • ляемого на сепарирование (второй способ), осуществляется на ОСНОВе общего УСЛОВИЯ Ос»=Ор ИЛИ Жсм/С6АЮс„ = 0р.

Составление нормализованных смесей зависит от способа выпаривания. При периодическом выпаривании смешивание молока цельного с соответствующим компонентом проводится или в емкостях до подачи нормализованной смеси на тепловую обработку, 'или, в процессе тепловой обработки и выпаривания. При непрерывнопоточном — нормализованная смесь обрабатывается в потоке, поэтому ее составляют до тепловой обработки И вЫпариваНйЯ^

Расчеты требуемой Массы Наполнителей и добавок. Эти расчёты выполняют в соответствии с сущностью концентрирования (Лсм/£см = Лпр/5пр). На этой основе выведены все формулы, которыми пользуются в промышленности. Для продуктов с сахаром в формулах для расчета массы сахара зй и А„р приняты показатели сахарозы в смеси и продукте (СЛХсм, CAXap)i а вместо 5см и Бпр — другие нормируемые показатели сухого вещества. При возможности выбора для продуктов, в которых нормируется показатель Жпр, вместо Бсм и Бпр приняты показатели Жсм и Жпр. Значения этих показателей определяют аналитически, потери жира нормируют, следовательно, результаты расчетов масс сахара по формуле, полученной на основе CAXcJ /Жсм = СЛХПр/Жпр, будут более достоверными. Исходя из этого, согласно условию САХсы1Жсм — САХпр/Жпр, с учетом нормируемых потерь сахара (/(потерь сах> 1) на нормализованную смесь тсм, масса сахара тСаХ рассчитывается по формуле

^сах = [(тсмЖсм • СЛХпр)/(100Жпр)] /(потерь сах - (2)

Для продуктов с сахаром, в которых показатель Жпр не нормируется, а нормируется СМОпр «ли СпР, для расчета массы сахара применяют формулы, полученные на той же самой основе, что и формула (2), а именно CAXm/CMOCK = CAX„p/CMOap, САХ см 1С см — САХпр/С пр.

Массу любых наполнителей, добавок, заменителей рассчитывают по формулам, получаемым на основе формулы концентрирования (Лсм/5см = Лпр/£„р). В соответствии с нормируемыми показателями состава продуктов в расчетных формулах выбраны следующие частные соотношения между показателями состава: ЯЛЯсм/ЖсМ=ЯЛЯпр/ЖпР; НАПС! А1СМОси=НАПиР1 /СМОпр; ЯЛЯсм/Ссм = ЯЛЯпр/Спр.

Для продуктов, в которых нормируется Жпр, формула для расчета массы наполнителя или добавки тнап, расходуемых на нормализацию молока (тсм), с учетом степени использования сухих веществ наполнителя (/(потерь иап>1), составлена, исходя из НАПсЛЖсн=НАЯпр/Жі. р, и имеет следующий вид:

- тнап = [{тсііЖсМ НЛЯпр)/(100Ж„р)] /СпотеРь НЭП - (3)

При нормировании СМО„р или Спр расчет массы наполнителей или добавок осуществляется аналогично по формулам,

Составленным из соотношений Н АПси1СМОсн—НАППр1СМОаръ

НАП см 1С СМ — НАП„р/Спр.

Для каждого продукта условия для расчетов нормализованных смесей, расчетов сахара, наполнителей или добавок по применяемым формулам многократно повторяются, и заранее известно, в каких пределах изменяются их значения. Поэтому на определенную массу цельного молока или другого молочного сырья расчеты достаточно выполнить один раз и результаты занести в ту или иную форму памяти (таблицы, ЭВМ). При каждом повторении условий для расчетов результаты их на определенную массу исходного молочного сырья находят по таблице «ли выдаются ЭВМ. Если фактическая масса исходного молочного сырья иная, чем принята в расчетах (таблица, ЭВМ), то выполняют соответствующий пересчет. При таком упрощении техники расчетов нормализованных смесей, сахара, наполнителей или добавок основным условием является достоверность значений показателей тм, т0б(П), тсл, тст Жы, СОМОт Жсл, СОМОсл, Жоб№, СОМОоьт, Жсм, СОМОса.

Оценка результатов производства. Результаты производства молочных консервов оценивают, сравнивая фактический расход различных видов сырья на единицу продукта с нормируемым в промышленности для каждого вида продукта. За единицу продукта приняты: туб (тысяча условных банок, одна условная банка — 0,4 кг)—для сгущенных молочных консервов, тонна — для сухих молочных консервов, сухих и сгущенных концентратов обезжиренного молока, пахты, сыворотки, ЗЦМ. Предварительно рассчитывают ожидаемые расход нормализованной смеси и выход продукта по формулам, полученным на основе сущности концентрирования, описываемой как Апр/Асм — В общем вгіде на основе тс„Лс„/(Потерь а - т1ірЛ1ір будут справедливы формулы:

Тдр — ЯІсм-^саДпотерь. vAiP» тсч ~ Лпр/ Лсм/Спохерь д.

Если в эти формулы вместо Л подставить любую нормируемую составную часть сухого вещества, то они приобретают частные значения. Исходя из этого, в промышленности при нормировании в продуктах Жпр для расчетов т„р и тсм применяют следующие формулы:

Tflnp — тсмЖс»Даотерь

Тсм = >гащЖпр/Жсм/(потеРь Ж'

Для продуктов, в которых не нормируется Жпр, а нормируются только СМОпр илн Спр, применяют аналогично составленные формулы, в которых вместо Л подставлены значения СМ О или С,

Удельный расход нормализованной смеси рассчитывают в зависимости от вида продукта. При нормировании в продукте показателя Жпр удельный расход нормализованной смеси Рсм соответственно в кг/туб и кг/т определяют по формулам

Рсм = 400Жпр/ЖС! Дпотерь Ж' (4)

Г см — 1 ОООЖпр/ЖсМ/СпотеРь ж • (5)

Если в продуктах не нормируется Жпр, а нормируются СМО пр, С пр, то применяют формулы, составленные аналогично формулам (4) и (5).

Технологическими инструкциями предусматривается производство продуктов с варьируемыми показателями состава, допускаемыми стандартом. Такой допуск является одним из резервов повышения эффективности производства продуктов и улучшения их качества. На предприятиях практическая реализация этого резерва обеспечивается выпуском продуктов с максимально допустимой по стандарту массовой долей влаги, а также изменением значений массовых долей одних составных частей сухого вещества за счет других с помощью более дешевых видов сырья. Окончательная оценка уровня эффективности производства производится по показателю удельных затрат на сырье по сравнению с затратами на сырье на продукт нормативного (планового) состава.

Тепловая обработка нормализованных смесей. Сущность тепловой обработки состоит в уничтожении микроорганизмов и инактивации ферментов при возможно полном сохранении исходных свойств и биологической ценности молочного сырья. Эффективность оценивается по остаточной микрофлоре и ее качественному составу. Требованиям консервирования отвечают показатели общей эффективности в пределах 99,997—99,999% (остаточная микрофлора не превышает сотни или десятки клеток в 1 мл нормализованной смеси).

В остаточной микрофлоре не допускается присутствие липо - литических, протеолитических бактерий. Эти бактерии погибают, а липаза инактивируется при температуре не менее 90°С, без выдержки. Исходя из этого, применяют следующие режимы тепловой обработки нормализованных смесей перед сгущением: 90—95°С без выдержки; 105—109°С без выдержки; в две ступени —85—87 °С и 120—130 °С без выдержки. Наиболее эффективна тепловая обработка при температуре более 100°С. Пароконтактный нагрев способствует увеличению дисперсности жира. Режим тепловой обработки перед сгущением устанавливают в зависимости от вида продукта, техники, способов тепловой обработки и сгущения, состава молока.

Согласно теории пастеризации Г. А. Кука требуемая эффективность тепловой обработки нормализованных смесей обеспечивается пр>и соблюдении взаимосвязи между температурой t и продолжительностью ее воздействия Тд, описываемой как

In тд= 36,84—0,48/, (6)

Где Тд — достаточная продолжительность теплового воздействия при температуре t, с; t — температура тепловой обработки, °С.

На основе формулы (6) устанавливается требуемая продолжительность теплового воздействия при той или иной температуре, обеспечивающая его требуемую эффективность. При температуре 90 °С величина тд будет близкой к одной секунде и режим характеризуется — «без выдержки». Увеличение продолжительности выдержки против рассчитанной не повышает эффективности теплового воздействия и отрицательно влияет на составные части молока и его свойства. Наблюдается увеличение степени диссоциации частиц ККФК, казеиновая глобула развертывается к свободным связям пептидных цепочек —СО— NH—, присоединяется Са2+, изменяется заряд частиц, снижается термоустойчивость, сывороточные белки денатурируют. Лактоза вступает в реакцию с белками, образуя меланоидины; молочные смеси темнеют, разрушаются лизин и триптофан. Нерастворимые трехзамещенные соли кальция частично выпадают в осадок, заметно разрушаются витамины, коагуляционные связи становятся прочнее, увеличивается вязкость.

При выпаривании в однокорпусных циркуляционных вакуум - выпарных установках выдержка нормализованных смесей при выбранной температуре тепловой обработки является вынужденной, неизбежной. Чтобы ослабить отрицательное влияние такой выдержки, нормализованные смеси после тепловой обработки охлаждаются в потоке до 75—80 °С и при этой температуре накапливаются в количестве, необходимом для начального заполнения рабочей вместимости вакуум-выпарной установки, в промежуточной емкости перед подачей в вакуум-выпарную установку. Такая модификация технологии усложняет процесс, но, с другой стороны, обеспечивается снижение отрицательного воздействия температур тепловой обработки перед сгущением на свойства и отдельные составные части нормализованных смесей.

Завершенность тепловой обработки оценивается критерием Пастера, который должен быть равен единице.

Сгущение нормализованных смесей. Сущность этого процесса заключается в частичном удалении свободной воды при условии сохранения системы в текучем состоянии при заданной температуре. Способы удаления воды могут быть различными: в замороженном виде (криоконцентрирование), жидком (молекулярная фильтрация) и в виде пара (выпаривание).

Удаление воды в замороженном виде заключается в замораживании части свободной воды с последующим выделением ее в виде кристаллов льда. При замораживании части свободной воды массовая доля сухих веществ увеличивается до 30— 40%. Составные части молока при замораживании изменяются несущественно.

Без фазовых превращений вода удаляется из молочного сырья с помощью молекулярной фильтрации, на основе обратного осмоса, через мембраны из ацетатцеллюлозы или других материалов, с диаметром пор 1—3 нм, под давлением не более 5 МПа. Используя обратный осмос, можно сгущать цельное молоко до 18%, обезжиренное молоко и сыворотку — до 30— 35% сухих веществ. При такой обработке достаточно полно сохраняются исходные свойства сгущаемого сырья, невелики затраты электроэнергии. Обратноосмотические установки занимают небольшие производственные площади и могут работать непрерывно до 20 ч при температуре процесса от 4 до 80°С, стоимость сгущения единицы объема в этом случае в 2—2,5 раза меньше, чем при выпаривании.

В основе сгущения исходных смесей выпариванием лежит парообразование. При атмосферном давлении молоко кипит при 100,5 °С. При такой температуре происходят необратимые изменения составных частей молока. Парообразование кипением при 50 °С не сопровождается необратимыми изменениями молока. Устойчивы к такому нагреванию даже такие свойства, как вязкость, электропроводность, поверхностное натяжение. Необратимые изменения отмечаются лишь при нагревании до 70 °С и выше. Таким образом, для молока оптимальными для парообразования кипением являются температуры от 50 до 70 °С. Такие температуры парообразования могут быть обеспечены при кипении в разреженном пространстве (с расходом внешнего тепла), когда парциальное давление паров кипящей жидкости будет превышать действующее на него общее давление.

Вакуум-выпарные установки, применяемые для удаления воды из молока, систематизируют следующим образом: 1-я группа — одно - и многокорпусные пленочные или пластинчатые с поточным поступлением в них сырья и поточным выпуском сгущенного продукта; 2-я группа — одно - и многокорпусные циркуляционные (объемные) установки с многократной циркуляцией, поточным поступлением сырья и периодическим (одно- корпусные) или поточным и периодическим выпуском сгущенного продукта (многокорпусные). Установлена оптимальная продолжительность суточного цикла работы вакуум-выпарных установок (от мойки до мойки), составляющая 18—20 ч. В молочной промышленности применяют как пленочные, так и циркуляционные вакуум-выпарные установки.

Исключение необратимых изменений составных частей молока при сгущении выпариванием обеспечивается соответствующим подбором температурного режима, продолжительности теплового воздействия и кратности концентрирования. В зависимости от числа ступеней (корпусов) температуры выпаривания колеблются от 83 до 45 °С. Выпаривание в многокорпусных вакуум-выпарных установках по расходу острого пара является более экономичным. По технологическим показателям также отдается предпочтение многокорпусному выпариванию. По мере перехода сгущаемого продукта из одного корпуса в другой массовая доля сухих веществ в нем увеличивается, а температуры выпаривания уменьшаются. Этим обеспечивается наиболее полное сохранение исходных свойств молока.

При выпаривании в пленочной трехкорпусной вакуум-вы - парной установке оптимальная взаимосвязь между массовой долей сухих веществ и температурой выпаривания решена следующим образом:

Массовая доля сухих веществ, % 18—25 25—35 35—50 Температура выпаривания, °С 75—70 65—60 55—45

Циркуляционные вакуум-выпарные установки работают заполненными выпариваемым сырьем до рабочей вместимости, равной примерно 0,6 объема испаряемой влаги в час. В пленочных вакуум-выпарных установках выпариваемое сырье нагревается при нисходящем или восходящем движении его по поверхности нагрева пленкой толщиной 2—10 мм.

Продолжительность теплового воздействия при выпаривании зависит от вида вакуум-выпарной установки. В однокорпусной циркуляционной она колеблется от 1 ч — при сгущении партии молока на одну варку от 11,8 до 25,5% сухих веществ в производстве сгущенного стерилизованного молока—до 10 ч — при сгущении партии сыворотки на одну варку от 6 до 60% сухих веществ в производстве сгущенной сыворотки. При смешанном выпаривании (поточном на протяжении производственного цикла с периодическим выпуском сгущенного продукта — по завершении его) в двухкорпусной циркуляционной установке тепловое воздействие на сгущаемый продукт, заполняющий рабочую вместимость, продолжается на протяжении всего производственного цикла (до 20 ч).

Продолжительность теплового воздействия на сгущаемый продукт в пленочных вакуум-выпарных установках колеблется от 3 до 15 мин и зависит от числа ступеней выпаривания и заданной конечной массовой доли сухих веществ. При существенной разнице продолжительности теплового воздействия в процессе выпаривания наименьшие физико-химические измене - йия концентрируемого продукта происходят при сгущении в пленочных вакуум-выпарных установках.

Кратность сгущения п в соответствии с сущностью концентрирования показывает, во сколько раз увеличивается массовая доля всего сухого вещества и любой составной его части и соответственно уменьшается масса исходного сырья (смеси). В общем виде это описывается как п = СПр! Ссы = СМОпр/СМОсы — — Жпр/ЖсМ — COMOJCOMO ем — ... — ttiCM/tnnp. На основе приведенного описания рассчитывают массовые доли составных частей сухого Вещества сгущенного или сухого продукта как пС он, СМОпрі=пСМО см! .Жпр—яЖсм; СОМОпр=пСОМО см. Аналогично рассчитывают Массовые доли Лактозы, ККФК и др,

Наряду С этиМ для сгущенных продуктов необходимы пока - зате л и Массовых долей того или иного компонента сухого вещества В водНой их ЧаСти. В общем виде массовую долю в вод - Ной части любого компонента сухого вещества Лвводе» ЛАКв воде» ККФК*

«оде рассчитывают Так;

А„вот = А. ЮО!(А + ВОДАу, ЛАК» оде = ЛАК - ЮО/(ЛАК+ВОДАу, ККФКв йоде = ККФК' 100 /(ККФК + ВОДА),

Где ЛАК-*Мйёеовая доля лактозы в молоке, сгущаемом продукте, %; ВОДА Массовая доля йоды в молоте, сгущаемом продукте, ККФК — массова Доля казеииаткальцийфоефа. тного комплекса 8 молоке, Сгущаемом продукте, %

Содержание Лактозы И ККФК й водной части сырья и cry Щенного Продукта показано в табл. 16.

Аналогично рйбсЧитЫвают Массовые Доли в водной част модока или продукта любых других составных частей сухог бстйтйа, Показатели Массовых долей. в водной части, отдельны составных частей сгущаемого продукта Необходимы для выяс нення возМо&нЫх ііри той или иной кратности сгущения изменений Их фиэйко<хйМичесКих Показателей.

Основным требованием к сгущенным продуктам является «Охранение их >в текучем состоянии при заданной температуре. Поэтому для любого способа сгущения устанавливают показатели Массовых долей составных Частей сухого вещества продукта, при Которых он Не утрачивает текучести, хотя физико - ХйМиЧесКие свойства его в той или Иной Степени изменятся. В зависимости От КратНоСтН выпариваний изменения свойств молока Протекают >в следующем направлении.

Если при выпаривании ft<2, то вкус, запах, цвет молока еущественно не изменятся. При п>2 сгущенное молоко приобретает солено-сладкий вкує и слабо-кремовую окраску. Эти изменения обратимы и на изменение текучести егущаемого молодя не влияют.

16. Изменение массовой доли компонентов молока в зависимости от кратности сгущения п

|

Массовая доля, % |

|||

|

Составная часть |

П |

В водной части |

|

|

Молока |

В сгущенном |

Сгущенного мо |

|

|

Молоке |

Лока |

||

|

Лактоза |

Ї |

4,6 |

5,0 |

|

4 |

18,4 |

26,7 |

|

|

Б |

23,0 |

37,7 |

|

|

ККФК |

1 |

3,1 |

3,4 |

|

4 |

12,4 |

19,7 |

|

|

15,5 |

29,0 |

||

|

СМО |

1 |

12,4 |

12,4 |

|

4 |

49,6 |

49,6 |

|

|

Б |

62,0 |

62,0 |

|

|

Вода |

1 |

. 87,6 |

— |

|

4 |

50,4 |

— |

|

|

6 |

38,0 |

— |

Примечание. л*1 — цельное молоко; л»4, 5 — цельное сгущенное иолоко.

Вне зависимости от кратности при сгущении выпариванием жировая фаза молока остается в состоянии эмульсии. Жировые шарики по мере концентрирования сближаются, но не соединяются. Необратимых физико-химических изменений жировой фазы не происходит. Вязкость изменяется пропорционально кратности концентрирования.

При значениях п, соответствующих перенасыщению растворов солей молока, возможно выпадение их в осадок (кристаллизация). Вязкость изменяется пропорционально кратности концентрирования.

Сгущение выпариванием сопровождается увеличением массовой доли лактозы в водной части продукта. В зависимости от растворимости при некоторых значениях п и температуры выпаривания возможны перенасыщение и кристаллизация лактозы в сгущенном молоке даже в вакуум-выпарной установке. При п — 4 массовая доля лактозы в водной части сгущаемого молока составляет 26,7%. Такое насыщение раствора не приводит к кристаллизации лактозы в процессе выпаривания (растворимость лактозы при 60°С составляет 32%), но при охлаждении продукта до 20°С и ниже по условиям насыщения (растворимость лактозы при 20"С около 14%) неизбежна частичная кристаллизация лактозы. Аномального падения текучести, обусловленного перенасыщением лактозы, при этом не проис-' ходит.

Основное влияние на изменение вязкости в зависимости от п оказывают ККФК и сывороточные белки. По мере увеличе

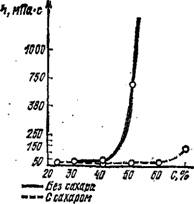

ния п массовая доля ККФК в водной части сгущаемого молока увеличивается. Растворы ККФК при массовой доле в водной части более 18—20% утрачивают текучесть. Только при массовой доле ККФК в водной части менее 18—20% вязкость сгущаемого продукта изменяется пропорционально увеличению п. При массовой же доле ККФК в водной части более 18—20%, что соответствует общей массовой доле сухих веществ около 50%, происходит скачкообразное увеличение вязкости, вплоть до полной утраты текучести (рис, 9), Сущность процесса заключается в образовании новой структуры, обладающей новыми свойствами. Расстояния между частицами ККФК уменьшаются, концентрация дисперсной фазы увеличивается, уменьшается рН. Гидратная оболочка частиц становится тоньше, усиливается взаимодействие между ними, увеличивается средневзвешенная масса частиц ККФК. При критической массовой доле ККФК в водной части (более 20%) частицы ККФК соединяются, образуется новая структура. В структурообразовании ККФК принимают участие и сывороточные белки, которые становятся материалом для так называемых «мостов», прочно соединяющих частицы ККФК между «обой. Согласно табл. 16 при п=4 СМО сгущенного молока составляет 49,6%, массовая доля ККФК в водной части его равна 19,7%,— следует ожидать заметного повышения вязкости сгущаемого молока при температуре выпаривания. При п — 5 СМО сгущенного молока составляет 62%, а показатель массовой доли ККФК в водной части 29% — возможна полная утрата текучести даже при температуре выпаривания.

Рис. 9. Изменение вязкости сгущенной молочной смеси с сахаром и без сахара в зависимости от массовой доли сухих веществ С

Как видно, при сгущении выпариванием изменение структурно-механических свойств сгущаемых смесей зависит главным образом от величины массовой доли ККФК в их водной части. При температуре выпаривания сгущаемые молочные смеси сохраняют подвижность, текучесть, только до массовой доли ККФК в их водной части не более 18—20%, что соответствует массовой доле сухого молочного остатка, близкой к 50%. При этом изменения других составных частей сухого молочного остатка (жир, лактоза, соли) на скачкообразное повышение вяз-

17. Массовая доля СМО в сгущенной

Иормализоваииой смеси для сухого цельного молока

|

Титруемая |

||

|

Кислотность |

||

|

Вакуум-выпарная установка |

Нормализо |

СМО„.си |

|

Ванной сме |

||

|

Си, °т |

||

|

Циркуляционная |

18 |

48—52 |

|

20 |

45—48 |

|

|

Пленочная |

18 |

50—55 |

|

20 |

48—50 |

Кости не влияют. Способность сгущенного молока с сахаром вытекать из вакуум-выпарной установки при температуре выпаривания и общей массовой долей сухих веществ около 70— 71% объясняется тем, что массовая доля ККФК в его водной части около 20%.

Наряду с массовой долей ККФК в водной части сгущаемого продукта на структурообразование в процессе выпаривания оказывают влияние также свободная молочная кислота и техника сгущения. Поэтому массовые доли сухого молочного остатка при подсгущении нормализованных смесей СМОст. см устанавливают с учетом массовой доли ККФК в их водной части, титруемой кислотности и техники выпаривания. Варианты взаимосвязи значений перечисленных показателей для сухого цельного молока, приведенные в табл. 17, являются наиболее оптимальными (массовая доля ККФК в водной части сгущенных нормализованных смесей не более 18—20%).

Аналогичные взаимосвязи установлены и для других продуктов консервирования цельного молока, сухих концентратов обезжиренного молока, пахты, ЗЦМ, детских продуктов.

Если необходимо сгущать цельное молоко и хранить его в последующем при низких температурах, то оптимальной массовой долей СМО является значение, близкое к 40%.

Получение конечных значений массовых долей сухого молочного остатка в сгущаемых смесях обеспечивается автоматически— при непрерывнопоточном выпаривании и периодическом контроле (по плотности на основе зависимости' между массовой долей сухих веществ и плотностью)—при выпаривании в циркуляционных вакуум-выпарных установках. Для автоматического контроля применяют приборы, основанные независимости между массовой долей сухого молочного остатка и плотностью или массовой долей сухого молочного остатка и электропроводностью (при t—const Жс-/СОЛЮсм=const).

Молочное сырье, в том числе продукты ультрафильтрации, сгущается на основе обратного осмоса или выпаривания, а также ступенчато: первая ступень — обратный осмос, вторая — выпаривание до конечной массовой доли сухого вещества.

В пленочных вакуум-выпарных установках поступление сырья и выход сгущенного продукта происходят в потоке. В циркуляционных установках, где выпаривание осуществляется из объема сгущаемого сырья, сгущенный продукт выпускают циклами (варками), а для начального заполнения рабочей вместимости неизбежна выдержка исходного сырья после его тепловой обработки в связи с необходимостью накопления. Для ослабления отрицательного влияния вынужденной выдержки исходного сырья при температуре тепловой обработки технологическую линию дополняют аппаратом для охлаждения обрабатываемого сырья до температуры 70—75 °С (после основного режима тепловой обработки).

При производстве продуктов, в которых нормируется САХпр, для начального заполнения рабочей вместимости двухкорпус - ных циркуляционных вакуум-выпарных установок используют сахарный сироп, поэтому тепловую обработку нормализованных смесей перед выпариванием проводят без вынужденной выдержки и охлаждения до 70—75°С.