ТЕХНОЛОГИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ

СГУЩЕННОЕ СТЕРИЛИЗОВАННОЕ И КОНЦЕНТРИРОВАННОЕ СТЕРИЛИЗОВАННОЕ МОЛОКО

К качеству консервируемого молока предъявляют вчсокие требования, что обусловлено необходимостью наиболее полного сохранения исходных свойств под воздействием на него высоких температур стерилизации. Обработке подвергается только молоко, пригодное для консервирования тепловой стерилизацией.

Молоко должно быть термоустойчивым с титруемой кислотностью не более 19 °Т для сгущенного стерилизованного молока и 18 °Т для концентрированного стерилизованного молока, рН в пределах 6,4—6,6 и равновесием между катионами и анионами молока. Ионное равновесие характеризуется соответствующим соотношением между солями кальция и магния казеиновой, лимонной и фосфорной кислот. При нарушении этого соотношения система становится неустойчивой к тепловому воздействию и казеин молока при стерилизации коагулирует. Отсутствующее в консервируемом цельном молоке ионное равновесие поддается восстановлению, что позволяет придать ему необходимую термоустойчивость. Ионное равновесие в молоке цельном чаще всего сдвигается в сторону избытка ионов кальция.

Для восстановления солевого (ионного) равновесия используют пищевые буферные соли натрия или калия. Из рекомендуемых технологической инструкцией солей-стабилизаторов наиболее эффективно восстанавливают солевое равновесие лимоннокислый трехзамещенный натрий и смесь его с гексамета - фосфатом натрия. Доза соли-стабилизатора зависит от термоустойчивости конкретной партии молока, а поэтому колеблется

13

' ношо

■ Обезжиренное молам

Слибки - vw Пасшеризокнные шажЛтые стіни

«- OSmupmos тстеризоИшш нтт — •— Норма ли зобанная спесь

![]()

14 1 15

У

РастВор са/ш-табишэстра

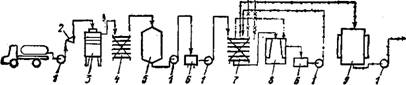

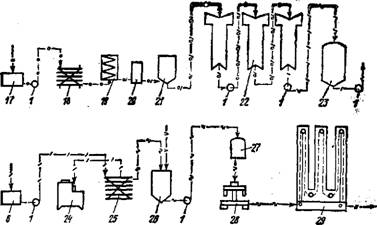

Рис. 10. Технологическая схема производства сгущенного и концентрированного стерилизованного молока:

І — насос; 2 — счетчик; 3 — сепаратор-молокоочнстнтель; 4 — пластинчатый охладитель для молока цельного; 5, 9, 11—13, 23, 26 — емкости разного назначения; 6, 14, 16, 17, 27 — баки разного назначения; 7 — пластинчатый рекуператор; 8 — сепаратор-сливкоотделитель;

В пределах 0,05—0,4% к массе нормализованной смеси. Термоустойчивость исходного молока косвенно контролируется по алкогольной пробе.

Сущность стабилизации солевого состава молока заключается в том, что анионы фосфорной или лимонной кислот связывают избыточный ионизированный кальций, благодаря чему ККФК при стерилизации остается в коллоидном состоянии. Термоустойчивость молока не утрачивается. Наибольшая термоустойчивость сгущенного продукта обеспечивается при остаточном содержании ионизированного кальция 9—10 мг%.

Выбранную соль-стабилизатор используют в виде водного раствора с массовой долей 10—25%. Соль растворяется в кипяченой воде, и перед использованием ее фильтруют. По технологической инструкции водный раствор соли-стабилизатора можно вносить в нормализованную смесь до ее сгущения, в сгущенную нормализованную смесь или в два приема: в нормализованную смесь до сгущения и в сгущенную гомогенизированную охлажденную нормализованную смесь. Обычно раствор соли вносят в два приема: часть (0,05—0,1%) в нормализованную смесь (до тепловой обработки или после нее) и недостающее количество в сгущенную гомогенизированную охлаж-

—/— Сщешв нортшзикш> стсь —в/— Нврма/шзоктв смесь тсмтешШ сИриімт —Сгущент нмогетирокнт и шмжденш шришгокнШ ctittb —*— ГотсМ прабукя

10 — пластинчатый охладитель для сливок; 15 — фильтр для фильтрования раствора соли- стабилизатора; 18 — пластинчатый пастеризатор; 19 — теплообменник для высокотемпературной обработки нормализованной смеси; 20 — выдерживатель; 21 — вакуум-охлади - тель; 22 — пленочная вакуум-выпарная установка; 24 — гомогенизатор; 25 — пластинчатый охладитель для сгущенной гомогенизированной нормализованной смеси; 28 — фасовочно- закаточная машина; 29 — гидростатический стерилизатор

Денную нормализованную смесь по результатам пробной стерилизации. Частичное внесение соли-стабилизатора в нормализованную смесь до сгущения позволяет увеличить продолжительность ее воздействия по ходу технологического процесса, в результате чего обеспечивается сгущение при более низких показателях вязкости, что способствует интенсификации выпаривания и стерилизации.

Аппаратурно-технологическая схема сгущенного стерилизованного и концентрированного стерилизованного молока с использованием гидростатического стерилизатора приведена на рис. 10. При стерилизации в роторном стерилизаторе технологическая схема до стерилизации не отличается от приведенной на рис. 10.

Согласно аппаратурно-технологической схеме молоко цельное после оценки качества и пригодности, учета его массы, очистки и охлаждения (при необходимости длительного резервирования молока — предварительной термизации, очистки и охлаждения) направляют в емкость хранения в связи с необхо-. димостью составления нормализованной смеси 0См = 0р по схеме tTlctA = или тси~т. м-\-т0б и стабилизации солевого состава. Нормализованная смесь с внесенной в нее частью соли-стабилизатора (тсм) насосом подается в емкость для регулирования последующей подачи ее на тепловую обработку перед выпариванием (1-я ступень 88—90°С, 2-я ступень — па- роконтактный нагрев до 130 °С с выдержкой 30—60 с и снижение температуры до 86—88°С самоиспарением в вакуумной камере) и на выпаривание в пленочную вакуум-выпарную установку (1-я ступень 78—80°С, 2-я —65—67 и 3-я —48—54°С). Емкость накопления сгущенного продукта дает возможность регулировать его состав при. сгущении. Кратность концентрирования сгущением невысока (2,2—2,4), что обусловлено необходимостью сохранения термоустойчивости сгущенной гомогенизированной нормализованной смеси на стадии стерилизации.

На выходе из вакуум-выпарной установки продукт свободно текуч, образования новой структуры ККФК не происходит, обеспечивается высокая эффективность тепловой обработки и максимальное сохранение исходных свойств (Ра = 1; тф = тд).

Выпускаемая из вакуум-выпарной установки сгущенная нормализованная смесь (с заданной массовой долей сухих веществ) через емкость и поплавковый регулятор направляется в пластинчатый теплообменник, где подогревается до 72—75 °С, подается на гомогенизатор и снова в тот же теплообменник для охлаждения до конечной, оптимальной температуры 2 °С. Охлаждение необходимо в связи с резервированием сгущенной гомогенизированной нормализованной смеси для окончательного сбалансирования солевого состава по результатам пробной стерилизации конкретной партии сгущенного продукта. Режим гомогенизации— подогрев до 72—76 °С, давление на 1-й ступени 17—19 МПа, на 2-й ступени 2,5—3,5 МПа — обеспечивает диспергирование жировой фазы, оцениваемое показателем степени (эффективности) гомогенизации, который должен быть не менее 95%. Гомогенизация способствует также повышению вязкости продукта, обратно пропорционально размеру жировых шариков. При такой обработке скорость отстаивания белково-жиро - вого слоя снижается настолько, что расслоение продукта в гарантийные сроки хранения визуально не наблюдается.

Подготовленная сгущенная гомогенизированная охлажденная нормализованная смесь фасуется в металлические банки № 7 на фасовочно-укупорочном агрегате и стерилизуется в гидростатическом или роторном стерилизаторах. Банки, проверенные на герметичность до заполнения их продуктом, проверяют на герметичность также и после их заполнения с помощью водяных тестеров или специального устройства, контролирующего этот показатель по изменению линейных параметров банки по торцам. Проверка герметичности водяным тестером недостаточно надежна. С помощью такой проверки не улавливается «тонкий» брак (при «тонком» браке из банки, помещенной в ресивер, где давление 0,1 МПа, за 40 с выходит 2—10 см3 воздуха).

Стерилизация сгущенной нормализованной смеси заключается в уничтожении всех микроорганизмов и инактивации ферментов. Микроорганизмы погибают в результате коагуляции их клеточных белков. Тепловой стерилизации предшествует выделение микроорганизмов из сырого молока (очистка) и уничтожение преобладающей части оставшейся после этого микрофлоры тепловой обработкой смеси перед выпариванием. Требования к режимам тепловой стерилизации следующие: обеспечение высокой эффективности воздействия на микроорганизмы и ферменты при минимальных изменениях составных частей молока, максимальном сохранении его пищевой и биологической ценности и минимальных затратах различных видов энергии.

При стерилизации возможны частичный гидролиз триглице - ридов, переход ненасыщенных жирных кислот в насыщенные, уменьшение содержания минеральных солей. Режимы стерилизации выбирают с учетом термоустойчивости микрофлоры, физико-химических свойств продукта и скорости проникновения теплоты к центру банки. Тепловая стерилизация, которая обеспечивает уничтожение термостойких споровых микроорганизмов, надежна и для инактивации ферментов. В зависимости от типа аппарата для стерилизации, вида продукта, качества исходного сырья режим стерилизации устанавливают в соответствии с формулой стерилизации, представляющей собой следующую условную запись теплового режима аппарата, в котором осуществляется данный процесс:

(Т1+Т2+Т3)/t\ ті, Т2, т3 —продолжительность подогревания, собственно стерилизации, охлаждения; t — температура собственно стерилизации.

Формула стерилизации носит эмпирический характер. Оиа раскрывает особенности стерилизации как нестационарного теплового процесса, заключающегося в повышении температуры, выдержке при температуре стерилизации и понижении температуры. Формулу стерилизации устанавливают заранее для конкретного аппарата и конкретных условий. Надежность выбранной для производства формулы стерилизации проверяют микробиологическими анализами. Режим должен обеспечить эффект, выраженный величиной от 4,0 до 5,1 условных единиц (условных минут). При этом нижнее значение условных единиц допускается для обсемененности не более 1 споры в 1 мл продукта перед стерилизацией. С повышением обсемененности, но не более 10 спор в 1 мл продукта, требуемый эффект стерилизации должен быть увеличен.

В гидростатических стерилизаторах для достижения необхо-' димого эффекта стерилизации температуры составляют 116— 117 °С, выдержка 15—17 мин. В соответствии с заданным режимом выбирают параметры работы стерилизатора. В зоне подогрева необходимо устанавливать температуру 85—95 °С, а в зоне охлаждения 20—40 °С.

Значение эффекта стерилизации конкретно выбранного режима F принято определять по формуле

F = 3,21 + 0,15*! + 1,28x2 + 0,15*з - f 0.67х4 + 0,31ха2,

Где Xi — величина, зависящая от температуры среды на выходе из подогревателя (/п) и определяемая из соотношения *=0,U„ — 8,5; Хг— величина, зависящая от температуры стерилизации (tc) и определяемая из соотношения Хг— = 0,5fc — 58,0; Хз—величина, зависящая от продолжительности нахождения продукта в зоне подогрева (тп) и определяемая из соотношения лэ=0,4тп —5,0; х4 — величина, зависящая от продолжительности нахождения продукта в зоне стерилизации (тс) и определяемая из соотношения х4=0,4тс—6.

В производственных условиях при выполнении стерилизации в гидростатических стерилизаторах конкретно выбранный режим стерилизации предварительно оценивают по показателю эффекта стерилизации. Если этот показатель колеблется от 4,6 до 5,1 мин, то выбранный режим, оцененный как обеспечивающий необходимый эффект стерилизации, применяют при производстве продукта.

В роторных стерилизаторах для достижения необходимого стерилизующего эффекта сгущенную нормализованную смесь стерилизуют при температуре 116—118 °С с выдержкой 14— 17 мин. В соответствии с технологической инструкцией по графику определяется взаимосвязь между температурой стерилизации и продолжительностью стерилизации.

Эффект стерилизации в роторном стерилизаторе для конкретно выбранного режима стерилизации оценивают по формуле

F = 4,12 + 0,1 6лГі - f 0,89я2 + 0,36лг3 + 0,\х\ + 0,13лг2лг3,

Где Xi — величина, зависящая от температуры среды на выходе из подогревателя (іп), определяется из соотношения *і = 0,077іп—6,38; х2 — величина, зависящая от температуры стерилизации (tc), определяется из соотношения х2= = 0,5tc—58,0; х3—величина, зависящая от продолжительности нахождения продукта в зоне стерилизации (тс), определяется из соотношения х3=тс—15,0.

Для более полного сохранения пищевой ценности продуктов стерилизующий эффект выбираемых режимов стерилизации не должен превышать 5,5 условной минуты для сгущенного стерилизованного и 5,3 для концентрированного стерилизованного молока.

В целях смягчения режимов стерилизации применяют антибиотик низин, позволяющий сократить продолжительность стерилизации при той или иной выбранной температуре стерилизации. Действие низина основано на нарушении обмена веществ у микроорганизмов вследствие торможения или инактивации ферментных систем, главным образом бактерий, в меньшей степени дрожжей и плесеней. Низин нетоксичен, улучшает вкус продукта. Доза низина 100 единиц на 1 г продукта, или 40 г препарата на 1 туб, при активности не ниже 1 млн единиц в 1 г.

Наряду с обязательным соблюдением режима стерилизации и последующего охлаждения банок с продуктом качество его в значительной степени зависит от герметичности укупоривания банок (ав = 0,95). Только при обеспечении контроля стерилизации (диаграммы с записью режимов), контроля промышленной стерильности (выдержка в течение 6 дней пяти банок от каждой партии при температуре 36—38 °С) на большом количестве банок, при наличии в технологической линии тестера для отбраковки негерметичных банок, наличии данных ежедневных микробиологических исследований сгущенных нормализованных смесей перед стерилизацией, подтверждающих стабильное содержание в нем допустимого количества спор, и соответствии этого количества спор значению эффекта стерилизации выбранного режима осуществляется отгрузка продукции без предварительной выдержки ее на складе. При отсутствии перечисленного комплекса контроля по выходе из стерилизатора банки с продуктом после контрольного взвешивания, этикетировки, укладки в картонные ящики направляют на выдержку в термостатную камеру или склад готовой продукции. Выдержка необходима для выявления и отсортировки дефектных банок (бомбажных, с плоскокислым свертыванием) перед отгрузкой.

В полном соответствии с кратностью концентрирования и режимами тепловой и механической обработок в ходе процесса формируются состав и свойства сгущенного стерилизованного молока, характеризующиеся: увеличением массовой доли сухого молочного остатка от 11,8 до 26%, доли жира на единицу СОМО— от фактического значения в цельном молоке до заданного в продукте (Жпр/С0м0пр=0,46), увеличением массовых долей в воде — лактозы от 5 до 12—13%, ККФК — от 3,4 до 6—7%. Для формирования свойств характерно изменение вкуса и запаха — от исходного в молоке до сладковато-солоно - ватого привкуса, свойственного топленому молоку, увеличение кислотности от 19 до 44—45°Т, плотности (при температуре 20 °С) от 1028 до 1063—1065 кг-м-3, вязкости (при температуре 20°С) от 2 до 6—10 мПа-с.

Показатели состава концентрированного стерилизованного молока формируются следующим образом: сухой молочный остаток увеличивается от 11,8 до 28%, отношение Ж/СОМО в цельном молоке изменяется до 0,468 в нормализованной смеси" и продукте, массовые доли в водной части увеличиваются следующим образом: лактозы от 5,0 до 13,8—14,2%, ККФК от 3,4 до 8%. Как и для сгущенного стерилизованного молока, исключаются кристаллизация лактозы и образование новой структуры ККФК. Для формирования показателей свойств характерно: увеличение кислотности от 18 до 44—48°Т, плотности (при температуре 20 °С) от 1028 до 1068—1070 кг-м-3 и вязкости от 2 до 8—15 мПа-с.

Изменения состава и свойств сгущенного стерилизованного и концентрированного стерилизованного молока в ходе технологического процесса происходят в соответствии с кратностью концентрирования сгущением и являются обратимыми. Этим подтверждается надежность режимов и параметров технологии.

Ассортимент сгущенных стерилизованных молочных консервов при необходимости может быть расширен за счет организации производства, в основном по той же технологии сгущенных стерилизованных продуктов с вкусовыми наполнителями и солодом, НТД для которых разработаны.

Перспективным является производство сгущенного стерилизованного молока с повышенной массовой долей сухих веществ на основе сепарирования сгущенной нормализованной смеси с последующим раздельным фасованием и стерилизацией двух получаемых продуктов — консервного масла «Каймак» и сгущенного стерилизованного белкового молока.