ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ВЫПЕЧКА И ОХЛАЖДЕНИЕ ИЗДЕЛИЙ

Выпечка мучных кондитерских изделий является сложным и ответственным этапом технологического процесса. При выпечке тестовых заготовок происходят физико-химические и коллоидные изменения в тесте, предопределяющие качество готовых изделий. Поэтому для каждого вида изделий в зависимости от рецептурного состава, структуры теста, толщины и формы заготовки должны быть отдельно выбраны свои температурные режимы выпечки, обеспечивающие оптимальные условия для протекания физико-химических и коллоидных процессов. Интенсивность этих процессов в основном зависит от температуры, влажности и продолжительности нагревания.

Выпечка изделий осуществляется в печах, в которых тепло передается от греющих поверхностей и паро-воздушной среды пекарной камеры к тестовым заготовкам.

Наибольшее распространение в настоящее время получили газовые туннельные печи непрерывного действия с перфорированными или сетчатыми стальными конвейерами, на которые непосредственно укладываются отформованные тестовые заготовки.

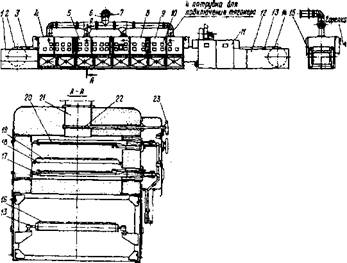

Печь (рис. У-16) состоит из следующих основных узлов: пекарной камеры, печного конвейера, камеры предварительного охлаждения и газого - релочной системы.

Пекарная камера разделена на четыре секции 4, 5, 8 и 9 длиной по 2 м каждая. Печной конвейер состоит из двух барабанов: приводного 14 и натяжного 2, огибаемых замкнутой стальной сеткой 3 шириной 870 мм. Устройство 1 служит для натяжения цепной передачи приводного барабана. Верхняя ветвь 19 конвейера поддерживается от провисания внутри пекарной камеры чугунными опорами 18, а вне камеры - роликами 13. Печной конвейер приводится в движение приводной станцией 12.

Камера предварительного охлаждения 11 предназначена для охлаждения изделий после выпечки.

Газогорелочная система служит для сжигания природного газа внутри пекарной камеры. Г аз сжигается при помощи 34 беспламенных горелок 17 и 20, установленных над печной лентой и под лентой 19. Горелки вставляются в пекарную камеру через прямоугольные отверстия 10.

Газовые горелки располагаются в пекарной камере в соответствии с требованиями технологического режима выпечки. Более высокая температура среды в определенной зоне пекарной камеры достигается более частым расположением горелок. Кроме того, температуру среды пекарной камеры можно регулировать изменением подачи газа к горелкам вплоть до отключения некоторого их количества.

|

Phc. V-16. Газовая печь ШПГ |

Продукты сгорания из пекарной камеры отсасываются вентилятором высокого давления через тяги 21 в вытяжные трубы 6. В каждой секции тягу регулируют заслонкой 22, поворачивая ее штурвалом 23, а на вытяжной трубе - заслонкой 7.

При выборе режимов выпечки необходимо обеспечить оптимальные условия теплообмена между тестовыми заготовками и паро-воздушной средой пекарной камеры, а также учитывать влияние параметров паровоздушной среды на физико-химические и коллоидные процессы, протекающие в тесте.

Основным параметром, обеспечивающим прогрев теста, является его температура, которая в процессе теплообмена непрерывно изменяется в разных слоях теста. Верхние слои прогреваются быстрее и к концу выпечки их температура достигает 170-180°С. Температура центральных слоев также повышается, но менее быстро и к концу процесса выпечки достигает 106-108°С. Таким образом, несмотря на малую толщину тестовых заготовок, в процессе их выпечки постоянно существует послойный температурный градиент. Он оказывает влияние на скорость влагообмена между тестом и средой пекарной камеры.

Одной из задач при выпечке является удаление из теста избытка влаги, которая удерживается физико-химической связью. Удаление такой влаги затруднено и по мере прогревания тестовых заготовок протекает неравномерно.

Перемещение адсорбционно и осмотически связанной влаги в материале подчиняется законам диффузии. Движущей силой этого процесса является градиент влажности. От его величины зависит скорость перемещения влаги внутри теста. При выпечке влажность тестовых заготовок уменьшается за счет испарения влаги из поверхностных слоев, поэтому между центральными и поверхностным слоем возникает влажностный градиент.

|

|

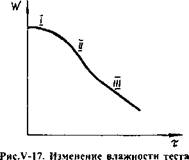

Ученые НИИКП установили при постоянном режиме выпечки три периода удаления влаги из теста, которые наглядно видны на кривой выпечки и кривой скорости выпечки (рис. У-17 и V-18).

|

|

в процессе выпечки влагоотдачи во время выпечки

Первый период (I) (см. рис. У-18) характеризуется переменной скоростью удаления влаги, второй период (II) - постоянной скоростью влагоотдачи и третий период (III) - падающей скоростью влагоотдачи с переходом в постоянную скорость удаления влаги.

Такой характер влагоотдачи обусловлен интенсивным прогревом поверхностных слоев теста в начальный период (при поступлении заготовок в печь), возникновением значительного температурного градиента, под влиянием которого часть свободной влаги мигрирует от поверхностных слоев теста к центральным, замедляя, таким образом, скорость удаления влаги.

Во II периоде выпечки температура центральных слоев теста превышает 100°С, свободная вода превращается в пар, возникает избыточное давление пара, под действием которого влага удаляется с постоянной скоростью. Зона испарения влаги постепенно углубляется внутрь тестовых заготовок, что сопровождается резким увеличением их объема.

В III период выпечки зона испарения достигает центральных слоев теста, свободная влага практически удалена, поэтому скорость влагоотдачи резко падает. В тесте остается лишь связанная с белковыми веществами и крахмалом вода, которая медленно удаляется с постоянной скоростью.

Такой характер изменения влажности тестовых заготовок предопределяет оптимальные режимы выпечки. На прогрев теста и интенсивность влагоотдачи основное влияние оказывают температура и относительная влажность среды пекарной камеры. Для окончательного определения их значений необходимо проанализировать влияние этих параметров на физико-химические изменения теста в процессе выпечки.

Физико-химические изменения теста в процессе выпечки и режимы выпечки

Кроме удаления влаги в процессе выпечки тестовых заготовок претерпевают изменения и другие составные части теста, что положительно влияет на структуру изделий и их качественные показатели.

Особенно значительные изменения претерпевают белки и крахмал муки, играющие основную роль в образовании структуры изделий. При прогреве теста до температуры 50-70°С белковые вещества теста денатурируют и освобождают воду, поглощенную при набухании. В этом же температурном интервале происходит интенсивное набухание и частичная клейстери - зация крахмала освободившейся водой.

Обезвоженные и коагулированные белки клейковины и частично клей - стеризованный крахмал образуют пористый скелет изделия, на поверхности которого адсорбируется жир в виде тонких пленок.

При температуре 60°С разлагается карбонат аммония с выделением газообразных веществ - аммиака и углекислоты, а при температуре 80- 90°С происходит разложение гидрокарбоната натрия с выделением углекислоты. При дальнейшем повышении температуры теста давление и объем образовавшихся газообразных вешеств увеличивается, в результате чего изменяется объем тестовых заготовок, а поры в тесте значительно расширяются. В разрыхлении теста большую роль играют пары воды, образующиеся в тесте в процессе выпечки.

Степень разрыхления теста и изменение его объема при выпечке также зависят от равномерного распределения в тесте химических разрыхлителей и структурно-механических свойств теста.

Затяжное и галетное тесто обладают значительной упругостью и поэтому оказывают большое сопротивление расширению образовавшихся в процессе выпечки газовых пузырьков. Поэтому эти изделия имеют небольшой подъем и недостаточно развитую пористость. В сахарном и особенно пряничном тесте благодаря высокой пластичности и незначительной упругости сравнительно легко увеличивается объем, а изделия имеют достаточно развитую пористость.

В процессе выпечки происходит постепенное обезвоживание тестовых заготовок и образование на их поверхности плотной корочки. Очень важно, чтобы возникновение корочки происходило не сразу, а постепенно, так как ее появление препятствует увеличению объема теста. Поэтому процесс выпечки вначале необходимо вести при невысокой температуре с увлажнением среды пекарной камеры, что способствует образованию тонкой корочки в более поздний период.

В процессе выпечки под действием высокой температуры наблюдаются химические изменения составных веществ теста. Уменьшается количество нерастворимого крахмала за счет частичного его гидролиза с образованием декстринов. Происходит частичная инверсия сахарозы; редуцирующие сахара взаимодействуют с аминокислотами, полипептидами и пептонами муки с образованием различных альдегидов, органических кислот и, в конечном итоге, меланоидинов, которые влияют на вкус и окраску корочки мучных изделий. Снижение содержания сахаров является результатом их частичной карамелизации.

На цвет корочки и изделий в целом оказывает влияние гидрокарбонат натрия, придавая им желтоватый цвет.

Уменьшается содержание отдельных белковых фракций, таких как: альбуминовая, глобулиновая и глиодиновая. Количество жира также уменьшается вследствие непрочной адсорбции его на поверхности белковых мицелл.

Содержание минеральных веществ в тесте при выпечке не изменяется, за исключением органического фосфора, количество которого снижается.

Щелочность изделий значительно снижается благодаря взаимодействию щелочных химических разрыхлителей с кислыми веществами, содержащимися в тесте.

С учетом трех периодов удаления влаги из тестовых заготовок при выпечке, отмеченных выше физико-химических изменений в тесте, НИИКП рекомендует следующие оптимальные режимы выпечки печенья:

1. Вначале процесс выпечки проводится при сравнительно низкой температуре (не выше 160°С), но высокой относительной влажности среды пекарной камеры.

Высокая относительная влажность среды способствует конденсации пара на поверхности тестовых заготовок, что интенсифицирует их быстрый прогрев, способствует денатурации белков и клейстеризации крахмала, а также разложению химических разрыхлителей с выделением газообразных продуктов, разрыхляющих тесто.

Высокая относительная влажность среды пекарной камеры препятствует преждевременному образованию на поверхности теста плотной корочки, и следовательно, способствует равномерному и быстрому испарению влаги с поверхностных слоев, свободному выходу газовых и паровых пузырьков, которые разрыхляют тесто, вызывая его подъем, а следовательно, формируют пористую структуру изделия.

2. Второй период выпечки характеризуется постоянной и максимальной скоростью влагоотдачи, поэтому во второй зоне печи температура постепенно повышается до 280-310°С, увлажнение пекарной камеры в этой зоне не проводится.

3. В третий период выпечки скорость испарения влаги снижается, так как вся свободная влага уже удалена. Поэтому температуру в последней зоне пекарной камеры снижают до 250°С, чтобы избежать обугливания поверхности печенья.

В этот период выпечки частично удаляется адсорбционно и осмотически связанная влага, окончательно фиксируется каркас изделий.

Продолжительность выпечки печенья колеблется в пределах 4-5 мин. При соблюдении оптимального режима длительность выпечки сокращается до 3,5 мин.

Для выпечки галет и крекеров применяется более мягкий режим с обязательным увлажнением среды пекарной камеры. Первые 4 мин температура в пекарной камере постепенно повышается с 230 до 270°С, а затем постепенно снижается до 205°С. Общая продолжительность выпечки для простых галет 7-10 мин, диетических галет и крекеров 5-7 мин. Более продолжительная выпечка галет по сравнению с печеньем объясняется тем, что влажность и толщина тестовых заготовок этих изделий выше, а максимальная температура среды пекарной камеры ниже.

Пряники также выпекают при переменном температурном режиме, и максимальная температура среды пекарной камеры не должна превышать 240°С. При выпечке тестовых заготовок для мятных пряников температура должна быть более низкой (190-210°С), чтобы избежать окрашивания их поверхности. Сравнительно невысокая температура среды пекарной камеры и значительная толщина тестовых заготовок для пряников приводит к увеличению продолжительности выпечки до 6-8 мин.

Сдобное печенье отличается составом, способом приготовления, консистенцией теста и формой изделий, что, естественно, отражается на режимах выпечки. Выемные сорта сдобного печенья целесообразно выпекать при переменном и высокотемпературном режиме: в первой трети печи при 220-280°С, в средней трети печи при 280-250°С. Продолжительность выпечки при этих условиях не превышает 3 мин.

Отсадочные, бисквитно-сбивные и белково-сбивные сорта сдобного печенья выпекают при более низкой температуре (200-230°С) в продолжение 5-7 мин, а миндальное печенье - при температуре 180-190°С в продолжение 15-20 мин.

При выходе из печи изделия имеют температуру наружных слоев 118- 120°С, а внутренних - около 100°С. При такой высокой температуре они не обладают достаточной механической прочностью, позволяющей без нарушения формы и нижней поверхности снять изделия со стальных лент. Поэтому после выпечки их предварительно охлаждают до температуры 65- 70°С на выступающих из печи печных конвейерах. После механического съема со стальных лент печи изделия направляются на охлаждающий транспортер для окончательного охлаждения за счет теплоотдачи в окружающую среду.

Продолжительность охлаждения зависит от температуры и скорости окружающего воздуха. Охлаждать изделия следует при сравнительно мягком режиме, чтобы избежать в них перенапряжений, приводящих нередко к образованию трещин.

Рекомендуются следующие оптимальные условия охлаждения: температура среды 20-25°С, скорость охлаждающего воздуха 3-4 м/с. Наиболее целесообразно охлаждать изделия на транспортере закрытого типа с принудительной циркуляцией воздуха.

Охлаждение изделий сопровождается процессом их усушки за счет тепла, аккумулированного во время выпечки. Так как запас теплоты в изделиях ограничен, то по мере их охлаждения удаление влаги замедляется, а затем совершенно прекращается. Следовательно, потеря влаги за счет усушки изделий будет в основном зависеть от скорости их охлаждения до температуры 30-35°С. Решающим фактором здесь является принудительная циркуляция воздуха со скоростью 3-4 м/с.

На растрескивание печенья, галет и особенно крекеров, кроме температуры охлажденного воздуха, влияют и другие факторы: содержание клейковины, pH, количество жира, толщина изделий, режим выпечки.

Чем. выше содержание клейковины в муке, тем меньше растрескивается печенье. При низком значении pH теста увеличивается набухание клейковины и уменьшается пластичность теста, что вызывает растрескивание крекеров. Изделия, приготовленные с большим количеством сахара без жира, подвержены растрескиванию. Жир и яйца оказывают пластифицирующее влияние и поэтому препятствуют появлению трещин в изделиях.

Толщина печенья или галет оказывает большое влияние на растрескивание изделий. С увеличением толщины изделий растрескивание и образование лома, как правило, уменьшается. Недовыпеченное печенье в большей степени растрескивается, так как повышенное количество неравномерно распределенной влаги в изделиях приводит к перенапряжениям.

Растрескивание обычно обнаруживается в процессе хранения расфасованных в пачки и уложенных в ящики изделий.

Выпечка и охлаждение вафельных листов

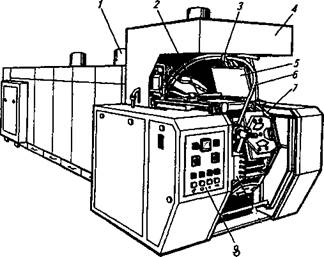

Выпечка вафельных листов осуществляется в специальных печах (рис. V - 19) между двумя массивными металлическими плитами контактным способом.

Печь имеет конвейер 7 с тридцатью формами 5, состоящими из двух плит - нижней и верхней.

Вафельное тесто из бачка подается насосом на нижнюю плиту, с помощью периодически действующей трубчатой насадки 2. После этого при помощи направляющей 6 на нижнюю плиту автоматически опускается верхняя плита, снабженная роликом 3. Обе части формы закрываются замком, после чего формы поступают в рабочее пространство печи. Работа печи управляется с пульта 8.

|

Рис. V-19. Вафельная печь |

Печь обогревается газом или электричеством. Температура греющей поверхности печи 170°С. Время оборота форм 2 мин. За такое короткое время необходимо удалить из теста, влажность которого 63-65 %, значительное количество воды.

Благодаря большой поверхности плит и малой толщине теста (2-3 мм) на них, его температура в считанные секунды превышает 100°С. Влага в тесте мгновенно превращается в пар. Возникает значительный градиент давления пара, который и предопределяет характер влагоотдачи. При выпечке вафельного теста не наблюдается период постоянной скорости удаления влаги, а стадия прогревания теста очень незначительна. Наиболее интенсивный массообмен в контактном слое наблюдается в начале выпечки с постепенным снижением скорости влагоотдачи.

Интенсивное парообразование в тесте при его выпечке предопределяет пористость вафельных листов. Роль химических разрыхлителей в этом процессе незначительна.

За время полного оборота ценного конвейера (2-3 мин) вафельные листы выпекаются. Верхняя плита формы автоматически отделяется от нижней, и лист извлекается из формы.

Плиты форм могут быть гладкими, фигурными или с гравированным рисунком, благодаря чему вафельные полуфабрикаты приобретают соответствующую форму, а поверхность их - различный рисунок.

Выпеченные вафельные листы имеют температуру 150-170°С, их необходимо охладить до комнатной температуры. В зависимости от условий производства, имеющегося оборудования охлаждение листов проводят в стоках в помещении цеха или на люлечном конвейере.

Вафельные листы являются высокопористыми изделиями, способными поглощать или отдавать влагу в процессе выстойки в зависимости от остаточной влаги в них после выпечки и относительной влажности окружающей среды. Эти процессы продолжаются до наступления равновесной влажности и сопровождаются изменением линейных размеров листов, что является основной причиной коробления и растрескивания листов в процессе выстойки.

Применяемая выстойка и охлаждение вафельных листов в стопах создают условия для их коробления, так как влажность периферийных и центральных частей листов изменяются неравномерно. Это влечет за собой неравно'мерное изменение линейных размеров отдельных частей листов.

В случае вынужденной заготовки листов впрок и укладки их в стопы, рекомендуется охлаждение проводить в отдельном помещении при низкой относительной влажности воздуха (30 %) и температуре 50-52 °С. В этих условиях выстойки уменьшается скорость сорбции влаги периферийными частями вафельных листов, а следовательно, снижается градиент влажности между центральными и периферийными частями, что уменьшает коробление листов. Однако при этих условиях выстойки охлаждение вафельных листов в стопах происходит медленно и обычно продолжается 10-12 ч.

Наиболее рациональным способом выстойки вафельных листов является охлаждение одиночных листов на сетчатом транспортере. Благодаря равномерному доступу воздуха к поверхностям листа происходит равномерная сорбция влаги листом во всех его зонах, сопровождающаяся равномерным изменением линейных размеров листа, вследствие чего исключается коробление и растрескивание вафельных листов. Длительность охлаждения листов при таком способе до температуры помещения цеха составляет 1-2 мин. Для охлаждения вафельных листов в настоящее время применяют люлечные конвейеры.