ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ОБЩИЕ СВЕДЕНИЯ

К фруктово-ягодным мармеладным изделиям относятся: мармелад формовой - изделия, отлитые в жесткие формы массой до 20 г; пластовый - изделия в виде брикетов массой 100 г, или нарезанные прямоугольной формы изделия массой 20 г и паты.

Характерной особенностью этих изделий является студнеобразная структура. Она возникает благодаря способности пектиновых веществ, входящих в состав фруктового пюре, при определенных условиях образовывать прочный студень.

Основным сырьем для изготовления фруктово-ягодных мармеладов является яблочное пюре. Пюре из других фруктов и ягод применяется в качестве вкусовой добавки в виде соответствующих фруктово-ягодных припасов.

Паты по своей структуре несколько отличаются от яблочных мармеладных изделий. Они имеют более прочную структуру и затяжистый студень. Основным сырьем для их изготовления является абрикосовое пюре, а яблочное исполняется как добавка в количестве 25 %.

Образование пектинового студня

В горячей мармеладной массе пектиновые вещества находятся в растворенном состоянии. Их молекулы представляют собой длинные гибкие нити, сверху покрытые гидратной (сольватной) оболочкой. Под действием теплового движения они беспорядочно перемещаются в дисперсионной среде, которой является водный раствор сахара, органических кислот, экстрактивных веществ яблочного пюре.

Карбоксильные группы пектиновых веществ диссоциируют на ионы, поэтому значительная часть молекул представляет собой высокомолекулярные анионы, несущие на своей поверхности отрицательный заряд. Соответственно в водных оболочках, покрывающих пектиновые молекулы, образуется двойной электрический слой с определенным потенциалом.

Водные растворы студнеобразователей относятся к лиофильным системам. Их лиофильность обусловлена тем, что на поверхности молекул пектиновых веществ находится много полярных групп ОН, СО, СНО.

Полярные вещества хорошо растворимы в таких растворителях, как вода. На их границах раздела возникает низкое поверхностное натяжение, поэтому пектиновые вещества не обнаруживают значительной тенденции к ассоциации, поскольку агрегирование мицелл не сопровождается заметным выигрышем энергии Гиббса. Это служит качественным обоснованием термодинамической устойчивости лиофильных систем. В таких дисперсных системах тенденция к агрегатированию практически отсутствует или настолько мала, что преодолевается интенсивным тепловым движением частиц.

Чтобы вызвать агрегатирование молекул пектина, необходимо повысить межфазное натяжение на границе частица | вода. Это достигается присутствием в растворе сахара. Сахар повышает поверхностное натяжение водных растворов. Следовательно, чем больше концентрация сахара в дисперсионной среде, тем выше межфазное натяжение на границе макромолекул пектина с жидкой фазой, тем сильнее тенденция частиц дисперсной фазы к ассоциации и агрегатированию.

Когда энергия взаимодействия молекул дисперсионной среды друг с другом значительно превосходит энергию их взаимодействия с веществом дисперсной фазы, среда будет способствовать сильному притяжению между частицами дисперсной фазы.

Практикой установлено, что процесс студнеобразования пектиновых веществ при производстве мармелада протекает с достаточной скоростью, когда концентрация сахара в жидкой среде соответствует насыщенному раствору при температуре 70°С. В таком растворе все молекулы воды связаны и удерживаются молекулами сахарозы. Сила этой связи значительно превосходит силу связи молекул воды с пектиновыми веществами, поэтому такая дисперсионная среда способствует агрегированию пектиновых веществ.

При добавлении сахара в раствор поверхностное натяжение дисперсионной среды повышается, увеличивается разность полярностей между средой и молекулами пектина, что способствует их агрегированию. Полярность пектиновых молекул зависит от строения. Чем выше степень этерификации молекулы, тем ниже ее сродство с водой и меньше полярность. Такие пектиновые вещества обладают большей склонностью к ассоциации и, следовательно, лучшей студнеобразующей способностью.

В достаточно концентрированных растворах, при температуре 70 - 75°С, в результате теплового движения молекулы пектина могут сближаться и сталкиваться. На броуновское движение частиц в воде и других полярных средах с высокой диэлектрической проницаемостью влияют силы молекулярного, электростатического, гидродинамического и других взаимодействий. Энергия взаимодействия между молекулами пропорциональна их размерам.

Влияние тех или других сил зависит от расстояния между молекулами, их заряда, толщины диффузных слоев в гидратных оболочках и величины потенциала. Молекулы пектиновых веществ имеют на своей поверхности электрический заряд, поэтому при сближении на расстояние, при котором происходит перекрытие их диффузных слоев, взаимоотталкиваются. Чтобы произошла коагуляция таких молекул, они должны за счет энергии теплового движения преодолеть определенный энергетический барьер. Если высота барьера значительно превышает среднюю энергию теплового движения пектиновых мицелл, то вероятность его преодоления и, соответственно, скорость коагуляции практически равны нулю.

Для снижения величины энергетического барьера до уровня, при котором он преодолевается молекулами пектина за счет энергии теплового движения, в жидкую фазу необходимо ввести индифферентный электролит (например, кислоту) или потенциалопределяющие ионы (например, ионы Са++, Mg++). В первом случае снижается толщина диффузного слоя и высота его потенциала, во втором - уменьшается величина потенциала на поверхности молекул пектина. В обоих случаях это ведет к уменьшению сил электростатического отталкивания и, следовательно, снижению энергетического барьера.

При определенных пороговых концентрациях электролита, которые тем меньше, чем больше валентность ионов, толщину диффузного слоя можно уменьшить до критического значения, при котором высота энергетического барьера становится равной нулю. Такое состояние системы будет отвечать максимальной скорости коагуляции.

Наиболее активной из используемых кислот является виннокаменная, а наименее активной - лимонная кислота. Количество кислоты, необходимой для студнеобразования, зависит от природы, степени ее диссоциации. Заряд диффузного слоя существенно зависит от величины pH и с понижением pH резко падает. Минимальная концентрация ионов водорода в жидкой фазе, при которой начинается образование пектинового студня, соответствует pH 3,46.

Количество кислоты, необходимой для студнеобразования, меняется не только в зависимости от природы, но и от количества и качества пектина. Если пектин обладает слабой студнеобразующей способностью, то концентрацию кислоты следует повысить, но только в определенных пределах. Оптимальным значением pH среды для студнеобразования пектина хорошего качества является pH 3,0 - 3,2.

Количество добавляемой кислоты зависит от концентрации сахара в растворе. Чем она выше, тем меньше требуется кислоты, и наоборот.

При производстве фруктовых мармеладов практической нормой кислоты при содержании пектина хорошего качества в уваренной мармеладной массе 0,8 - 1,0 % и концентрации сахара 65 - 70 % считается 0,8 % (в пересчете на яблочную).

Таким образом, регулируя высоту энергетического барьера добавлением в систему электролита, можно управлять скоростью коагуляции пектиновых молекул и получать студни с заданными физическими свойствами. При полном исчезновении энергетического барьера каждое столкновение молекул пектина сопровождается их сцеплением, что отвечает порогу “быстрой” коагуляции.

Благодаря тому, что макромолекулы имеют значительную длину и гибкость и могут входить в состав различных ассоциатов, в мармеладной массе образуется пространственная сетка. Образование студня есть не что иное, как процесс появления и постепенного упрочнения в застудневающей массе пространственной сетки. Для застудневания растворов высокомолекулярных веществ характерно, что связи образуются не по концам отдельных молекул, как это происходит при коагуляции коллоидных частиц, а могут возникать между любыми участками гибких макромолекул, лишь бы на них имелись группы, которые могут взаимодействовать друг с другом.

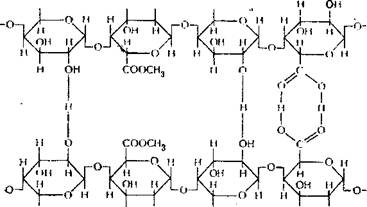

После образования пространственной сетки из ассоциированных молекул пектина процесс застудневания происходит в результате возникновения между ними гомополярных, гетерополярных и ассоциационных (вторично валентных) связей. Особенно большую роль в образовании студня из гидрофильных веществ, к которым относятся пектины, агар, агароид и другие, играет водородная связь, возникающая между участками молекул, содержащих полярные группы (-СООН, - ОН). Вокруг них имеется значительное силовое поле, благодаря которому полярные группы связываются посредством вторичных валентностей:

О НО О... НО

// //

—С + С > —С с—

\ // //

ОН О ОН... О

Подобные связи могут образовываться между полярными группами полимера и полярными группами других веществ (вода, сахароза и др.). Причем такие связи могут возникать между любыми участками гибких макромолекул пектина, лишь бы на них имелись полярные группы по следующей схеме:

|

coon н он |

|

сооси. |

|

COOCI |

|

н он |

|

|

|

соосн, |

|

II ом |

В образовании студня высокоэтерифицированных пектиновых веществ участвуют, кроме ассоциированных, гомеополярные связи между карбонильными и этерифицированными карбоксильными группами отдельных цепочек по схеме:

RCOOCH3 + HOR' -> RCOOR'+СН3ОН.

Уменьшение степени этерификации молекул пектина увеличивает электростатическое отталкивание между ними при сближении. Для агрегирования таких пектиновых веществ в раствор необходимо ввести дополнительное количество кислоты или соли кальция. Степень этерификации, равная 50 %, является границей, которая разделяет пектиновые вещества по влиянию кальций-ионов на образование студня.

Для ассоциации пектиновых веществ с низкой степенью этерификации требуется меньше сахара и кислоты, но обязательно присутствие в растворе ионов Са+ или Mg+. Адсорбция потенциалопределяющих ионов снижает заряд на поверхности макромицелл, что существенно уменьшает энергетический барьер и способствует их агрегированию.

В результате отмеченных выше взаимодействий между молекулами пектина образуется ячеистая структура, пронизывающая всю мармеладную массу. Свободное пространство структурного каркаса заполняется дисперсионной средой, которая адсорбционно связывается с сеткой каркаса и отвердевает вместе с дисперсной фазой в одну сплошную массу без видимого разделения обеих фаз. Однако эта связь не прочна, и при известных условиях жидкую фазу можно отделить (например, центрифугированием).

После сформирования студня происходит постепенное упрочнение пространственной сетки за счет взаимодействия полярных групп макромолекул, ионизирующих групп, несущих электрический заряд различного знака. При этом происходит упорядочение отдельных участков молекул. Эти участки обычно ориентируются параллельно друг другу, так как такое расположение соответствует уменьшению свободной энергии системы.

Приготовление фруктово-сахарной смеси

Разные партии яблочного пюре, хранящегося на предприятии, могут отличаться по студнеобразующей способности и кислотности. На основании данных лабораторных анализов составляют стандартную купажную смесь. Это достигается смешиванием пюре высококислотного с низкокислотным, с сильной и слабой желирующей способностью.

Купажную смесь яблочного пюре протирают на обычной протирочной машине через сито с диаметром отверстий 0,5-1 мм и перекачивают в сборник для подготовки яблочно-сахарной смеси. К яблочному пюре в небольших дозах могут добавляться другие виды фруктово-ягодного пюре (клюквенное, рябиновое и др.) и натуральные припасы. Их также подвергают контрольной протирке.

Сахар песок просеивают, пропускают через магнитный уловитель для удаления металлопримесей и через автовесы загружают в смеситель. Туда же дозируется подготовленная фруктовая смесь. Их, как правило, берут в одинаковых весовых количествах.

Яблочное пюре, как основное сырье мармеладо-пастильного производства, содержит примерно 1,0-1,2 % пектина, 0,6-1,0 % кислот, 6-10 % сахаров и 85-90 % воды.

При смешивании яблочного пюре с сахаром в соотношении 1:1 достигается наиболее близко содержание пектина, сахара и кислот в таких количествах в мармеладной массе, при которых процесс студнеобразования протекает с достаточной скоростью.

В зависимости от качества яблочного пюре его соотношение с сахаром может несколько изменяться в ту или другую сторону, например: 1,05:1; 1,10:1 и т. д., и наоборот.

Для повышения устойчивости сахарозы против кристаллизации в мармеладных изделиях часть сахара (5-10 %) заменяют патокой. При этом необходимо учитывать студнеобразующую способность яблочного пюре. Если пектины пюре обладают хорошей желирующей способностью, патоку вводить нецелесообразно. Патоку добавляют при составлении рецептурной фруктовой смеси или после уваривания мармеладной массы, чтобы избежать дополнительного накопления редуцирующих веществ за счет инверсии сахарозы.

Для имитации вкуса соответствующих фруктов и ягод в рецептурную смесь добавляют 2-8 % фрукто-ягодных припасов или натуральные эфирные масла этих плодов.

Фруктово-сахарную смесь обычно готовят на смену.

При переработке сульфитированного, высококислотного пюре процесс студнеобразования часто начинается преждевременно, уже в смесителе. Это вынуждает непрерывно перемешивать смесь, затрудняет ее перекачивание по трубопроводам на большие расстояния.

С целью управления процессом подготовки фруктово-сахарной смеси, повышения ее устойчивости против преждевременного желирования в смеситель добавляют в небольших количествах какую-либо буферную щелочную соль: лактат натрия NaC3H503, цитрат натрия Na3C6H507 или динатрий фосфат Na2HP04.

Дозировка указанных солей зависит от кислотности пюре и может колебаться в пределах от 0,15 до 0,35 % (в пересчете на 100 %-ный лактат натрия). Соли-модификаторы вводят в купажную смесь пюре до его смешивания с сахаром в виде 40 % водного раствора в количестве 0,4-0,5 % к массе пюре.

Растворы буферных солей имеют щелочною реакцию. В указанных дозировках они повышают pH среды на 0,3-0,8, а следовательно, изменяют оптимальное для студнеобразования пектиновых веществ значение pH купажной смеси пюре. Таким образом, регулируя значение pH среды, можно управлять процессом подготовки купажной смеси, что позволяет:

- готовить фруктово-сахарную смесь в подготовительном отделении мармеладного цеха в больших объемах (на целую смену);

- перекачивать фруктово-сахарную смесь насосом на большие расстояния;

- уваривать фруктово-сахарные смеси до. более высокого содержания сухих веществ (70 - 73 %), против 60 - 61 % без применения буферных солей. Это значительно сокращает технологический цикл производства мармеладов за счет уменьшения почти в 7 раз продолжительности их сушки;

- уменьшать накопление редуцирующих веществ при уваривании мармеладных масс.

Уваривание фруктово-сахарной смеси

Приготовленная фруктово-сахарная смесь имеет влажность около 45 %. Для получения мармеладной массы ее необходимо уварить до влажности 30^-31 %. При уваривании удаляется избыток влаги, достигается полное растворение сахара, пектиновых веществ яблочного пюре, создаются наиболее благоприятные для студнеобразования соотношения между пектином, сахаром и кислотой.

В зависимости от температуры и продолжительности уваривания с большей или меньшей интенсивностью протекают: процесс инверсии сахарозы под действием тепла и органических кислот яблочного пюре; гидролиз протопектина, оставшегося после шпарки яблок; гидролитический распад пектиновых веществ; последовательная реакция распада моносахаридов и другие.

Явление инверсии сахарозы при уваривании мармеладной массы считается положительным. В готовом мармеладе кристаллизация сахарозы не должна иметь место. Следовательно, в жидкой фазе мармеладной массы после остывания до комнатной температуры содержание сахарозы не должно превышать концентрацию насыщенного раствора. По рецептуре сахара вводится больше, чем в насыщенном растворе. При уваривании фруктово-сахарной смеси часть сахарозы гидролизуется, образуя инвертный сахар, который является антикристаллизатором. Однако, содержание ин - вертного сахара в сваренной мармеладной массе не должно превышать 14-16 %. В противном случае мармелад будет излишне гигроскопичен, что отрицательно отразится на его хранении.

При уваривании мармеладных масс необходимо избегать условий, вызывающих деполимеризацию пектиновых веществ, что значительно снижает их студнеобразующую способность. Например, продолжительного воздействия высоких температур.

Фруктово-сахарную смесь уваривают в аппаратах различной конструкции: универсальных варочных аппаратах, сферических вакуум - аппаратах и змеевиковых аппаратах непрерывного действия. В последних процесс уваривания длится всего 2-3 мин, температура сваренной массы при выходе из пароотделителя 106-108°С, влажность массы 31-32 %.

Обработка и разливка мармеладной массы

Сваренную мармеладную массу выгружают в смеситель, обычно установленный над воронкой отливочной машины. Сюда же добавляют вкусовые и ароматические вещества, органическую кислоту, иногда часть сахара, неизрасходованного при подготовке фруктово-сахарной смеси, чтобы отрегулировать начало студнеобразования. Преждевременное же - лирование массы сразу после уваривания нежелательно, так как такую массу отформовать нельзя.

Кислота, как электролит, играет важную роль в механизме студнеобразования пектинов (см. § 1, гл. III). Необходимо ввести такое количество кислоты, чтобы обеспечить безбарьерную коагуляцию пектина, она происходит при значении pH 3,0-3,2.

Количество добавляемой кислоты зависит не только от ее природы, но и от количества и качества пектинов и концентрации сахара в жидкой фазе мармеладной массы. Чем она выше, тем меньше требуется кислоты, и наоборот.

При производстве фруктовых мармеладов практической нормой кислоты при содержании в мармеладной массе пектина хорошего качества в пределах 0,8-1,0 % и концентрации сахара 65-70 % считается 0,8 % (в пересчете на яблочную кислоту). При таких соотношениях пектина, сахара и кислоты процесс студнеобразования начинается при температуре массы около 70°С. Поэтому процесс смешивания названных добавлений в мармеладную массу необходимо вести быстро и массу температурой 80 - 85°С передать по утепленному трубопроводу в бункер отливочной головки формующей машины.

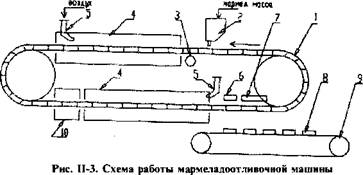

Схема работы мармеладоотливочной машины показана на рис. II-3.

Основными узлами машины являются отливочная головка, состоящая из набора плунжеров и золотников, цепной конвейер, на котором закреплены металлические пластины 1 с формами разнообразного рисунка, и выборочное устройство. Приемный бункер имеет водяную рубашку для поддержания постоянной температуры массы. Вертикальной перегородкой он разделен на две части, что позволяет одновременно разливать массу двух цветов.

|

|

Подготовленная к формованию мармеладная масса из смесителя подается в бункер 2, где подкрашивается в разные цвета и разливается в формы. На дне каждой формы имеется несколько отверстий диаметром 0,2 мм. Под формами расположен вращающийся валик 3, который встряхивает формы и выравнивает разлитую в них массу.

Формы поступают в камеру 4, им навстречу с патрубка 5 подается воздух температурой 15-20°С. Масса в формах охлаждается до температуры 70°С, в ней начинается процесс студнеобразования. Затем формы, огибая барабан, переходят в нижнюю камеру охлаждения, где заканчивается формирование студня.

Формы в перевернутом виде проходят под электронагревателем 6. Это вызывает частичное оплавление студня по периметру форм. Между изделием и формой образуется тонкая жидкая прослойка массы. Она уменьшает прилипание мармелада к формам и облегчает его выборку. Формы подходят к подвижной каретке 7, которая движется возвратно-постуЛатель - но. Каретка шлангом связана с ресивером, куда подается сжатый воздух. На дне каретки имеются резиновые наконечники, расположенные с шагом, соответствующим формам пластины.

В определенные моменты времени, в соответствии со скоростью движения конвейера с пластинами, каретка прижимается ко дну форм, в это время открывается клапан, и сжатый воздух проникает в отверстия форм, выталкивая мармелад в лотки 8, движущиеся на транспортере 9.

Периодически, раз в смену, формы моют горячей водой с помощью щеточного устройства 10.

При пектине хорошего качества процесс студнеобразования обычно заканчивается в течение 10 мин. При пектине плохого качества или, если были нарушены оптимальные для студнеобразования соотношения между пектином, сахаром и кислотой, а также ухудшены свойства пектинов при длительном уваривании мармеладной массы, процесс желирования может затянуться до 30 - 40 мин и более. В таких случаях снижают скорость конвейера или его останавливают, что отрицательно сказывается на производительности машины.

Кроме формового, вырабатываются и другие виды фруктовых мармеладов: пластовый, резной и паты.

Изложенные выше основы производства яблочного формового мармелада являются общими для всех его разновидностей, свойства которых базируются на студнеобразовании пектина яблочного пюре. Отличие в технологии составляют только паты, для производства которых используется абрикосовое пюре. Пектиновые вещества этого пюре образуют студень, отличный по свойствам от студня пектинов яблочного пюре. Он более затяжистый, плохо режется ножом, а изделия не выбиваются из жестких форм.

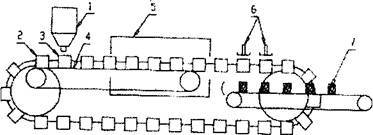

В отличие от яблочного формового мармелада, другие его разновидности формуют разными способами. Формование пластового мармелада в виде брикетов массой 100 г осуществляется на специальном агрегате фабрики «Ударница» (рис. II-4).

|

|

Рис. II-4. Схема агрегата для формования брикетов пластового мармелада Подготовленная к формованию мармеладная масса влажностью 30 % температурой 85-90°С передается в бункер 1 отливочной головки. Бункер имеет водяную рубашку для обогрева. Дозирующим механизмом масса разливается в металлические формы 2 без дна. Формы крепятся к двум цепям 3, образуя формовочный транспортер. Дном форм на участке разливки массы и студнеобразования служит ленточный транспортер 4 из нержавеющей стали. После заполнения форм они передаются в охлаждающую камеру 5, где поддерживается температура 10-12°С. В течение 30 минут пребывания форм в камере завершаются процессы студнеобразования мармеладной массы, охлаждения, твердения брикетов. Толкателями 6 брикеты выдавливаются из форм и подаются на ленту транспортера 7, который передает их к заверточному автомату. Брикеты завертывают в тер - моспаивающийся целлофан.

Массу для пластового мармелада разливают непосредственно в картонные коробки, выстланные пергаментной бумагой. Наполненные коробки массой 200 г устанавливают на стеллажные тележки. Желирова - ние массы и небольшая подсушка осуществляются в условиях цеха в течение 4-5ч. Затем коробки закрывают крышками и маркируют.

Мармеладную массу можно разлить в фанерные или тесовые ящики, выстланные бумагой. После охлаждения и студнеобразования пласты массы вынимают из ящиков, режут на отдельные изделия массой 20 г, укладывают на решеты, которые устанавливают на стеллажные тележки, и направляют на сушку.

Для приготовления мармеладной массы для патов используется смесь из абрикосового, частично яблочного, сливового пюре и сахара, которую уваривают до влажности 10-15 %. Массу разливают в ячейки, отштампованные в сахаре или сахарной пудре. После застудневания в течение 30-40 мин изделия обсыпают дополнительно сахаром или пудрой, выстаивают, а затем расфасовывают в картонные коробки.

Отформованный тем или другим способом мармелад имеет липкую поверхность, рыхлую консистенцию и высокую влажность 29-30 %. Чтобы придать ему товарный вид, его сушат до влажности 22-24 %. В процессе сушки изделия сверху покрываются тонкой кристаллической корочкой.

Мармелад поддается сушке довольно трудно, что объясняется двумя причинами:

- основная масса влаги в мармеладе является адсорбционно связанной, а не свободной;

- сушку мармелада можно проводить при невысоких температурах (60-65°С).

Испарение адсорбционно связанной влаги в материале происходит значительно медленнее, чем капиллярной. Оно подчиняется законам диффузии и зависит от скорости перемещения влаги внутри мармелада.

В свою очередь, скорость диффузии влаги зависит от градиента влажности, вязкости массы и температуры. Чем выше градиент влажности, тем интенсивнее процесс сушки. Влага перемещается от центральных слоев изделий к их поверхности.

С повышением вязкости массы, которая зависит от содержания патоки, количества и качества пектинов, скорость перемещения влаги внутри мармелада замедляется, что снижает скорость сушки. Вот почему при переработке яблочного пюре с хорошей студнеобразующей способностью пектиновых веществ патоку в состав рецептурной смеси вводить не рекомендуется.

На скорость испарения влаги из мармелада будет влиять образование на поверхности изделий кристаллической корочки. Поэтому в начальный период сушки необходимо создать режимы сушки, исключающие кристаллизацию сахарозы, а образование корочки должно начинаться после того, как большая часть влаги про диффундирует через поверхностный слой изделий. Поэтому в течение первых 2-3 ч сушки в камеру подается воздух температурой 60-62°С и повышенной относительной влажностью 25-35 %. В последующий период сушки температуру воздуха повышают до 65-68°С, а относительную влажность уменьшают до 10-15 %. Общая продолжительность сушки формового мармелада 7-8ч.

Предельно допустимая температура длительной сушки мармелада зависит от pH среды. При pH 3,3 - 3,5 мармелад можно сушить при температурах до 65°С, а при pH мармелада ниже 3,3 - лишь при температурах не выше 60°С. При более высоких температурах возможна деполимеризация молекул пектина, что сопровождается разжижением студня и его потемнением. Происходит дополнительная инверсия сахарозы, что замедляет сб-разование на поверхности мармелада кристаллическом корочки и снижает стойкость изделий при хранении.

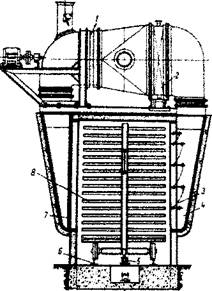

В зависимости от производительности цеха сушку мармелада осуществляют в туннельных сушилках непрерывного действия (рис. II-5), шахтных или камерных сушилках.

Туннельная сушилка имеет 2-3 зоны для сушки и одну - для охлаждения мармелада. Решеты с отформованным мармеладом устанавливают на стеллажные тележки 8 и перемещают в сушилку. Сушилка собрана из отдельных секций. Каждая секция имеет самостоятельную калориферно-вен - тиляционную установку, смонтированную на верхнем перекрытии.

Установка состоит из двух паровых калориферов 2 и вентилятора 1. Горячий воздух поступает в диффузор 4 и направляющими 3 равномерными потоками подается в камеру. Проходя через зазоры между решетами, горячий воздух отбирает влагу от изделий и тем же вентилятором выводится через противоположный диффузор 7 для повторного использования с частичным добавлением к нему свежего воздуха. По мере продвижения тележек вдоль туннеля направление потока воздуха меняется, что обеспечивает более равномерную сушку изделий.

|

Рис. II-5. Туннельная сушилка (поперечный разрез) |

Тележки перемещаются вдоль туннеля по рельсовому пути 6 с помощью цепного конвейера 5, совершающего периодическое движение.

По окончании сушки тележки с мармеладом переходят в холодильною камеру, куда подается воздух температурой 20-30°С и относительной влажностью 65-70 %. Продолжительность охлаждения мармелада 45-60 мин.

Если для сушки используются камерные сушилки, то охлаждение мармелада производится в помещении цеха в течение 4-8 ч в зависимости от температуры окружающего воздуха.

Расфасовка, упаковка и хранение яблочного мармелада

Высушенный яблочный формовой мармелад стандартного качества содержит 22-24 % воды, 20-28 % редуцирующих веществ и покрыт мелкокристаллической корочкой.

Формовой мармелад вручную укладывают в картонные коробки весом от 100 до 500 г или в ящики-лотки весом нетто до 5 кг для развесной продажи. Для предохранения мармелада от увлажнения наружным воздухом и от усыхания коробки и ящики застилают сверху, снизу и с боков водонепроницаемой бумагой. Каждый горизонтальный ряд уложенного мармелада также перестилают парафинированной бумагой во избежание слипания. После маркировки коробки и ящики-лотки упаковывают в наружную тару.

Пластовый мармелад, разрезанный на изделия массой до 20 г, сушат до влажности 18-20 %. После охлаждения его обсыпают сахаром и расфасовывают в коробки или укладывают в ящики-лотки.

Упакованный мармелад хранят в помещении с температурой воздуха 20°С и относительной влажностью 70-75 %. Правильно приготовленный мармелад при таких условиях хранится без изменения в течение 2-х и более месяцев. При температуре ниже нуля мармелад может храниться неограниченно долго.