ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ОБРАЗОВАНИЕ ТЕСТА

Роль составных частей пшеничной муки в образовании теста

Основными составными частями пшеничной муки являются белковые вещества и крахмал. Они обладают различной водопоглотительной способностью. Последняя в значительной степени зависит от температуры и химического состава жидкой фазы, структуры белка и физического состояния крахмальных зерен.

Оптимальная температура набухания белковых веществ 20-30°С, при более высокой температуре набухаемость снижается. Крахмал хорошо набухает в водной среде при температуре 50°С, а при 65°С начинается его клейстеризация. Набухание, как первый этап процесса растворения, характерно для многих высомолекулярных соединений. Набухание не всегда заканчивается растворением. Так, например, альбуминовая и глобу - линовая фракции белка после набухания растворяются и переходят в раствор, а глиадиновая и глютениновая фракции набухают ограниченно. Они связывают воду в два-два с лишним раза больше своей массы, что сопровождается резким увеличением объема белков в тесте.

Причиной набухания является диффузия молекул воды в высокомолекулярное вещество. Видимо макромолекулы белка и крахмала упакованы сравнительно неплотно, и в результате теплового движения гибких цепей между ними периодически возникают весьма малые зазоры, в которые проникают молекулы воды. Поэтому набухание носит осмотический характер, а основная масса воды при набухании является осмотически связанной.

Различный температурный оптимум набухания белковых веществ и крахмала пшеничной муки объясняется разной молекулярной массой и строением молекул этих веществ. Известно, что скорость набухания и растворения высокомолекулярного вещества уменьшается с увеличением молекулярной массы, зависит от длины и строения отдельных цепочек и химической связи между ними. Набухание белковых веществ и крахмала протекает в две стадии. Вначале происходит адсорбция молекул воды на поверхности частичек муки за счет активности гидрофильных групп коллоидов. Процесс гидратации сопровождается выделением теплоты. Вторая стадия набухания - осмотическое связывание воды - практически начинается раньше окончания первой.

Ведущая роль в образовании теста принадлежит белковым веществам пшеничной муки, которые в присутствии воды способны набухать. При этом нерастворимые в воде глиадиновая и глютениновая фракции белка при замесе теста образуют белковый структурный каркас, который в виде тонких пленок и нитей пронизывает всю массу теста.

Крахмал муки количественно составляет основную массу теста. Набухание крахмальных зерен зависит от температуры и физического состояния. Целые зерна крахмала при температурах замеса бисквитного теста связывают воду в основном адсорбционно, и поэтому объем их в тесте увеличивается весьма незначительно. При помоле муки часть зерен крахмала (около 15 %) повреждается. Такие зерна могут поглощать до 200 % воды на сухое вещество.

Набухшие нерастворимые в воде белки и зерна увлажненного крахмала составляют твердую фазу теста. Жидкая фаза бисквитного теста состоит из многокомпонентного водного раствора сахара, патоки, инвертного сиропа, солей гидрокарбоната натрия, карбоната аммония, а также смеси жира, меланжа, молока и ПАВ. В жидкую фазу при замесе частично переходят органические и минеральные водорастворимые части муки (белки, декстрины, сахара, ферменты, соли и др.).

На замес бисквитного теста расходуется относительно небольшое количество воды. В присутствии перечисленных выше компонентов жидкой фазы, которые отличаются гидратаиионной способностью, значительная часть воды находится в связанном состоянии. Поэтому на набухание коллоидов муки расходуется не только свободная вода, но и значительная часть жидкой фазы.

В образовании теста участвуют липиды пшеничной муки, содержание которых 2 %. Из этого количества в связанном состоянии находится 20- 30 % липидов, которые представляют собой соединения с белками (липо - протеиды) и углеводами (гликопротеиды). В процессе замеса теста доля связанных липидов резко возрастает (с 30 % в муке до 60 % и более в тесте). При этом в первую очередь клейковинными белками связываются фосфолипиды. Это существенно влияет на физические свойства теста.

Пшеничная мука содержит комплекс ферментов, которые в большей или меньшей мере проявляют активность при замесе теста и, следовательно, влияют на его физические свойства. Протеолитические и амилолити - ческие ферменты при замесе сахарного теста проявляют очень слабую активность, что объясняется низкой температурой замеса (19-25 °С), малым количеством воды и непродолжительным замесом (10-14 мин).

Замес затяжного теста проводится при технологических режимах, близких к оптимальным для действия протеиназы, амилазы и ряда окислительных ферментов. В результате гидролитического действия указанных ферментов происходит частичная деградация белковых веществ, расщепление крахмала. Вследствие этого увеличивается количество веществ, переходящих в жидкую фазу теста, что ухудшает его физические свойства.

Значительно большую роль при замесе бисквитного теста играют окислительные ферменты - оксидазы. Среди этой группы ферментов особо необходимо отметить тирозиназу, липазу и липоксигеназу. Активная тирози - наза имеется в любой пшеничной муке, она окисляет аминокислоту тирозин с образованием темноокрашенных соединений меланинов.

Ферменты липаза и липоксигеназа катализируют окисление кислородом непредельных жирных кислот, в результате чего образуются перекиси и гидроперекиси. Последние окисляют каротиноиды муки, она становится более светлой. Перекиси и гидроперекиси могут также действовать на про - теолитические ферменты, подавляя их активность.

При производстве печенья в небольших количествах используется соевая мука. В свежесмолотой необработанной соевой муке содержится в активной форме фермент липоксигеназа. Поэтому соевая мука как улуч - шитель окислительного действия рекомендуется при замесе затяжного теста. Добавляя соевую муку, можно регулировать физические свойства теста и повышать биологическую ценность готовых изделий.

Ведущая роль в образовании теста принадлежит белковым веществам пшеничной муки, которые в присутствии воды способны набухать. Белки являются высокомолекулярными гидрофильными соединениями, их молекулы связывают и удерживают значительное количество воды. Гидрофиль - ность различных групп белковых молекул неодинакова. Так, пептидная связь - СО-NH - удерживает 1 молекулу воды, карбоксильная группа - СООН - 4 молекулы, аминная группа - 1 молекулу воды и т. д. Поэтому набухшие белковые мицеллы в жидкой фазе теста покрыты гидратными оболочками.

Толщина гидратных оболочек зависит от воздействия на молекулы воды различных атомных групп на поверхности белковой глобулы. Полярные группы образуют водородные связи с молекулами воды. Заряженные группы вызывают сильное электрострикционное сжатие воды в гидратных оболочках, гидрофобные группы вызывают влияние, отличное от воздействия полярных и заряженных групп на молекулы воды. Поэтому гидратная оболочка белковых мицелл гетерогенна, она способствует аг - регативной устойчивости белков в водной фазе.

В водной фазе заряженные группы белковых молекул могут диссоциировать на ионы, в результате их поверхность приобретает избыточный электрический заряд, а в гидратных оболочках возникает двойной электрический слой, от величины потенциала которого зависят электростатические силы отталкивания.

В агрегативной устойчивости белковых мицелл существенную роль играют структура и свойства граничных прослоек воды у поверхности набухших макромолекул. Существование граничных слоев воды толщиной 7-10 нм вблизи гидратной поверхности приводит к появлению структурной составляющей расклинивающего давления П5. Согласно теории ДЛФО

П =k exp(-h /1), (V-1)

где к - константа, равная 1-Ю3 Н/см2; 1 - константа, равная 0,95±0,20 нм; h - толщина граничного слоя гидратной оболочки, нм.

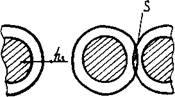

При сближении гидрофильных поверхностей макромолекул белка за счет сил механического воздействия при замесе теста и перекрытии граничных слоев (зона S) (рис. V-2) возникают силы структурного отталкивания, которое также препятствует агрегированию белковых мицелл.

|

|

Как видно из уравнения (V-1), структурные силы убывают с расстоянием h между поверхностями по экспоненциальному закону.

Таким образом, агрегативная устойчивость набухших белковых мицелл при замесе теста зависит от молекулярных сил притяжения, электростатичес - Рис. V-2. Перекрытие граничных слоев ких и структурных сил отталкивания.

гидратной оболочки Эти силы проявляются в большей и

меньшей степени в зависимости от толщины h гидратных оболочек.

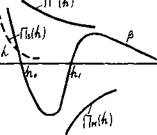

Рассмотрим с помощью изотермы расклинивающего давления П(Ь), как изменяются поверхностные силы в пленках воды, покрывающих набухшие белковые мицеллы при их утончении. Взаимное влияние молекулярных Пм, электростатических Пп и структурных П. сил, действующих в пленке воды, образуют суммарную изотерму расклинивающего давления П(Ь), которая в зависимости от толщины пленки h проходит вначале через глубокий минимум, где преобладают силы молекулярного притяжения, а затем, в более толстых пленках - через максимум, где преобладают силы электростатического отталкивания (рис. V-3).

Ветви изотермы, где <ffl/dh<0, отвечают устойчивым состояниям так называемых р-пленок. Для них Пэл»Пм и Пм»П5.

При перемешивании тестообразной массы за счет трения набухших белковых мицелл друг о друга, о стенки и лопасти машины толщина гидратных оболочек постепенно уменьшается и может достигнуть равновес-

НОЙ ДЛЯ p-ПЛЄНОК толщины hp при которой расклинивающее давление в пленках равно внешнему (капиллярному) давлению П=Ро.

При дальнейшем утончении гидратных оболочек до величины h<h5 расклинивающее давление резко уменьшается до отрицательных значений. При dn/ dh=0 происходит самопроизвольный прорыв (J-пленок, скачкообразное уменьшение их толщины до h0, соответствующей образованию тонких а-пленок.

|

|

Рис. V-З. Изотерма расклинивающего давления

В области толщин h<20 нм для гидрофильных поверхностей начинает проявляться влия

ние структурных сил П (Ь). Совместное действие электростатических, молекулярных и структурных сил в пленках воды приводит к смене знака суммарного расклинивающего давления и пересечение изотермой П(Ь) оси толщин при h=h(«6,5 нм. При утончении гидратной оболочки на поверхности белковых мицелл до толщины h() все поверхностные силы в пленках способствуют притяжению белковых молекул и их агрегированию.

Следовательно, чем продолжительнее или интенсивнее замес теста, тем быстрее достигается тот критический рубеж дегидратации белковых мицелл, за которым наступает процесс коагуляции, так как механическое воздействие становится достаточным для преодоления ими электростатических и структурных сил отталкивания.

Замес теста ведется в кислой среде (pH 5-6), т. е. не при изоэлектрической точке, которая для глиадина и глютенина соответствует pH 7,1. В кислой среде молекулы белка представляют собой положительно заряженные частицы дисперсной фазы.

Ионизирующие группы белковой глобулы содействуют ее раскрытию, что способствует образованию множества новых коагуляционных контактов между отдельными участками разветвленной белковой молекулы. Только с этого момента из разрозненных белковых мицелл начинается образование длинных нитей и пленок, а затем формирование трехмерного структурного каркаса.

Основная роль в образовании белкового каркаса принадлежит гидрофобным взаимодействиям между неполярными группами белковых молекул.

Значительную роль в возникновении структурного каркаса теста играют окислительно-восстановительные реакции. Перемешивание теста в атмосфере воздуха вызывает окисления сульфгидрильных групп S-Н кислородом с образованием дисульфидных связей S-S, что упрочняет структуру белкового каркаса, увеличивает его эластичность и прочность.

При механическом перемешивании теста, видимо, возникают также поперечные дисульфидные связи. Когда полипептидные цепочки белковых молекул смещаются относительно друг друга, то сульгидрильные группы цистеина одной цепи могут взаимодействовать при их сближении с дисуль - тидными группами другой цепи. В результате образуются перекрестные связи и освобождаются новые SH-группы, способные вступать в реакцию.

Великая роль в упрочнении структурного белкового каркаса принадлежит водородным связям.

Действием отдельных составляющих поверхностных сил в тонких пленках воды можно в определенных пределах управлять, изменяя концентрацию электролитов, неэлектролитов, температуру и смачивание жидкой фазы теста, а также гидрофильные свойства поверхности

Тестообразные массы

Тестообразные массы можно рассматривать как дисперсные системы, состоящие из твердой, жидкой и газообразной фаз. Твердую фазу представляют лиофильные коллоиды муки, и прежде всего - водонерастворимые белковые комплексы и крахмал пшеничной муки. Набухшие глиадиновая и глютениновая фракции белка образуют основную массу клейковины.

Сырая клейковина содержит 2/3 воды и 1/3 сухого вещества, состоящего в основном из белков. От количества и качества клейковины зависит способность пшеничной муки образовывать тесто с определенными упруго-пластично-вязкими свойствами. Под качеством клейковины понимают совокупность ее физических свойств: упругость, эластичность, растяжимость, связность.

Различают клейковину нормального качества, слабую, крепкую и крошащуюся. В крепкой клейковине больше дисульфидных и водородных связей, чем в слабой. Чем выше качество клейковины, тем лучше водопоглотительная способность муки.

Белковые вещества пшеничной муки способны поглощать и связывать воду в 2,0-2,5 раза больше своей массы. Из этого количества воды менее четвертой части связывается адсорбционно.- Остальная часть воды впитывается осмотически, что приводит к набуханию и резкому увеличению объема молекул белков в тесте.

Набухшие белковые мицеллы являются лиофильными коллоидными системами. Их лиофильность обусловлена тем, что на поверхности мицелл находятся полярные группы. Состояние молекул в мицеллах близко к их состоянию в монослоях на границе раздела фаз с водой. Такие межфазные границы характеризуются низкими значениями межфазного натяжения. Такие системы термодинамически устойчивы, поскольку агрегирование частиц не сопровождается значительным выигрышем энергии Гиббса.

Кроме того, на лиофильных поверхностях за счет сильных водородных связей образуется слой жидкости с измененной структурой, которая распространяется на значительные расстояния (до десятков нанометров). Ориентация молекул в граничных слоях жидкости, повышение вязкости, упругости, появление сопротивления сдвигу значительно препятствуют сближению набухших белковых мицелл. Перекрытие граничных слоев при сближении частиц приводит к появлению структурной составляющей расклинивающего давления, ответственной за устойчивость гидрофильных коллоидов.

При перемешивании теста прослойки гидратированной воды между отдельными белковыми мицеллами утончаются, возникают более термодинамически выгодные в данных условиях коагуляционные контакты, приводящие к образованию пространственной структуры.

При возникновении коагуляционной сетки и отдельных ее элементов - агрегатов или цепочек в контакте между белковыми молекулами остается весьма тонкая и равновесная прослойка жидкой дисперсионной среды, толщина которой соответствует минимуму свободной энергии системы.

Благодаря тонким устойчивым прослойкам жидкости в местах коагуляционных контактов, препятствующих дальнейшему сближению белковых мицелл, тесто отличается определенными структурно-механическими свойствами. В тесте сочетаются такие свойства, как упругость, пластичность, прочность, вязкость, способность к релаксации напряжений и упругому последействию.

Наряду с твердой фазой в тесте имеются жидкая и газообразная фазы. Жидкая фаза представляет многокомпонентный водный раствор веществ, предусмотренных рецептурой для данного теста. Кроме того, в состав фазы входят все растворимые в воде органические и минеральные вещества муки. Вместе со свободной водой значительная часть жидкой фазы осмотически поглощается белковыми веществами.

Соотношение между твердой и жидкой фазами зависит от вида теста, его влажности, количества и качества клейковины муки.

При замесе теста захватывается и диспергируется часть воздуха. Кроме того, воздух вносится с мукой, водой, другими видами сырья и полуфабрикатов. Общее содержание газообразной фазы в тесте может достигать 10 %.

Тесто является структурированной системой. Его реологические свойства зависят от таких факторов, как влажность, температура, рецептура, продолжительность и интенсивность механического воздействия, свойств муки и др.

Значение технологических факторов при замесе теста

К технологическим относятся те факторы, которыми можно управлять процессами набухания коллоидов муки и формирования структуры теста с целью получения теста с заданными упруго-пластично-вязкими свойствами, позволяющими обрабатывать его механизмами поточной линии.

Наиболее значимыми технологическими факторами являются: свойства пшеничной муки, рецептурный состав сырья, влажность и температура теста, продолжительность его замеса.

По реологическим свойствам все виды теста для мучных кондитерских изделий можно подразделить на две группы: 1) рыхлое, пластичновязкое тесто и 2) упруго-эластичное тесто. Свойства первой группы теста характерны при изготовлении сахарных и сдобных сортов ^печенья, пряников, пирожных, тортов. Упруго-эластичное тесто используется для изготовления затяжных сортов печенья, галет, крекера.

Из свойств муки наиболее важными являются количество и качество клейковины. От содержания и качества клейковины в значительной степени зависит водопоглотительная способность муки, а следовательно, влажность теста и его структурно-механические свойства. Чем выше качество клейковины, тем больше мука при замесе теста поглощает воды. Возрастает влажность теста, отчего удлиняется процесс выпечки изделий. При использовании муки с сильной клейковиной наблюдается деформация изделий в процессе выпечки. Поэтому для получения рыхлого, пластичновязкого теста используется пшеничная мука со слабой и средней по качеству клейковиной. А для получения упруго-эластичного теста - мука со слабой клейковиной.

Из рецептурного состава сырья наиболее сильное влияние на набухание коллоидов муки оказывают сахар, жир и вода.

Установлено, что водопоглотительная способность муки и количество отмываемой сырой клейковины уменьшаются по мере увеличения количества сахара в тесте. В водном растворе молекулы сахарозы притягивают молекулы воды, покрываются гидратными оболочками, что увеличивает их межмолекулярный объем, снижает скорость диффузии при осмотическом набухании белков муки. Чем больше концентрация сахара в жидкой фазе теста, тем меньше свободной воды, участвующей в набухании коллоидов муки. Медленнее протекает процесс набухания белковых веществ.

Кроме того, сахар повышает осмотическое давление в жидкой фазе теста, что также уменьшает набухание коллоидов муки. Таким образом, изменяя содержание сахара и воды в рецептуре изделия, можно регулировать структурно-механические свойства теста.

Важную роль в образовании структуры теста играют жиры. При этом имеет значение не только химический состав жира, но и его физическое состояние. Жиры должны быть пластичными, а не жидкими. В этом случае при замесе теста они образуют тонкие пленки, обволакивающие и смазывающие частицы муки, препятствуя проникновению воды. Значительная часть жира в тесте связывается клейковиной и крахмалом. Механизм взаимодействия липидов муки и вносимых жиров с компонентами теста в значительной мере зависит от химического состава используемого жира и муки. Чем выше содержание в жире триглицеридов ненасыщенных жирных кислот, тем он больше сорбируется белками.

Жиры в зависимости от состава и свойств изменяют структуру белковых частиц либо путем прямого взаимодействия их с различными химическими группами в составе макромолекул белка, либо путем косвенного воздействия на его структуру, адсорбируясь на поверхности белковых молекул.

Жиры изменяют свойства пшеничного крахмала при замесе теста в результате образования ими комплексов с амилозной фракцией.

Таким образом, изменяя содержание жира в рецептуре изделий, можно регулировать набухание коллоидов муки, структуру и реологические свойства теста.

От количества воды, вносимой на замес, зависят влажность, консистенция теста, его физические свойства, скорости протекания коллоидных и ферментативных процессов в тесте. Вода способствует набуханию коллоидов муки, растворению составных частей муки и кристаллического сырья, вносимого в тесто.

Количество воды, идущее на замес, зависит от вида теста и водопоглотительной способности муки. Последняя, в свою очередь, зависит от количества и качества клейковины, влажности, выхода и крупноты помола муки, физического состояния крахмальных зерен. При понижении влажности муки на 1 %, а также с увеличением выхода муки водопоглотительная способность повышается на 1,8-1,9 %. Чем крупнее частицы муки, тем меньше их удельная поверхность, следовательно, они меньше связывают воду за данный отрезок времени.

На водопоглотительную способность муки оказывают влияние присутствующие в тесте другие вещества, прежде всего сахар и жир. Молекулы сахарозы связывают и удерживают большое количество молекул воды, снижая набухание коллоидов муки. Водопоглотительная способность муки при добавлении 1 % сахара уменьшается на 0,6 %.

С увеличением доли сахара в тесте количество коллоидно-связанной воды будет уменьшаться, а количество гидратированной молекулами сахаров воды - увеличиваться, что разжижает тесто.

От количества добавленной воды зависит влажность теста, которая предопределяется соотношением между осмотически и адсорбционно-свя - занной водой, составными частями муки и количеством свободной и гидратированной воды, удерживаемой молекулами растворенных веществ. Чем больше масса адсорбционно-связанной, свободной и гидратированной воды в тесте, тем выше его влажность.

Расчет количества воды, требуемой для замеса теста, производится по формуле:

G _Ш0с__ (у_2)

100-а

где GB - количество воды на один замес, л;

с - масса сухих веществ сырья, кг;

b - масса сырья на один замес (без добавляемой воды), кг;

а - желаемая влажность теста, %.

Температура играет важную роль в образовании теста с определенными структурно-механическими свойствами. С повышением температуры теста увеличивается скорость набухания коллоидов муки, происходит частичная дегидратация молекул сахаров, что увеличивает долю свободной воды. Эти процессы способствуют более полному набуханию коллоидов муки и растворению кристаллического сырья.

Когда необходимо получить пластичное тесто, замес осуществляется при пониженной температуре смеси сырья (19-25°С). Для образования упруго-эластичного теста необходимо создать условия для полного набухания белков муки, поэтому температура теста за счет подогрева воды или молока поддерживается на уровне 38-40°С.

С повышением температуры теста ускоряются кинетические, диффузионные, коллоидные и ферментативные процессы, предопределяющие формирование теста с определенными структурно-механическими свойствами. При этом необходимо учитывать не только температуру вносимых основных компонентов сырья, но и изменение температуры теста за счет выделения теплоты гидратации частичек муки, теплоты, выделяемой в результате химических реакций, перехода части механической энергии в тепловую при замесе теста.

Образование теста невозможно без перемешивания основных компонентов сырья и, прежде всего, муки и воды. Перемешивание составных компонентов теста в начальной стадии замеса способствует гидратации частичек муки, адсорбции молекул воды на поверхности белковых молекул и зерен крахмала. Перемешивание ускоряет растворение кристаллического сырья, гидратацию молекул сахарозы, способствует более частым контактам частичек муки и пленок воды, набуханию коллоидов муки.

При перемешивании достигается равномерное распределение всех видов сырья в тесте, его однородность, что обеспечивает одновременное протекание коллоидных и биохимических процессов во всей массе теста.

Благодаря перемешиванию теста происходит постепенная дегидратация набухших белковых мицелл, приводящая к их агрегированию и образованию структурного белкового каркаса в тесте.

Продолжительность замеса, естественно, будет зависеть от тех факторов, которые предопределяют протекание коллоидных процессов в тесте. К ним относятся: количество и качество клейковины муки, количество свободной воды, температура теста, интенсивность замеса.

Чем больше количество клейковины в муке и лучше ее качество, тем продолжительнее замес. Такая мука обладает большей водопоглотительной способностью и меньшей скоростью набухания.

Чем больше в тесте свободной и гидратированной воды, тем быстрее при перемешивании с мукой происходит образование теста. Продолжительность замеса в этом случае зависит от типа теста (пластичное, упругое) и необходимых его физических свойств. Для образования пластичного теста с ограниченно набухшими белками муки продолжительность замеса должна быть минимальной и достаточной для формирования однородного теста.

Продолжительность замеса упруго-эластичного теста зависит от соотношения массы свободной и гидратированной воды на единицу массы муки. Чем больше масса свободной воды в тесте, тем при прочих равных условиях короче продолжительность замеса, и наоборот. С повышением температуры теста ускоряются кинетические, диффузионные, коллоидные и ферментативные процессы, участвующие в формировании структуры теста. Поэтому продолжительность замеса с повышением температуры уменьшается и зависит от типа теста.

На продолжительность замеса влияют также конструкция лопастей месилки и частота их вращения. Увеличение частоты вращения лопастей сокращает продолжительность замеса, так как быстрее достигается тот критический рубеж дегидратации белковых мицелл, за которым следует их агрегирование и образование структурного каркаса. Однако при этом необходимо учитывать, что чрезмерно высокая частота вращения лопастей может вызывать механическое разрушение клейковинного каркаса теста, кроме того, увеличится выделение теплоты за счет трения. В первом случае это ухудшает структурно-механические свойства упруго-пластичного теста, во втором - свойства пластичного теста.

Мучные кондитерские изделия должны иметь пористую структуру, что улучшает их намокаемость. Поэтому при изготовлении бисквитного теста необходимо ввести в его состав вещества, выделяющие газообразные продукты. Дрожжи, как биохимический разрыхлитель, как правило, не используются, так как большая часть мучных кондитерских изделий содержит значительное количество сахара и жира, угнетающе действующих на дрожжи. Кроме того, применение дрожжей удлиняет процесс производства и увеличивает потери за счет сбраживания сахара дрожжами.

Для разрыхления теста (кроме теста для галет и крекера) используются химические разрыхлители. Они представляют собой химические соединения, способные разлагаться с выделением газообразных веществ. Основное требование к химическим разрыхлителям состоит в том, чтобы их распад на газообразные вещества происходил не при замесе теста, а при выпечке тестовых заготовок.

Наиболее часто в промышленности в качестве разрыхлителей используются двууглекислый натрий и углекислый аммоний.

Двууглекислый натрий при нагревании разлагается с выделением углекислого газа по уравнению:

2NaHC03—> Na2C03 +С02 +Н20.

При разложении бикарбоната натрия образуется углекислый натрий, который придает изделиям щелочную реакцию. Так как реакция разложения не идет до конца, то выделяется только 50 % свободной углекислоты, которая и участвует в разрыхлении теста.

Изделия, изготовленные с добавлением двууглекислого натрия, отличаются хорошей намокаемостью (набухаемостью), специфическим вкусом и окрашиваются с поверхности в желто-розовый цвет.

Углекислый аммоний при нагревании разлагается с выделением около 82 % газообразных веществ по следующему уравнению:

(NH4)2C03 -> 2NH3 +С02 +Н20.

В рецептурах обычно предусматривается смесь двууглекислого натрия и углекислого аммония. Этим достигается снижение щелочности изделий и не остается запаха аммиака.

Когда необходимо получить изделия белого цвета (например, при производстве мятных пряников), в качестве разрыхлителей применяют только углекислый аммоний, и в этом случае запах аммиака в изделиях остается длительное время.

Перед подачей на производство соль просеивают через сито с ячейками диаметром не более 2 мм, а в растворенном виде процеживают через сито с ячейками диаметром 0,5 мм.

Замес сахарного теста при поточно-механизированном производстве печенья, как правило, осуществляется в непрерывно действующих месильных машинах.

Особенность бисквитного теста состоит в том, что для его приготовления используется 10-12 разнородных видов сырья. При непрерывном замесе теста все виды сырья должны непрерывно дозироваться в тестомесильную машину в нужном соотношении. Следовательно, для организации непрерывного замеса теста требуется применение большого количества дозаторов, что значительно осложняет конструкцию и управление станции непрерывного замеса. Поэтому было принято - загрузку сырья в месильную машину осуществлять двумя потоками: в виде смеси муки, крахмала и крошки - одним дозатором, а остальное сырье в виде эмульсии - другим дозатором.

Приготовление эмульсии. Эмульсия - это дисперсная система, состоящая из двух жидких фаз, из которых одна распределена в другой в виде мелких капель. Жидкость, образующая капли, называется дисперсной фазой, а жидкость, заключающая эти капли, - дисперсионной средой.

Как правило, одной из фаз эмульсии является вода, другой - водонерастворимая жидкость. Эмульсии, полученные из сырья, применяемого для выработки печенья, представляют собой совершенно новый полуфабрикат, который впервые используется в производстве печенья в связи с организацией поточной линии. В эмульсиях для сахарного теста дисперсионной средой является многокомпонентный раствор сахара, соли, патоки, инвертного сиропа, меланжа, молока и других веществ, входящих в рецептуру изделий, а дисперсной фазой - капельки жира. Следовательно, бисквитные эмульсии являются концентрированными дисперсиями масла в воде (М/В).

Эмульсии относятся к неустойчивым системам, так как обладают избытком свободной поверхностной энергии на границе раздела фаз. Агре - гативная неустойчивость эмульсий проявляется в самопроизвольном образовании агрегатов капель (флокул) с последующим слиянием (коалес - ценцией) отдельных капель. Флокулы могут подвергаться гравитационному сепарированию, что приводит к расслоению эмульсии. При коалесцен - ции эмульсия может полностью разрушиться и разделиться на два слоя жидкости.

Для повышения устойчивости эмульсии в системе должно присутствовать поверхностно-активное вещество, называемое эмульгатором.

Наиболее существенным свойством эмульгатора является его способность ориентироваться на поверхности раздела фаз таким образом, чтобы свободная поверхностная энергия снизилась до минимального значения. Полярная, т. е. активная, часть молекулы эмульгатора ориентируется по направлению к более полярной жидкости, а углеводородный радикал - к менее полярной жидкости.

По современным представлениям, молекулы эмульгатора покрывают капельки дисперсной фазы тонкими пленками, которым присущи следующие свойства:

1) они понижают поверхностное натяжение на границе раздела фаз и, следовательно, уменьшают запас свободной энергии системы;

2) пленки заряжены одноименным электричеством и, следовательно, при сближении капелек жира они отталкиваются.

Большая часть рецептур печенья включает в свой состав естественные эмульгирующие вещества (лецитин в яичных продуктах, казеин в молоке), и поэтому для этой группы изделий устойчивые эмульсии можно получить и без добавления ПАВ. При отсутствии в рецептурах изделий сырья, имеющего в своем составе естественные эмульгирующие вещества, или при их недостаточном количестве, необходимо применять эмульгаторы. В качестве эмульгаторов обычно используют пищевые фосфатидные концентраты, например, штернцетин.

Приготовление эмульсии осуществляется в три стадии:

1) перемешивание сырья без жира с целью максимального растворения кристаллического сырья;

2) перемешивание сырья с жиром для более равномерного распределения его в смеси сырья;

3) сбивание эмульсии с целью максимального диспергирования жира и равномерного распределения его капелек в дисперсионной среде.

Первые две технологические операции проводятся в горизонтальном смесителе, внутри которого проходит вал с лопастями. Частота вращения вала 70-120 об/мин. Смеситель снабжен водяной рубашкой для поддержания температуры эмульсии 35-38°С.

В смеситель на рабочем ходу загружают из объемных дозаторов все жидкие компоненты сырья в нужном соотношении и сахарную пудру, взвешенную на порционных весах. Содержимое перемешивают в течение 10 мин, добиваясь максимального растворения частичек сахара. Затем добавляют предварительно растворенные по отдельности в воде (температура воды 20°С) химические разрыхлители. Количество заливаемой воды находят расчетным путем в зависимости от влажности теста. Воду на растворение химических разрыхлителей берут от общего количества воды, идущей на замес теста.

Жир предварительно расплавляют, фильтруют и насосом перекачивают в объемный дозатор, откуда он подается в смеситель. Перемешивание продолжается еще 5 мин до полного равномерного распределения жира в массе сырья.

Для сбивания эмульсии применяются центробежный эмульсатор, гидродинамический преобразователь или вихревой диспергатор. При использовании первых двух эмульсия циркулирует по замкнутому циклу смеситель - эмульсатор - смеситель и многократно обрабатывается. Общая продолжительность подготовки эмульсии для сахарного теста, включая перемешивание сырья, составляет 20 мин при температуре 35-38°С.

При использовании вихревого диспергатора перемешивание сырья и сбивание эмульсии осуществляются в баке, внутри которого смонтирован конусный статор с волнистой боковой поверхностью и вертикально расположенными отверстиями, а также ротор с двумя пропеллерами. Высокая частота вращения ротора (3000 об/мин) и циркуляция жидкости через отверстия статора

|

|

обеспечивают режим получения высокодисперсной эмульсии за время обработки 30 мин.

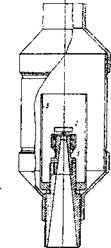

Эффективным аппаратом для сбивания эмульсии является гидродинамический многостержневой преобразователь (рис. V-4). Он состоит из сопла 1 и упора 2, расположенных внутри резонатора 3. Резонатором служит многостержневой металлический стакан.

При истечении смеси сырья под давлением 1000-1200 кПа из сопла в струе возникают упругие колебания со звуковой частотой. Резонатор значительно усиливает интенсивность колебаний и передает их жидкости. Под действием этих колебаний и сильной турбулентности потока внутри преобразователя происходит диспергирование жира и жидкой фазы в целом, что ускоряет растворение сахара.

Время диспергирования зависит от приро - Pmc. V-4. гидродииамиче - ды смешиваемых жидкостей, частоты переме-

скии многостержиевои шивания, конструкции аппарата и температу-

преооразователь

ры. Обычно повышение температуры благоприятно влияет на эмульгирование, так как при этом снижается вязкость среды. Однако основное влияние температуры необходимо оценивать по изменению поверхностного натяжения и адсорбции эмульгатора на поверхности раздела фаз. В практически несмешивающихся жидкостях повышение температуры сопровождается уменьшением межфазного натяжения, что оказывает положительное влияние на процесс диспергирования. Поверхностное натяжение является одним из основных параметров, определяющих диспергируемость системы. Чем оно ниже, тем мельче капли эмульсии при определенной интенсивности перемешивания, тем стабильнее эмульсия.

Эмульгаторы влияют на процесс разрыва поверхности и образование капель жира и, следовательно, на поверхностное натяжение, и в меньшей степени на вязкость. При введении небольших количеств эмульгатора поверхностное натяжение быстро уменьшается, а по мере увеличения его концентрации стремится к определенному, достаточно малому по величине значению. Поэтому по мере увеличения концентрации эмульгатора процесс образования эмульсии облегчается, возрастает ее стабильность, а размер капелек уменьшается. Однако возрастание концентрации эмульгатора свыше оптимальной величины уже не улучшает стабильность эмульсии и не дает более мелких капель.

Из эмульсатора готовая эмульсия перекачивается в промежуточную обогреваемую емкость, где поддерживается температура не выше 30°С. Из нее эмульсия периодически выливается в расходную емкость, из которой насосом-дозатором подается в тестомесильную машину.

Подготовка мучной смеси. Смесь сыпучих компонентов теста получают путем последовательной подачи на весы двух видов муки с различными качественными показателями (муку высшего и I сорта), крахмала и крошки.

При изготовлении печенья рекомендуется добавлять до 10 % кукурузного крахмала к массе пшеничной муки. Крахмал придает тесту пластичность, а изделиям хорошую намокаемость и хрупкость. Благодаря образованию декстринов в процессе выпечки корочка изделий приобретает блестящую поверхность.

Крошку получают из деформированного и нестандартного по другим показателям печенья. Его загружают в дробилку, измельчают, просеивают и дозируют пневматическим роторным питателем в промежуточный сборник.

После весов набранные компоненты попадают в смеситель, а после равномерного их распределения мучная смесь подается в шахту ленточного дозатора тестомесильной машины.

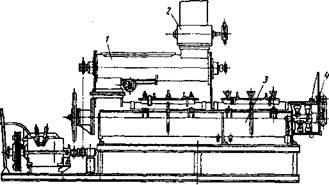

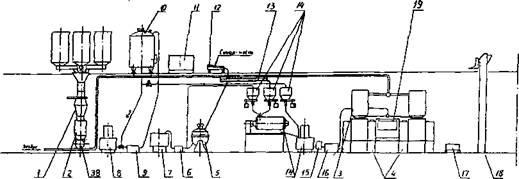

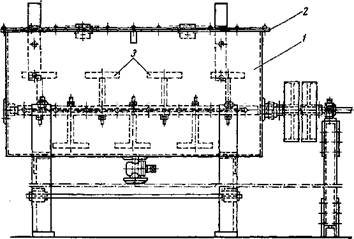

Замес теста. Замес сахарного теста осуществляется в месильной машине непрерывного действия (рис. У-5). Она состоит из камеры предварительного смешивания 1 и тестомесильной машины 3. По горизонтальной оси обеих камер проходит вал с расположенными на нем месильными лопастями. Лопасти установлены по винтовой линии под углом 35-45° к оси вала. Каждая пара лопастей повернута по отношению к предыдущей на угол 90°. Такая установка лопастей обеспечивает одновременно с замесом непрерывное движение теста вдоль камеры.

Месильная машина имеет водяную рубашку, состоящую из двух секций, позволяющих создавать различный температурный режим в начале и конце месильной машины.

|

Рис.'-5. Месильная машина непрерывного действия |

Мучная смесь непрерывно подается в шахту ленточного дозатора 2 и уносится лентой последнего в камеру предварительного смешивания. Толщина слоя муки на ленте дозатора регулируется вертикальной заслонкой. Таким образом, зная скорость движения ленты и толщину слоя муки на ней, можно установить количество муки, подаваемой на замес в единицу времени.

Одновременно с поступлением муки в камеру предварительного смешивания дозируется насосом в нужном соотношении эмульсия. При смешивании муки и эмульсии образуется тестообразная масса, поступающая в загрузочный патрубок месильной машины.

При установлении оптимального режима замеса сахарного теста непрерывным способом необходимо учитывать не только изменение качества печенья в зависимости от условий замеса, но и возможность формования теста ротационным штампом.

Для образования легкорвущегося, пластичного теста необходимо максимально ограничить набухание белковых веществ пшеничной муки. Это достигается введением в состав сахарного теста большого количества сахара, жира и малого количества воды. В дисперсионной среде эмульсии свободной воды нет, так как она полностью связана молекулами сахарозы и входит в состав гидратных оболочек. Это сильно затрудняет осмотическое набухание коллоидов муки. Основная масса воды связывается адсорбционно, но и'этот процесс ограничивается присутствием жира, который покрывает белковые частицы и зерна крахмала тонкими пленками.

Непродолжительный замес теста при невысокой температуре также ограничивает набухание белков клейковины и способствует получению пластичного теста. Время замеса в непрерывно действующих машинах 14- 16 мин при частоте вращения вала 10-11 об/мин. Температура теста не должна превышать 28°С, в противном случае плотность печенья увеличивается, а набухаемость уменьшается.

Чтобы обеспечить нормальные условия формования теста ротационным штампом, избежать прилипания теста к ячейкам ротора формующей машины, его влажность не должна превышать 17,5 %.

Выход теста из месильной машины регулируется шибером 4. Изменяя шибером сечение выходного отверстия, можно регулировать интенсивность замеса теста.

Затяжное тесто отличается от сахарного упруго-эластичными свойствами. Чтобы получить тесто с такими структурно-механическими свойствами, необходимо при замесе создать условия для наиболее полного набухания белков клейковины. Эти условия предопределяются рецептурным составом сырья и технологическими параметрами замеса теста.

В затяжном тесте, влажность которого почти в 1,5 раза выше сахарного, а содержание сахара почти в 2 раза меньше, большая часть влаги в жидкой фазе теста находится в свободном состоянии. Эти особенности в состоянии воды предопределяют процесс набухания белков муки, сорбционные процессы увлажнения крахмала, активность ферментативных процессов.

При замесе затяжного теста свободная вода быстро проникает в меж - мицеллярное пространство белковых молекул, вызывая их набухание. При этом увеличивается зазор между отдельными ветвями мицелл, в который диффундируют гидратированные молекулы сахара и других веществ.

Важным фактором в набухании коллоидов муки является температура. С ее повышением увеличивается активность молекул, ускоряются диффузионные, ферментативные, биохимические процессы. Повышается частота колебаний гибких ветвей белковых мицелл, что ускоряет осмотическое набухание. Поэтому при замесе затяжного теста необходимо создать наиболее благоприятные температурные условия.

Как отмечено выше, на формирование структурного каркаса теста существенное влияние оказывает продолжительность замеса теста. Чем

ы

00

|

|

|

|

Рис. V-6. Машинно-аппаратурная схема приготовления затяжного тестя

продолжительнее замес, тем быстрее достигается тот рубеж дегидратации набухших белковых мицелл, за которым следует их агрегирование, коагуляция.

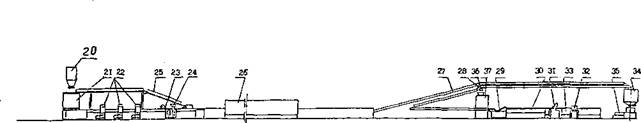

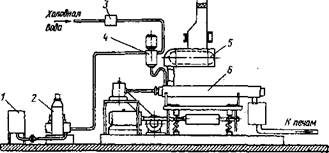

Технология приготовления затяжного теста, как и сахарного, включает подготовку мучной смеси, эмульсии и замес теста (см. рис. V-6).

На весах 1 осуществляется набор сыпучих компонентов: муки из разных партий с различным количеством клейковины, крахмала и крошки. Смесь сыпучих компонентов поступает в промежуточный сборник 2, откуда аэрозольтранспортом 38 передается в промежуточную емкость 3, имеющую устройство для параллельной и одновременной подачи мучной смеси и эмульсии в тестомесильную машину периодического действия 4.

Приготовление эмульсии ведется в три стадии:

- подготовка жидких компонентов сырья и сахара;

- составление рецептурной смеси;

- сбивание эмульсии.

Инвертный сироп готовят в варочном котле 5, после инверсии сироп охлаждают до 50°С и нейтрализуют пищевой содой до слабокислой реакции.

Насосом 6 инвертный сироп перекачивают в сборник 7.

Блоки жира растаривают и подают в установку 8 типа ШУИ, в которой жир переводится в полужидкое состояние. После фильтрации насосом 9 жир перекачивается в емкость 10. Этим же насосом обеспечивается постоянная циркуляция жира, температура жира 38-42°С.

Соль и двууглекислый натрий просеиваются и растворяются в воде в емкости 11 при температуре 20-25°С. Перед использованием растворы фильтруют.

Подготовка рецептурной смеси из жидких компонентов и сахара - песка осуществляется в эмульсаторе 14, установленном на весах. Весовой набор сырья ведется в автоматическом режиме в течение 2-3 мин.

При использовании сухого молока и яичного порошка их дозируют вручную в воронку смесителя после подачи жидких компонентов.

Смеситель-эмульсатор (рис. V-7) представляет собой цилиндрическую емкость 5, вместимостью 470 л. По горизонтальной оси проходит вал 2, на котором укреплены лопасти 3 и 10 разной конфигурации. Вал вращается с частотой 70-120 об/мин. Машина имеет загрузочное отверстие 1 и смотровой люк 4. Готовая смесь выпускается через патрубок 8, перекрываемый клапаном 7. Клапан поднимается штурвалом б. Для поддержания необходимой температуры имеется водяная рубашка 9.

При перемешивании сырьевых компонентов в смесителе добиваются получения однородной смеси и максимально возможного растворения сахара в воде, температура которой при загрузке 40-45°С. За 2 минуты до завершения этой стадии в смеситель загружают пластифицированный жир температурой 38-42°С, а затем раствор химических разрыхлителей.

Весовое устройство при этом блокируется. Температура готовой эмульсии 38-40°С. Ее перекачивают через гомогенизатор 15 в устройство 16 для подачи эмульсии в тестомесильную машину.

Замес затяжного теста производится в машине с Z-образными лопастями периодического действия. На рабочем ходу машины подают одновременно параллельными потоками эмульсию из устройства 16 и смесь мучных компонентов из промежуточного бункера 3. Загрузка машины продолжается 4-6 мин. Продолжительность замеса при температуре теста 38- 40°С устанавливается в зависимости от свойств муки, различных добавок: для теста из муки высшего сорта - 40-60 мин, для теста из муки I и II сорта - 30-50 мин.

За 5-7 мин до окончания замеса в тестомесильную машину добавляют раствор пиросульфата натрия Na2S205 в количестве 0,025-0,05 % к массе муки в рецептуре. Минимальная дозировка рекомендуется при использовании муки с содержанием сырой клейковины до 32 %, а максимальная - для муки с содержанием сырой клейковины свыше 34 %. Перед добавлением пиросульфат натрия растворяют в воде температурой 20-25°С и равномерно распределяют вручную по всей поверхности теста. При использовании пиросульфата натрия ликвидируется отлежка теста после прокатки, и улучшаются условия прокатки. В готовых изделиях необходимо контролировать остаточное содержание сернистой кислоты, которое в пересчете на оксид серы не должно превышать 100 мг/кг.

Влажность затяжного теста из муки в/с 22-26 % (нижний предел влажности соответствует тесту, приготовленному по рецептурам с большим содержанием сахара и жира), из муки I сорта - 25-27 %.

Готовое тесто выгружается из машины в дежу-тележку 17, которая транспортируется к дежеопрокидывателю 18, поднимается на требуемую высоту и загружается в воронку ламинатора.

Приготовление дрожжевого теста

Дрожжевое тесто применяется в производстве галет и крекера. Его готовят опарным и безопарным способом. При выработке мучных кондитерских изделий обычно применяют опарный способ. Он состоит в том, что вначале готовят опару, представляющую собой жидкое тесто из муки, воды и дрожжей, затем, после выстойки опары, замешивают тесто из опары с остальным количеством муки и другим сырьем согласно рецептуре.

При замесе дрожжевого теста для крекера желательно использовать пшеничную муку, содержащую около 30 % сырой клейковины слабой по качеству, а для простых галет - муку, содержащую 32-42 % сырой клейковины среднего качества.

На приготовление опары для простых галет расходуется 1/4 - 1/8 части, а для крекера 1/2 - 1/4 части всего количества муки. Чем ниже сортность муки, применяемой для производства галет, тем больше ее расходуется на опару.

Для опары обычно используют предварительно измельченные дрожжи, которые затем разводят в теплой воде (32-35°С). Прессованные дрожжи могут заменяться сухими, при этом дозировка их уменьшается в три раза.

Количество дрожжей в опаре влияет на время ее созревания. Чем больше дрожжей, тем меньше продолжительность созревания опары. Оптимальное количество дрожжей для галет составляет 2,5 % по отношению ко всей потребляемой муке.

Для интенсификации процесса брожения опары добавляют сахар в количестве около 4 % по отношению к муке, расходуемой на опару.

Приготовление опары состоит в следующем: муку, воду, сахар и дрожжи тщательно перемешивают в течение 7-8 мин до получения сметанообразной однородной консистенции теста влажностью 52-60 % и оставляют при температуре около 32°С в течение 55-70 мин для простых галет и 8-10 ч для крекера.

Процесс брожения опары протекает в две стадии. На начальной стадии под воздействием амилолитических ферментов на крахмал и декстрины муки образуется мальтоза. Ферментом мальтазой она расщепляется на две молекулы глюкозы. Наряду с этим сахараза дрожжей расщепляет сахарозу на глюкозу и фруктозу. Таким образом, на первой стадии брожения происходит образование глюкозы и фруктозы, которые являются питательной средой для размножения дрожжевых клеток.

На второй стадии происходит сбраживание глюкозы и фруктозы под действием фермента зимазы дрожжей, в результате чего образуется углекислота и спирт, а также накапливается молочная кислота. При подготовке опары для галет, в связи с коротким периодом брожения, молочной кислоты накапливается мало, поэтому в опару следует добавлять 1.0-1,5 % 40%-ной молочной кислоты. Молочная кислота влияет на процессы набухания и пептизации белковых веществ, а также на вкус изделий.

Оптимальная температура для брожения опары и теста 32-34°С. Повышение температуры выше указанных пределов нежелательно, так как в противном случае фермент зимаза инактивируется и жизнедеятельность дрожжей снизится.

Для сокращения продолжительности созревания опары и замеса теста, а также улучшения качества изделий применяют очищенный ферментный препарат Амилоризин П10х. Готовят водный раствор препарата на одну смену. Навеску ферментного препарата тщательно растирают в ступке с небольшим количеством воды, затем раствор переносят в емкость из нержавеющей стали на 5-10 л и добавляют остальную воду. Соотношение ферментного препарата и воды 1:10 (т. е. на 100 г препарата 1 л воды).

Добавление незначительного количества ферментного препарата ускоряет процесс брожения опары, повышается сахарообразование и газообразование, в результате чего увеличивается объем опары и более интенсивно накапливается кислотность.

Готовность опары определяют по увеличению объема в 2,5-3 раза по отношению к первоначальному. При использовании ферментного препарата продолжительность созревания опары сокращается на 30-40 мин для галет и 1-2 ч для крекера. Подготовленную опару используют при замесе теста.

Замес теста осуществляется в тестомесильных машинах периодического действия: барабанной или универсальной с Z-образными лопастями. В месильную машину загружают вначале опару, затем все остальное сырье и в последнюю очередь - муку.

Продолжительность замеса зависит от сортности и свойств муки, температуры сырья и частоты вращения лопастей месильной машины. Замес галетного теста продолжается от 25 до 60 мин, а при добавлении ферментного препарата 15-30 мин. Замес крекерного теста продолжается от 40 до 60 мин, а при добавлении ферментного препарата 25-35 мин.

Влажность теста для галет простых из муки I сорта 31-32 %, из муки II сорта - 33-34 %, из обойной пшеничной муки - 35-36 %. Влажность теста для галет улучшенных 30-31 %, для диетических 26-31 %. Влажность теста для крекера колеблется в пределах 26-31 % в зависимости от сорта изделий (более высокая влажность “теста для изделий с вкусовыми добавками).

Температура теста в конце замеса должна быть в пределах 32-37 °С в зависимости от группы изделий - более высокая температура теста для галет.

Наряду с опарным разработан и безопарный способ приготовления дрожжевого теста. В отличие от опарного при безопарном способе тесто замешивают сразу из всего положенного по рецептуре сырья.

Предварительно проводят активацию прессованных дрожжей с целью повышения их бродильной способности. В емкость помещают все количество дрожжей, идущих на замес теста, добавляют сахар (до 10 % от общего количества), воду 10-20 % (от предусмотренной на замес теста) температурой 32-35°С, раствор ферментного препарата. Все тщательно перемешивают и оставляют для активации на 15-30 мин.

При поточно-механизированном производстве крекера используют безопарный способ приготовления теста. Машинно-аппаратная схема этого производства аналогична схеме для приготовления затяжного теста (см. рис. V-6). Технологический процесс приготовления крекерного теста включает следующие операции:

- подготовку сырья к производству;

- приготовление смеси сыпучих компонентов из муки, крахмала и крошки;

- приготовление эмульсии из всех компонентов сырья, кроме муки и дрожжей;

- приготовление дрожжевой суспензии и ее активацию;

- замес теста;

- ферментацию теста.

Замес теста проводят в машине с Z-образными лопастями периодического действия. На рабочем ходу машины вначале загружают дрожжевую суспензию, а затем параллельными потоками одновременно порции эмульсии и смесь мучных компонентов. За 5-7 мин до окончания замеса в тестомесильную машину добавляют раствор пиросульфата натрия, равномерно опрыскивая им поверхность теста. Влажность и температура теста в конце замеса такие же, как указано выше.

Готовое тесто выгружают в дежу-тележку, затем на пластинчатый транспортер, которым тесто передается в ферментационную камеру. В камере поддерживаются оптимальные условия для продолжения процесса брожения: температура 32-34°С, относительная влажность среды 80 %. В процессе ферментации продолжаются коллоидные процессы, связанные с набуханием и пептизацией белков и слизей муки, повышается гидрофильность коллоидов теста за счет нарастания кислотности и накопления спирта. Увеличивается объем теста, вызванный его разрыхлением пузырьками углекислого газа, накапливающегося в результате спиртового брожения.

Добавленный при замесе теста пиросульфат натрия влияет на структуру теста. Пиросульфат натрия относится к химическим улучшителям восстанавливающего действия. Он разрушает дисульфитные связи в структуре белка, а следовательно, способствует действию протеолитических ферментов муки. Не случайно при добавлении в тесто пиросульфата натрия происходит значительное накопление аминного азота, что связано с изменением белковых веществ. Структура белкового каркаса теста расслабляется. Такое тесто легче поддается механической обработке, упрощается схема прокатки теста, ликвидируются стадии отлежки.

Продолжительность ферментации теста зависит от технологии, рецептуры и может составлять от 30 мин до 4 ч.

Приготовление крекерного теста на поточной линии фирмы “Вернер и Пфляйдерер”

Применяется опарный способ приготовления теста. Технологический процесс включает следующие операции:

- приготовление мучной смеси;

- приготовление эмульсии из всех компонентов сырья, кроме муки и дрожжей;

- приготовление опары и ее ферментация;

- замес теста и его ферментация.

Подготовленные к производству мука, крахмал и крекерная крошка хранятся в силосах, из которых системой аэрозольтранспорта передаются в весовые дозаторы. В одном весовом дозаторе последовательно взвешиваются порции муки, крахмала, крошки и подаются в смеситель для приготовления мучной смеси. Другим весовым дозатором отмеренные порции муки

|

Рис. V-8. Схема приготовления эмульсии на поточной линии фирмы “Вернер и Пфляйдерер” |

подаются в шнековый смеси - 1 Z З Ч 5 ь тель, где смешиваются со

стружкой размягченного жира для образования жиро-мучной смеси, которая используется для слоения ленты теста.

Подготовленная мучная смесь аэрозольтранспортом передается в бункер, установленный на участке приготовления теста. А жиро-мучная смесь - в воронку ламинатора.

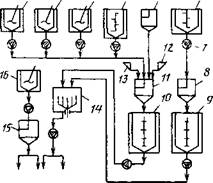

Подготовка эмульсии осуществляется по следующей схеме (рис. V-8).

В емкостях 1,2, 3,4,6 и 16 хранятся и темперируются при определенной температуре жидкие компоненты: молоко, жир, меланж, дрожжи, инвертный сироп и др. Все они, кроме жира и дрожжей, последовательно взвешиваются дозатором 11 и поступают в сборник-смеситель 10, снабженный рубашкой и мешалкой. Сюда же из сборника-дозатора 5 подается положенное по рецептуре количество сахара песка. Дозаторами 12 и 13 в смеситель 10 подаются другие сыпучие и жидкие компоненты (соль, сода и т. д.).

Жидкий жир из емкости 6 насосом 7 перекачивается в весовой дозатор 8 и затем в сборник 9, аналогичный по конструкции сборнику-смесителю 10. Порции необходимых ингредиентов из сборников 9 и 10 подаются в гомогенизатор 14, где интенсивно перемешиваются. Происходит полное растворение сахара, образуется эмульсия, которая подается в тестомесильные машины. Туда же дозатором 15 подается раствор дрожжей, который готовится в емкости 16.

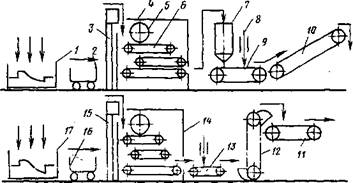

Крекерное тесто готовят в две стадии по следующей схеме (pHC. V-9). В тестомесильную машину 1 дозируют предварительно смешенные с водой в соотношении 1:2 дрожжи, 1/2-1/4 часть муки от всего количества по рецептуре и воду из расчета желаемой влажности опары. Смесь перемешивают в течение 5-8 мин. Влажность опары 29-35 %, температура 25-28°С

|

РисЛ-9. Схема приготовления теста на поточной линии фирмы «Вернер н Пфляйдерер» |

После замеса опару выгружают в дежу 2 и с помощью опрокидывателя 3 подают на верхний конвейер 6 ферментатора 4. Опара формуется в ленту валиком 5 и перемещается в ферментаторе, снабженном тремя конвейерами. В ферментаторе поддерживается температура 25-3 5°С и относительная влажность воздуха 75-85°С, способствующие брожению опары. Продолжительность процесса брожения 8-18 ч.

Выброженная опара конвейером подается в накопитель 7, откуда непрерывно разгружается на конвейер 9, где делится на порции режущим устройством 8. Порции опары конвейером 10 направляются в тестомесильную машину 17.

Для замеса теста вместе с опарой на рабочем ходу месилки загружают эмульсию, муку или смесь сыпучих компонентов. Замес теста длится 40-60 мин при температуре 30-40°С. Влажность теста 26-31 % в зависимости от сорта, качества муки и технологии крекера.

С целью ускорения технологического процесса, улучшения качества изделий используют пиросульфат натрия. Продолжительность замеса в этом случае сокращается до 12-15 мин.

После замеса тесто выгружают в дежу 16 и подъемником 15 подают в ферментатор 14. Здесь оно формуется, как и опара, в ленту и перемещается системой конвейеров. В ферментаторе поддерживается температура 26- 35°С и относительная влажность воздуха 75-85 %, способствующие активному брожению теста. Продолжительность ферментации теста зависит от технологии, рецептуры, свойств муки и может составлять от 30 мин до 4 ч.

Из ферментатора тесто передается на конвейер 13, делится на порции режущим устройством, которые ковшовым элеватором 12 передаются на конвейер 11, где формуется слоевая лента теста.

Приготовление теста для пряников

Различают пряники сырцовые и заварные. Технология приготовления теста для них существенно отличается. Сырцовое пряничное тесто должно иметь рыхлую, пластично-вязкую консистенцию. Такую структуру теста можно получить, если значительно ограничить набухание белков муки. Для этого используются рецептурный состав сырья и технологические параметры замеса теста.

Сырцовое тесто готовится в одну стадию. В месильную машину периодического действия предварительно загружают все сырье, кроме муки и химических разрыхлителей. Температура сырья не должна превышать 20°С. Полуфабрикаты, полученные при нагревании и уваривании (жженка, инвертный и сахарный сироп) должны быть предварительно охлаждены до 20°С.

В рецептуре сырцовых пряников предусмотрено большее содержание сахара, который значительно снижает набухание коллоидной муки и придает тесту вязкую консистенцию. Расчетное количество воды, температура которой также не должна превышать 20°С, должно обеспечивать оптимальную влажность готового теста в пределах 23,5-25,5 %.

Учитывая большое содержание сахара и малое воды, на начальной стадии замеса теста в течение 5-10 мин необходимо добиться полного растворения сахара и равномерного распределения разнообразного сырья. Затем в месильную машину добавляют химические разрыхлители, растворенные в воде, и в последнюю очередь муку. Для производства сырцовых пряников используется пшеничная мука со средней по качеству клейковиной.

Кратковременный замес (10-12 мин) при частоте вращения лопастей машины 12-14 об/мин и температуре не выше 22°С также значительно ограничивает набухание белков муки и способствует образованию рыхлого, пластично-вязкого теста.

Заварное пряничное тесто готовят в три стадии: заваривание муки, охлаждение заварки и замес заварки со всеми остальными видами сырья.

В зависимости от сорта пряников заваривание муки производят в са - харо-медовом, сахаро-паточно-медовом или сахаро-паточном сиропе. Муку применяют со слабой по качеству клейковиной, при ее содержании 32-37 %.

Для заваривания муки вначале готовят сироп. В открытый варочный котел загружают сахар, мед, патоку и воду, перемешивают при нагревании до температуры 70-75°С до полного растворения сахара. Сироп фильтруют и сливают в тестомесильную машину, охлаждают до 65 °С и постепенно добавляют муку на рабочем ходу машины. Заваренное тесто перемешивают 10-15 мин. Влажность заварки 19-20%.

Заваренное тесто охлаждают до температуры 25-27°С в той же месильной машине с двойной рубашкой, куда подается холодная вода.

Замес заварного теста производят в барабанной или универсальной месильной машине, куда загружают заварку и все остальное сырье, предусмотренное рецептурой, причем в последнюю очередь химические разрыхлители, растворенные в воде. В зависимости от частоты вращения лопастей месилки продолжительность замеса составляет от 30 до 60 мин.

Готовое тесто должно иметь температуру 29-30°С и влажность 20-22 %.

Приготовление вафельного теста

Вафельное тесто - это суспензия частичек муки, покрытых гидратными оболочками в водной жидкой фазе. Тесто должно иметь жидкую консистенцию и минимальную вязкость, позволяющие перекачивать его насосом. Вафельное тесто должно равномерно и быстро растекаться на поверхности вафельных форм, предназначенных для выпечки вафельных листов.

Чтобы обладать такими свойствами и структурой, при замесе вафельного теста необходимо практически полностью ограничить набухание белков муки.

Для замеса используется пшеничная мука со слабой по качеству клейковиной и содержанием ее не более 32 %. Влажность теста 64-65 %, что способствует покрытию частичек муки толстыми гидратными оболочками и свободному, без слипания, их перемещению в жидкой фазе при механической обработке. Температура сырья в процессе замеса влияет на скорость набухания коллоидов муки и на вязкость образовавшегося теста. При замесе вафельного теста она не должна превышать 20°С.

|

Pkc. V-Ю. Сбивальная машина для вафельного теста: 1-емкость, 2-крышка, 3-лопасти |

В зависимости от объема производства вафель замес теста ведут в месильных машинах периодического действия или на станциях непрерывного приготовления.

В сбивальную машину (рисЛМО), которая представляет собой полу - цилиндрическую емкость с валом и Т-образными лопастями, поочередно загружают пищевые фосфатиды в виде предварительно подготовленной эмульсии с водой, яичные желтки, раствор бикарбоната натрия, растительное масло, оттеки, сахар, соль. На рабочем ходу добавляют воду (или молоко) температурой не выше 18°С. Содержимое сбивают при частоте вращения вала 18 об/мин в течение 10-12 мин. Затем в 2-3 приема в машину добавляют муку и продолжают сбивание еще 18-20 мин до образования однородного, жидкого, маловязкого теста.

При непрерывном способе приготовления вафельного теста предварительно готовят концентрированную эмульсию из всех видов сырья (кроме муки) с минимальным количеством воды.

|

РисЛ-11. Схема станции непрерывного приготовления вафельного теста |

В эмульсатор 1 (рис. V-11), представляющий собой цилиндрический аппарат вместимостью 200 л с Т-образными лопастями, загружают сырье и перемешивают при частоте вращения вала 270 об/мин около 15 мин. Затем из дозатора добавляют около 5 % воды от общего количества, идущего на замес теста, и перемешивают еще 5 мин.

Если при замесе вафельного теста используется мука с повышенным содержанием клейковины (более 33 %), то в эмульсатор кроме перечисленных компонентов сырья добавляют патоку в количестве 0,3-1,0 % или ферментный препарат Протосубтилин Г20х в количестве Ю,01-0,03 % к массе муки в виде водного раствора.

Из эмульсатора концентрированная эмульсия насосом 2, а холодная вода дозатором 3 подаются в гомогенизатор 4 для 8-кратного разбавления.

Гомогенизатор представляет собой вертикальный цилиндр емкостью 1,5 л, внутри которого на валу расположен тарельчатый ротор с щелевидными отверстиями, вращающийся с частотой 950 об/мин.

Разведенная эмульсия непрерывно поступает в вибросмеситель 6. Туда же объемным ленточным дозатором 5 подается мука. Непрерывное интенсивное смешивание эмульсии с мукой при одновременном воздействии направленных вибрационных колебаний позволяют готовить тесто в вибросмесителе в течение 15 с. Вибрация смесителя осуществляется от дебалан - сного вибратора с частотой колебаний корпуса 950 в минуту, при амплитуде 1,5 мм.

Далее тесто процеживается и поступает в промежуточную емкость, а оттуда - в бачки вафельных печей.