Железные катализаторы синтеза аммиака

Катализаторами, применяющимися в промышленности для синтеза NH3, обычно служат восстановленные оксиды железа. Наибольшее распространение в настоящее время получили катализаторы с тремя (А1203, СаО, К20), четырьмя (А1203, Si02, СаО, К20) и пятью (А1203, Si02, MgO, СаО, К20) промоторами. Все они близки по активности, а устойчивость их по мере усложнения промотирующих добавок несколько возрастает, следовательно, растет и срок службы. Содержание промотирующих и примесных компонентов лимитируют. Так, содержание А1203 рекомендуется в пределах 3—4 %. При содержании 2 % А1203 резко уменьшается устойчивость катализатора, а при 6 % А1203 снижается активность. Оптимальное содержание К20 составляет 0,7—1,7 % [147]. Собственно катализатором служит пористое железо, полученное восстановлением Fe304 при 300—400 °С. Оно имеет кристаллическую.(кубическую) структуру, присущую магнетиту, но без атомов кислорода; атомы Fe в нем энергетически неуравновешены. Создаваемое такими атомами энергетическое поле и определяет активность катализатора. Однако при температурах синтеза NH3 происходит рост кристаллов Fe, вследствие чего уменьшаются количество неуравновешенных атомов и поверхность катализатора.

Действие А1203 в качестве активатора заключается в том, что он отделяет кристаллы Fe друг от друга тонкой пленкой и тем самым препятствует их срастанию и уменьшению числа активных центров катализатора. А1203 имеет такую же кристаллическую структуру, как и FesO,,, но поскольку он не восстанавливается до металла, то не принимает участия в росте кристаллов. Вместе с тем А1203 обладает и нежелательным свойством — способен удер

живать на своих поверхностных кислотных центрах аммиак, что снижает эффективность катализатора. Для устранения отрицательного действия А1203 к катализатору добавляют К20, который нейтрализует кислотные центры, снижает работу выхода электрона железа и повышает удельную каталитическую активность. Количество вводимого К20 должно быть пропорционально содержанию А1203. Нужно учитывать, что ввиду сильного минерализирующего действия добавка К20 значительно снижает удельную площадь поверхности катализатора.

Введение SiOa понижает активность катализатора; при одновременном же добавлении Si02 и CaO (MgO) активность немного возрастает.

Широкое распространение получил катализатор СА-1. Невосстановленный катализатор имеет следующий состав, % (масс.) [14]:

Fe203 64—54 А1203 3-4 MgO До 0,7

FeO 29—36 CaO 2—3 Si02 До 0,7 К20 0,7—1

Основные характеристики:

Размер зерен, мм:

Гранулированных.............................................. 3—5

Дробленых ........................................... 7—10 и 10—15

Истинная плотность, г/см2....................... 4,8

Пористость, %......................................... 10—30

Преобладающий радиус пор, нм. . . 11—13

Удельная площадь поверхности, м2/г 10—15

Стадии производства: плавление железа с последующим введением промоторов; охлаждение расплава; дробление и рассев контактной массы; восстановление азотно-водородной смесью. Для приготовления катализатора используют специальное технически чистое малоуглеродистое железо, содержащее в несколько раз меньше примесей, чем малоуглеродистые марки стали.

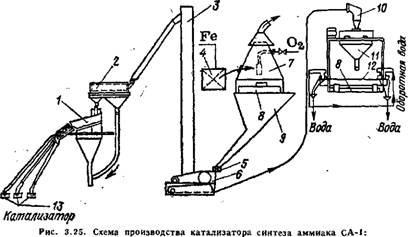

Плавку ведут в индукционной печи 4 (рис. 3.25), в тигель которой загружают около 150 кг сырья. Мощность печи составляет примерно 100 кВт при номинальном токе генератора 150 А. Плавление железа длится 1,5 ч при 1600 °С. В процессе плавки в печь вводят промоторы — А1203 и Si02. Образующийся шлак вручную удаляют с поверхности металла. Расплав по желобу выливают в окислительный тигель 7, представляющий собой цилиндрический аппарат (0 = 1600 мм; Н = 600 мм) с водяной рубашкой. Тигель футерован магнезитовым кирпичом. В верху аппарата имеется конической формы водоохлаждаемый колпак с люком для загрузки промоторов. Окисление происходит при 1600—2000 °С в течение получаса, к поверхности расплавленного металла непрерывно поступает кислород под давлением 0,04— 0,08 МПа. При окислении расплава в него вводят СаО в виде мела или строительной извести и К2С03 (99 %-й).

|

J — іирационное сито; ! — обкаточный барабан; З — элеватор; 4 — индукционная печь; 5 — ручной питатель; 6 — комбинированная дробилка; 7 — окислительный тигель; 8 — охлаждающий противень; 9 — бункер; 10 — циклон; 11 — бункер катализаторной Мелочи; 12 — электродуговая печь; 13 — тара для готового катализатора |

Плав катализатора по желобу выливают в противень 8, о»» лаждаемый оборотной водой. Дно противня предварительно засыпают равномерным слоем катализаторной мелочи толщиной в 3—5 см. Охлажденный катализатор через бункер 9 и ручной питатель 5 поступает в комбинированную дробилку 6, составленную из щековой и валковой дробилок. Полученные зерна неправильной формы элеватором 3 подают в обкаточный барабан 2 с целью частичной обкатки и отсева катализаторной мелочи (фракция 4 мм). Фракционный рассев катализатора производят на гирационном сит el. Крупные частицы (более 15 мм) с гирацион - ного сита по соответствующей течке поступают на валковую дробилку для повторного дробления. Частицы менее 5 мм используют для насыпки в окислительный тигель, а также переплавляют в электродуговой печи 12. Пыль и мелочь катализатора из бункера обкаточного барабана 2, гирационного сита 1 пневмотранспортом подают в циклон 10, далее самотеком — в бункер 11 и по течкам — в электродуговую печь 12, электроды которой охлаждают оборотной водой. Электроплавку ведут 3 ч при 1600— 1800 °С. Для получения заданного количества FeO в катализаторе в печь добавляют обрезки железа [148]. Полученный плав охлаждают на противне 8, откуда он поступает на дробление и сортировку.

Гранулированный катализатор получают при протекании расплавленной массы через отверстие в желобе; капли расплава, попадая в охлаждающую жидкость, приобретают форму сфероидов. Основу невосстановленного катализатора синтеза аммиака составляет магнетит (около 90 %) с некоторым избытком FeO.

Активность катализатора, его структура и состав поверхности в значительной степени определяются условиями восстановления:

Fe304 + 4Н2 = 3Fe + 4Н20 - 154 кДж.

Восстановление производят обычно азотно-водородной смесью в колонне синтеза или в специальном аппарате. При постепенном нагревании процесс начинается с медленного индукционного периода, сопровождающегося образованием зародышей новой фазы. Автокаталитический период начинается с 415—425 °С и заканчивается при 450—460 °С. Он характеризуется появлением новой фазы (a-Fe) и выделением большого количества паров воды. В последнем периоде (довосстановление катализатора) идет восстановление оставшейся незначительной части оксидов железа и удаление хемосорбированной и конституционной воды из промоторов. При 500—520 °С восстановление катализатора заканчивается.

Катализатор используют для синтеза аммиака под давлением 30 МПа, при 450—550 °С, объемной скорости 10 000—30 000 ч-1. Степень превращения азотно-водородной смеси в этих условиях составляет 10—16 %. Срок службы в колонне предкатализа — 4—8 мес, в колонне синтеза — 2—4 года. Катализатор не регенерируют.