Сушилки

В производстве катализаторов материал на сушку может подаваться в виде суспензии (например, при сушке суспензии силикагеля в процессе получения ванадиевых катализаторов), пасты (при производстве цинк-хром-медного и железохромового катализаторов для конверсии оксида углерода), влажного несли - пающегося зернистого материала (в производстве алюмосиликат - ного катализатора крекинга), отформованных гранул или таблеток (в производстве большого числа катализаторов).

При выборе способа сушки и конструкции сушилки следует учитывать кроме общих для всех процессов сушки закономерностей специфику технологии катализаторов — высокую чистоту продуктов и минимальные их потери. Например, при наиболее

|

Таблица 4.4 Применение сушилок для различных материалов Обозначения: м — применение малоэффективно; д — допускается применение; р — работоспособна в большинстве случаев

|

Экономичном и распространенном способе — конвективной сушке с использованием топочных газов — требуется уделить особое внимание анализу влияния компонентов газовой смеси на снижение активности получаемого катализатора в результате его загрязнения или отравления. Поэтому в рядё производств использование топочных газов может быть Вообще недопустимо.

В табл. 4.4 приведены данные дЛя ориентировочного выбора сушилок в зависимости от типа высушиваемого материала.

Распылительные сушилки являются наиболее прогрессивным оборудованием для сушки суспензий и маловязких паст. Их применение в катализаторных производствах дает возможность максимально сократить число стадий производства, провести полную автоматизацию процесса. При этом в сушилке как бы совмещаются процессы фильтрования (что важно для труднофильтру - ющихся суспензий, дающих легкосжимаемые осадки), сушки, гранулирования и измельчения высушенного материала, получаемого в виде однородных частиц сфероидальной формы с размером до 100 мкм. Примером рационального использования возможностей распылительных сушилок могут служить производства железохромовых катализаторов, а также получение сили - кагеля, применяемого в качестве носителя для различных катализаторов. Длительность сушки при таких размерах частиц не превышает нескольких секунд.

В распылительной сушилке легко регулировать и изменять состав продуктов путем добавления в исходную суспензию необходимых компонентов или при распылении их одновременно с основным высушиваемым раствором. С другой стороны, следует учитывать, что если содержание твердой фазы в суспензиях,

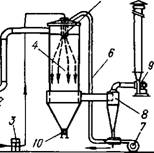

Рис. 4.8. Схема прямоточной распылительной сушилки:

1 — вентилятор для подачи сушильного агента; 2 — теплогенератор; 3 — иасос; 4 — сушильная камера; 5. — распыливаю - щее устройство; 6 — трубопровод возврата частиц; 7 — вентилятор для возврата крупных частиц; 8 — циклон; 9 — вентилятор дымососа; 10 — разгрузочный шту

Цер

Подаваемых на распылительную сушилку, невелико, то высушенный продукт может быть загрязнен нежелательными примесями, которые в растворенном состоянии находились в

Жидкой фазе суспензии. Поэтому продукт, высушенный после фильтрования, содержит значительно меньше примесей, особенно если осадок на фильтрах промывался. Таким образом, обезвоживание суспензий без предварительного фильтрования можно рекомендовать только в том случае, если примеси, содержащиеся в растворенном состоянии и при испарении влаги остающиеся в высушенном продукте, не ухудшают качества получаемого катализатора.

В зависимости от технологических требований в качестве теплоносителя и сушильного агента используют воздух, инертные или топочные газы, нагретые от нескольких сот до 1000 °С. При правильно выбранном времени пребывания высушиваемого материала, благодаря высокой интенсивности испарения влаги, температура на поверхности частиц не успевает подняться выше 100— 310 °С. Материал, поступающий на сушку, может иметь влажность от 25 до 96 %.

Распылительные сушилки, используемые в катализаторных производствах, различаются по способу подвода сушильного агента, по конструкции распылителя и методу разгрузки материала. Принципиальная схема прямоточной сушильной установки представлена на рис. 4.8. Линейная скорость газа, рассчитанная на сечение камеры, составляет, как правило, не менее 0,15 м/с. При контактировании сушильного агента и суспензии, диспергированной в виде микрокапель, с поверхности последних происходит интенсивное испарение жидкости. Парогазовую смесь отсасывают вентилятором 9. При прохождении через циклон 8 (или другие пылеулавливающие устройства) происходит отделение унесенных частиц, и их или возвращают в камеру по трубопроводу 6, или подают на последующую обработку. Высушенный до заданной конечной влажности продукт отводят через разгрузочный штуцер 10.

|

|

|

Суспензия |

В распылительных сушилках диспергируют жидкость тремя способами: за счет кинетической энергии самой жидкости, поступающей в механические форсунки под высоким давлением; при использовании кинетической энергии воздуха или пара (пневматическое распыление), подаваемых в газовые форсунки; при подаче суспензии на вращающиеся диски (турбинки). В сушилках, используемых в малотоннажных катализаторных производствах, для распыления тонкодисперсных суспензий применяют механические форсунки. Пневматические обеспечивают большую производительность и могут работать с концентрированными и «грубыми» суспензиями. В крупнотоннажных производствах и для распыления паст используют дисковые (турбинные) форсунки [185].

В зависимости от технологических требований теплоноситель и суспензия движутся в камере сушилки прямотоком или противотоком. Противоточное движение осуществляют в тех случаях, когда необходимо совмещение сушки с прокаливанием. Поскольку при производстве катализаторов после сушки в распылительных сушилках продукт, как правило, поступает на гранулирование или таблетирование, то используют принцип параллельного тока, при котором сушку материала производят наиболее интенсивно, экономично, а высушенный продукт при этом получают более однородным. Кроме того, установлено, что при прямоточной сушке распылением с повышением начальной температуры теплоносителя увеличивается пористость высушенных частиц, что для катализаторов имеет важное значение.

Удельная объемная производительность сушилок находится в пределах от 8—15 кг/(м3-ч) при температуре входящего газа 250—400 °С до 15—25 кг/(м3-ч) при 800—1000 °С. Производительность сушилок, работающих в катализаторных производствах, находится в пределах от 5 до 1500 кг/ч. Методика расчета сушилок приведена в работе [184].

Следует отметить, что сложность совокупного влияния даже основных факторов обусловливает необходимость определения многих параметров сушки экспериментально.

Совершенствование распылительных сушилок связано с улучшением качества и тонкости диспергирования суспензий. В этом плане весьма перспективна интенсификация сушки путем нагрева при давлении 0,3—1,0 МПа раствора (или суспензии) до температуры, близкой к кипению. Повышение температуры суспензии приводит к снижению в 5—6 раз вязкости, что позволяет повысить качество распыления в форсунке. Кроме того, после выхода из форсунки перегретые микрокапли, попадая в зону сушки с атмосферным давлением, подвергаются вторичному диспергированию вследствие разрыва микрокапель из-за интенсивного парообразования.

Сушилки с кипящим (взвешенным) слоем (КС) позволяют с высокой интенсивностью высушивать как сыпучие зернистые, так и пастообразные и даже жидкие материалы [182]. При производстве катализаторов в таких сушилках можно совмещать сушку и классификацию, сушку и термообработку. Высокий удельный влагосъем, отнесенный к 1 м2 решетки, достигающий 3000кг/(м2-ч),

|

|

|

СуШШШНЫй '■:■:': ■•.■■ |

|

\Cyxou материал |

|

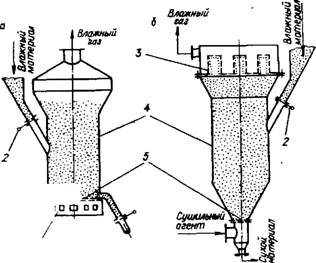

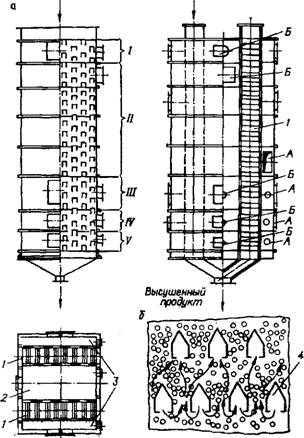

Рис. 4.9. Сушилки КС периодического действия с иепровальиой (а) и провальной (<Г) Решетками: |

|

1 — коллектор газовый; 2 — шибер; 3 — фильтр; 4 — корпус; 5 — решетка |

Несложное аппаратурное оформление, простота автоматического управления обусловливают широкое применение в производстве катализаторов сушилок КС. В таких сушилках реализуется один из важнейших факторов интенсификации сушки — повышение концентрации твердых частиц в единице объема сушилки с одновременным увеличением удельной поверхности активного взаимодействия.

Сушилки с кипящим слоем с успехом применяют как в малотоннажных, так и в крупнотоннажных производствах. При производстве катализаторов находят применение однокамерные сушилки периодического и непрерывного действия с однократным использованием теплоносителя.

Сушилки периодического действия (рис. 4.9), а также непре - рывнодействующие сушилки с ненаправленным движением высушиваемого материала имеют обычно цилиндрический или цилин - дроконический корпус 4, горизонтальную газораспределительную решетку 5, газовый коллектор /, штуцеры для загрузки влажного материала и выгрузки сухого продукта.

В малотоннажных катализаторных производствах при необходимости получения однородного по влажности продукта и повышенных требованиях к конечному влагосодержанию применяют периодически действующие сушилки. Параметры теплоносителя изменяют во времени и поддерживают на оптимальном уровне в зависимости от текущей остаточной влажности загруженного материала. Существующие сушилки периодического действия обеспечивают полную сушку не более чем за час. Загрузка в сушилки и выгрузка из них полностью механизированы.

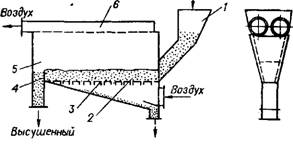

Для крупнотоннажных производств целесообразно использовать сушилки с направленным движением высушиваемого материала (рис. 4.10). Такие сушилки имеют коридорную форму сушильной камеры 5 с наклонными боковыми стенками. Газораспределительная решетка 3 располагается горизонтально или с небольшим уклоном в сторону выгрузки, что способствует направленному движению высушиваемого материала 2. Уровень слоя обусловлен высотой сливного порога 4. При сушке пастообразных материалов и суспензий последние непрерывно в определенном количестве подают либо в кипящий слой инертного материала (песок, стеклянные шарики и др.), либо в слой гранул самого высушиваемого материала. При этом кипящий слой в месте подачи в него исходного влажного материала не должен значительно отличаться по влажности от конечного высушенного продукта.

В катализаторных производствах используют сушилки КС производительностью по готовому продукту от 50 до 1500 кг/ч. В качестве сушильного агента применяют воздух или топочные газы с температурой 400—600 °С.

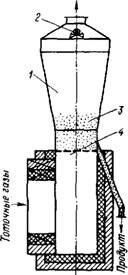

На рис. 4.11 представлена сушилка КС для обезвоживания раствора сульфата натрия, получаемого при осаждении силикагеля в производстве ванадиевых катализаторов.

Предварительно упаренный раствор сульфата натрия с начальной влажностью 70—75 % подают в сушильную камеру / двумя форсунками 2. Топочные газы поступают в нижнюю под - решеточную зону с температурой 750 °С. В средней части сушилки установлена газораспределительная решетка 4, над которой в процессе сушки образуется кипящий слой 3. Сочетание сушки в распыленном состоянии и дополнительного обезвоживания в кипящем слое позволяет достичь очень низкой конечной влажности продукта (около 0,1 %). Высушенный сульфат натрия с температурой 150 °С самотеком выгружается через течку, рас-

|

Влажный материал

Рис. 4.10. Сушилка КС непрерывного действия: 1 — бункер; 2 — кипящий слой высушиваемого материала; 3 — решетка; 4 — порог; 5 — сушильная камера; 6 — газоотводящий штуцер Материал |

Рис. 4.11. Сушилка КС для обезвоживания растворов:

/ — сушильная камера; 2 — форсунки; 3 — кипящий слой продукта; 4 — решетка

Положенную в нижней части кипящего слоя. Топочные газы с температурой 150 °С, содержащие пылевидные фракции соли, выходят через штуцер. Пыль от газового потока отделяется в циклоне и пенном аппарате. Производительность такой сушилки — до 1600 кг/ч по исходному раствору.

Подача пасты в кипящий слой гранул оправдана в тех случаях, когда в процессе сушки материал образует достаточно прочные гранулы, которые не требуют последующего измельчения.

Если по технологии последующей обработки необходимо получить высушенный продукт в порошкообразном виде, сушку проводят на поверхности инертных тел, находящихся в псевдоожи - женном состоянии. Текучие пасты и суспензии покрывают частицы инертного материала тонкой пленкой. В результате взаимных соударений частиц образующийся при высыхании пленки осадок истирается, высушенный материал выносится в виде тонкодисперсной пыли выходящим из сушилки теплоносителем, а затем его накапливают в пылеулавливающих устройствах. Подача пастообразного материала в 1 с составляет весьма незначительную долю от объема материала, находящегося в сушилке в псевдоожиженном состоянии. Ее определяют для конкретных свойств пасты экспериментально.

Результаты исследования сушки в кипящем слое различных катализаторов приведены в работе [182], методика расчета— в [35 ].

|

Запыленный газ

|

Сушилки с кипящим слоем (в отличие от других типов сушилок) более чувствительны к изменению влажности материала. При низкой влажности материала и высокой температуре сушильного агента удельный расход теплоты резко повышается. Обычно в этом случае снижают скорость газового потока или увеличивают высоту слоя высушиваемого материала. Однако для сушилок КС нельзя значительно снижать скорость сушильного агента из-за опасности потери устойчивости кипящего слоя, а увеличивать высоту слоя в большинстве случаев не позволяют весьма ограниченные возможности газодутьевых устройств. В связи с этим при продолжительной сушке приходится пропускать через слой намного больше сушильного агента, чем это необходимо. Для повышения теплового к. п. д. целесообразна циркуляция части отработанного сушильного агента при одновременном некотором снижении его температуры.

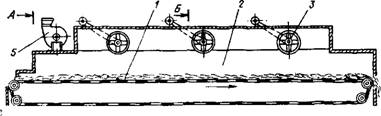

Ленточные сушилки в производстве катализаторов в основном применяют для сушки легкосыпучих зернистых материалов — полуфабрикатов, а также отформованного катализатора с размерами гранул или таблеток до 15 мм. В подобных установках при соответствующем выборе теплового режима и правильном подборе конструкционных материалов для основных элементов сушилки в ряде случаев можно совмещать сушку с термообработкой катализатора, особенно если температура прокаливания не превышает 700 °С. В производстве ряда катализаторов сушку в ленточной сушилке совмещают с пропаркой. При этом в качестве сушильного агента применяют паровоздушную смесь. При сушке пастообразных материалов ленточную сушилку используют в паре с формующим устройством, установленным перед сушилкой.

Основной узел сушилки (рис. 4.12) — горизонтальный ленточный транспортер /, установленный в сушильном коридоре 2. Коридор разделен на несколько секций, в каждой из которых с помощью вентиляторов и калориферов 4 поддерживают определенные, оптимальные для конкретного высушиваемого материала, гидродинамический и тепловой режимы. Корпус сушилки выполнен в виде длинной камеры (туннеля) с прямоугольным поперечным сечением. Время пребывания материала в сушилке регулируют с помощью вариатора скорости перемещения ленты. Транспортерные ленты изготавливают из металлической плетеной сетки, из штампованной перфорированной или пластинчатой ленты. Ширина ленты 0,4—2 м, длина — до 50 м; скорость движения ленты — 0,05—0,5 м/с.

|

Рнс. 4.12. Ленточная сушилка: |

|

1 — ленточный транспортер; 2 — сушильный коридор; 3 — вентилятор циркуляционный; 4 — калорифер; 5 — вентилятор отсасывающий |

В одноленточных сушилках при сушке материалов с начальной влажностью до 80 % конечная влажность продуктов, как правило, составляет 5—30 %. В качестве су

шильного агента используют воздух, топочные, газы или их комбинацию, причем в первые зоны обычно подают воздух, нагретый до 60—120 °С, а в последние — топочные газы с температурой до 150 °С. Все сушилки, применяемые в катализаторных производствах, работают с продувкой высушиваемого материала сушильным агентом, причем циркуляция последнего организована так, что в зонах влажного материала продувка осуществляется снизу вверх, а в зоне подсушенного продукта или снижают скорость продувки или меняют ее направление. Тем самым снижается возможный унос мелких частиц. Средняя интенсивность влаго - съема составляет 5—30 кг/(м2-ч) при температуре сушки 90— 100 °С и влагосодержании исходного высушиваемого продукта 45—60 %.

В многоленточных сушилках транспортерные ленты установлены друг над другом. Сушильный агент используют многократно. Его пропускают снизу вверх через все ленты, при этом после каждого слоя сушильный агент подогревают в калориферах, установленных между транспортерами [180]. Высушиваемый материал пересыпается сверху вниз с одной ленты на другую.

Производительность сушилок по сухому продукту, используемых в катализаторных производствах, лежит в пределах от 10 до 200 кг/ч.

Шахтные сушилки применяют для сушки зернистых сыпучих материалов с низкими адгезионными свойствами по отношению к металлическим поверхностям, в контакте с которыми находятся высушиваемые частицы. В производстве катализаторов применяют два типа шахтных сушилок: коробковыеи полочные с опрокидывающимися пластинами. Производительность сушилок — от 50 до 500 кг/ч. Шахтная коробковая сушилка производительностью 500 кг/ч для сушки силикагелей показана на рис. 4.13:

Высушиваемый материал с начальной влажностью до 90 % поступает в две вертикальные шахты 1, между которыми расположена распределительная нагнетающая камера 2. Корпус сушилки изготовлен из стали Ст. 3, туннели-короба 4 — из алюминия. Камера разделена на пять зон. В верхнюю зону распределительной камеры поступают топочные газы, которые нагревают материал. В нижней зоне происходит воздушное охлаждение продукта, высушенного до остаточной влажности 10 %. В трех промежуточных зонах материал просушивается, причем работу каждой зоны различают как по тепловому режиму, так и по расходу сушильного агента. Материал движется в шахтах сплошной массой, обтекает туннели-короба, часть из которых связана с нагнетающей камерой 2, а другие — с отсасывающими камерами 3. Схему движения высушиваемого материала и сушильного агента поясняет рис. 4.13, б. Удельный влагосъем на единицу объема шахтной сушилки невелик и в среднем составляет 25—

|

Влажный, материал \

Рис. 4.13. Шахтная коробковая сушялка (а) и схема движения в ней теплоносителя (Т): I — шахты; 2 — нагнетающая камера; 3 — отсасывающие камеры; 4 — короба; А, Б — выход и вход топочных газов или воздуха соответственно; / — зона подогрева; //—IV — зоны сушки; V — зона охлаждения |

40 кг/(м3-ч). В шахтных сушилках целесообразно во многих случаях совмещать сушку с термообработкой высушенного продукта.

Барабанные сушилки непрерывного действия чаще всего используют для сушки кусковых и зернистых материалов, реже — для сушки отформованной пастообразной массы, например типа оксидов железа, меди и др. Начальная влажность материала 5—50 %, конечная — 0,1—2 %. Основной конструктивный элемент — барабан диаметром от 1 до 2,2 м длиной 4—16 м, вращающийся с частотой 1—4 об/мин. Барабан устанавливают с наклоном 2—3°. К внутренней поверхности барабана приварена насадка, обеспечивающая непрерывное пересыпание высушиваемого материала и его перемещение вдоль сушильной камеры. Конструкция насадки определяется типом и свойствами высушиваемого материала.

|

Тательный вентилятор; 6 — калорифер; 7 — двери; 8 — толкатель |

В качестве сушильного агента используют воздух или топочные газы с температурой 100—400 °С. Высушиваемый материал и газы движутся прямотоком или противотоком. Линейная скорость сушильного агента не превышает 3 м/с для крупнозернистых материалов и 1,5 м/с для порошкообразных. Коэффициент заполнения барабана высушиваемым материалом 0,05—0,2. Удельная производительность сушилки по влаге составляет 5— 60 кг/(м3-ч). Производительность барабанных сушилок, используемых в катализаторных производствах, 50—1250 кг/ч.

Трубчатые сушилки являются разновидностью барабанных и применяются для сушки мелкокусковой массы и кристаллических полупродуктов. Сушилки конструктивно состоят из пучка трубок, наклоненного под углом 8—15°, и заключенного во вращающийся барабан. Внутри трубок движется высушиваемый материал и сушильный агент — горячий воздух. Снаружи трубки обогреваются паром.

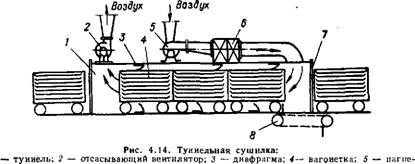

Туннельные сушилки применяют для сушки крупнозернистых или кусковых материалов, не создающих большого внешнедиф - фузионного сопротивления процессу сушки. В катализаторных производствах целесообразно использовать при организации крупнотоннажных производств.

Сушилка (рис. 4.14) состоит из туннеля 1 длиной 10—70 м„ в который периодически подают многополочные вагонетки 4, загруженные влажным материалом. Материал обычно засыпают в противни (толщина слоя 30 — 50 мм). Вагонетки располагают вплотную друг за другом и перемещают с помощью толкателя 8„ Туннель разделен на зоны, работающие в определенном тепловом режиме. Прямотоком или противотоком подают сушильный агент (воздух, топочные газы) со скоростью не менее 2 м/с. Продолжительность сушки в среднем составляет 15—30 ч.

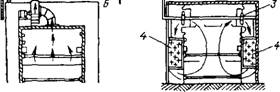

Камерные сушилки периодического действия находят применение в малотоннажных производствах в основном при сушке зернистых материалов и гранул катализаторов, хотя в них, как и в туннельных сушилках, не исключена возможность высушивания предварительно отформованной пастообразной массы.

Влажный материал засыпают на противни, которые устанавливают в сушильной камере на вагонетку или специальный каркас. Толщина высушиваемого слоя 15—40 мм. Разовая загрузка по сухому продукту 100—600 кг. В качестве сушильного агента используют обычно воздух, подогреваемый в калориферах до 50—250 °С. Подробно конструкции камерных сушилок рассмотрены в работах [51, 180, 181 ]. Продолжительность сушки в среднем составляет 10—20 ч.

Камерные сушилки позволяют очень плавно регулировать режим сушки. Наибольшее распространение имеют в опытно- промышленных производствах.

Радиационные сушилки в катализаторных производствах начали применять для сушки отформованной пастообразной массы. В таких сушилках теплота передается высушиваемому материалу инфракрасными лучами с длиной волны 0,8—10 мкм, учитывая сравнительно небольшую глубину проникновения инфракрасных лучей (для силикатных композиций, гранул оксида алюминия и других подобных материалов — 5—7 мм), сушку радиацией применяют для продуктов с малой толщиной слоя. При сушке инфракрасными лучами интенсивность испарения влаги, особенно во 2-й период сушки, повышается в десятки раз. По сравнению с конвективной сушкой мощность теплового потока, передаваемая материалу при инфракрасной сушке, в 30—70 раз выше [181]. В качестве генераторов излучения используют электролампы, трубчатые или плоские панели, нагреваемые топочными газами.

Адсорбционно-контактные сушилки используют для ускорения 2-го периода сушки пористых носителей и катализаторов. Адсорбционно-контактная сушка включает следующие операции: смешение гранул высушиваемого материала с порошкообразным сорбентом; выдержка, продолжительность которой должна обеспечить поглощение сорбентом необходимого количества влаги, выделяемой из пор высушиваемого материала; разделение сорбента и высушенного продукта; десорбирование влаги из сорбента. Таким образом, агрегат для адсорбционно-контактной сушки состоит из смесителе, собственно сушилки (барабанного типа), механизированного сита для разделения сорбента и продукта, регенератора сорбента.