Сульфованадат-диатомитовая контактная масса (СВД)

Катализатор предназначен для окисления S02. Его выпускают в виде цилиндрических гранул размером 3,5X8 мм или в виде колец с наружным диаметром 10 мм, высотой 8—10 мм и внутренним Диаметром 3,5 мм. СВД получают сухим смешением компонентов — природного диатомита с сульфо - или пиросульфована- датом калия [146].

Состав катализатора, % (масс.):

V205 6—7 Si02 56—62

К20 9—10 Сульфаты (в пересчете на S03) 18—19 СаО 2—3 А1203 + Fe203, не более 5

Основные характеристики:

Пористость, %..................................................... 20

Удельная площадь поверхности, м2/г. . . 3—4 Средний радиус пор, нм 200—300

Диатомит одного месторождения, используемый в качестве носителя, представляет собой крупнопористый материал (определяющие радиусы пор лежат в области 100—200 нм) с высоким (около 90 %) содержанием кремнезема и минимальным содержанием полуторных оксидов (примерно 1,5 % Fe203 и 3 % А1203).

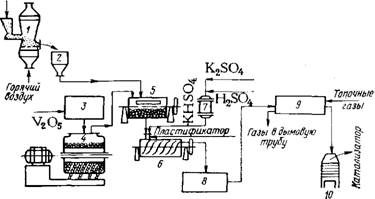

Технология катализатора (рис. 3.24) сводится к следующему.

Диатомит подсушивают в аппарате КС 1 горячим воздухом при 120—150 °С до влажности 5—7%. Затем его направляют в шаровую мельницу 5 через бункер 2. Технический оксид ванадия (V), содержащий не менее 80 % V205, дробят в зубчатой дро-

|

Диатомит

Рис. 3.24. Схема производства контактной массы СВД: 1 — сушилка с кипящим слоем; 2 — бункер; 3 — зубчатая дробилка; 4 — вибромель - ница; 5 — шаровая мельница; 6 — смеситель-гранулятор; 7 — реактор для получения - бисульфата калия; 8 — сушилка; 9 — прокалочная печь; 10 — вибросито |

Билке 3 до кусков размером 2—3 мм и далее в вибромельнице 4 до порошкообразного состояния (размер частиц 200 мкм). Смешение диатомита и оксида ванадия (V) производят в шаровой мельнице одновременно с тонким измельчением. Смесь компонентов поступает в аппарат 6, представляющий собой смеситель-грануля - тор шнекового типа с экструзионным выдавливанием массы. В нем твердую фазу смешивают с раствором гидросульфата калия и гранулируют в присутствии пластификатора (стеариновая кислота и графит). Гидросульфат калия готовят в освинцованном реакторе 7 по реакции: K2S04 + H2S04 = 2KHS04. Гранулы, выходящие из гранулятора, содержат 26—30 % влаги. Их сушат в ленточной сушилке 8 (транспортере) примерно при 120 °С до влажности 22 %. Прокаливают катализатор в печи 9 барабанного типа за счет теплоты, получаемой от сжигания природного газа. Топочные газы и сырые гранулы проходят в печи противотоком. Температура газа на входе в печь составляет 580 °С, на выходе — не ниже 200 °С. В процессе прокаливания образуется пиросульфованадат калия по реакциям:

2KHSO, = K2S207 + Н20,

K2s2o7 + v2o5 == k2s2o7. v2o6.

Образующийся K2S207-V205 плавится при t> 280 °С и растворяется в избытке пиросульфата калия.

Степень превращения S02, определенная в стандартных условиях (t = 485 °С; V = 4000 ч"1; Сс0г = 10 %), должна составлять не менее 86 %.

Качество природного диатомита в значительной степени зависит от места его залегания, что, в свою очередь, сказывается на активности катализатора СВД.

Повышение стабильности свойств катализатора, получаемого механическим смешением, достигается заменой диатомита на искусственный носитель — белую сажу, являющуюся отходом переработки фосфоритов на минеральные удобрения. Белая сажа представляет собой высокодисперсный порошок диоксида кремния с удельной площадью поверхности 30—150 м2/г (а. с. СССР 727208).

Получаемая на основе белой сажи контактная масса СВБ обладает высокой стабильностью свойств и активностью в широком интервале температур. Степень превращения S02, определенная в стандартных условиях, составляет при 420 °С не менее 45 %, а при 485 °С — не менее 85%.