Пропиточные аппараты

Для пропитки носителей кроме унифицированных реакторов применяют нестандартные пропиточные аппараты периодического и непрерывного действия.

Сушильно-пропиточные аппараты емкостного типа обеспечивают возможность последовательного проведения ряда операций: пропитки гранулированного или порошкообразного носителя, сушки и прокалки. Производительность промышленных емкостных пропитывателей 100—2000 кг/сут, рабочая емкость 0,25— 10 м3. При сушке и термообработке в качестве теплоносителя используют воздух. Температура сушки 80—180 °С, температура прокалки—до 600 °С. Режим работы — периодический.

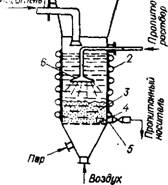

В качестве примера на рис. 4.1 представлен емкостной пропи - тыватель, используемый при производстве цинкацетатного катализатора. Носитель — активный уголь — подают в реактор через пневмотранспортную трубу 1. При диаметре рактора 2 м высота слоя носителя 3 составляет 0,6—0,7 м. Для подготовки носителя к пропитке его сушат горячим воздухом, подаваемым под газораспределительную решетку 4, Расход воздуха на 20—30 % превышает значение, необходимое для перевода слоя носителя во взвешенное состояние. По окончании сушки через разбрызгивающее устройство 6 подают раствор ацетата цинка. В качестве взвешивающего агента используют воздух, нагретый до 120 °С. Интенсивное перемешивание носителя обеспечивает равномерную пропитку при высокой скорости процесса. Запыленную паровоздушную смесь выводят. Реактор

Обогревают паром, подаваемым в на - Паровоздушном шеоь

Варные спиральные элементы 2.

После пропитки в этом же реакторе катализатор вызревает; при этом для исключения его подсушивания воздух, подаваемый для псевдоожижения, смешивают с насыщенным водяным паром. Сушат катализатор горячим воздухом при температуре взвешенного слоя 70—110 °С. Перед выгрузкой пропитанный носитель охлаждают сухим холодным

Рис. 4.1. Емкостной пропитыватель:

|

|

/ — пневмотранспортная труба для загрузки носителя; 2 — нагревательный элемент; 3 — псев - доожиженный слой носителя; 4 — решетка; 5 — штуцер для выгрузки катализатора; 6 — разбрызгивающее устройство

|

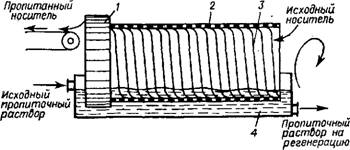

Рис. 4.2. Барабанный пропитыватель непрерывного действия: 1 — узел выгрузки; 2 — перфорированный корпус; 3 — спиралеобразные полки; 4 — ванна с пропиточным раствором |

Воздухом, а затем выгружают через штуцер 5 при псевдоожи - жеином состоянии.

Барабанные пропитыватели обеспечивают интенсивное перемешивание носителей в виде гранул, таблеток, шариков с пропиточным раствором, благодаря чему достигается равномерность пропитки и повышается ее интенсивность.

Основной конструктивный элемент пропитывателя — вращающийся барабан, ко внутренней поверхности которого приварены в виде спирали полки, обеспечивающие пересыпание носителя и его перемещение по длине аппарата при вращении. Загрузка и выгрузка носителя в большинстве случаев периодическая. Пропиточный раствор подают и сливают периодически или организуют его циркуляцию. Заданную температуру раствора поддерживают с помощью электронагревательных элементов. Конструкции пропитывателей периодического действия позволяют последовательно проводить операции пропитки, активации, сушкн и прокалки. Рабочая емкость барабанных пропитывателей от 0,1 до 1,5 м3, диаметр барабана 0,5—2 м, частота вращения 3— 10 об/мин. В качестве теплоносителя при сушке и термообработке используют воздух с температурой 120—350 °С.

При отсутствии необходимости совмещения проведения в одном аппарате операций пропитки, сушки и термообработки барабанный пропитыватель может работать в непрерывном режиме. Принципиальная схема пропитывателя непрерывного действия показана на рис. 4.2. Перфорированный вращающийся корпус 2 погружен в ванну 4 с пропиточным раствором. Спиралеобразные полки 3, приваренные к внутренней поверхности барабана, обеспечивают перемещение носителя от узла загрузки до узла выгрузки 1 элеваторного типа. Подобные пропитыватели надежны в эксплуатации, обеспечивают высокую однородность качества пропитки.

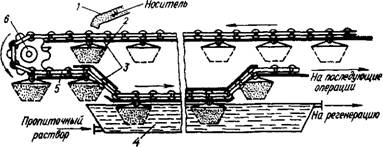

Конвейерные пропиточные машины перспективны для применения в крупнотоннажных производствах (рис. 4.3). Носитель с помощью загрузочного устройства 1 загружают в корзины 2, установленные на осях между ролико-пластинчатыми цепями 5. Цепи движутся с помощью приводного механизма 6 и профилей 3, изменяющих направление перемещения роликов цепи и соединенных с ними корзин. При своем движении корзины последовательно опускаются в ванны 4 с пропиточными растворами, при этом продолжительность пропитки определяется скоростью перемещения корзин и длиной ванн. При подъеме корзин раствор стекает в соответствующие ванны. Концентрацию пропиточных растворов поддерживают на постоянном уровне, обеспечивающем оптимальные условия пропитки. Отработанные растворы обезвреживают в системе аппаратов периодического действия. В таких пропиточных машинах можно осуществлять не только пропитку носителя, но и его подготовку, а также последующие операции сушки и прокаливания. Имеется опыт использования конвейерных машин в производстве никелевых катализаторов на активном угле или оксиде алюминия.

Оборудование для ультразвуковой обработки жидкофазных систем. В последние годы большое внимание уделяется использованию ультразвуковой техники в различных химико-технологических процессах [171], в том числе при производстве катализаторов [172]. Механизм воздействия ультразвука на жидкофазные процессы связан преимущественно с эффектами кавитации и возникновением акустических течений. Основными показателями, характеризующими акустическую аппаратуру, являются и н - тенсивность излученияи частота колебаний. Рациональная частота колебаний для технологических целей составляет 20—40 кГц. Эффективность работы излучателя растет с увеличением интенсивности излучения. Для катализа - торных производств с позиций простоты обслуживания наиболее приемлемы гидродинамические генераторы ультразвука. Наиболее перспективно применение ультразвуковой технологии для процессов пластификации, диспергирования, осаждения, гомогенизации, кристаллизации, концентрирования.

|

Рис. 4.3. Конвейерная пропиточная машина: / — загрузочное устройство; 2 — корзины с носителем; 3 — направляющие профили; 4 — ванна; 5 — ролнко-пластничатые цепи; 6 — приводной механизм |

Процесс пластификации, в частности гидроксида алюминия, заключается в расщеплении агрегатов частиц на первичные частицы, и влияние ультразвука на этот процесс связано с диспергирующим кавитационным эффектом. Применение ультразвуковых аппаратов для интенсификации пластификации гидроксидов обеспечивает снижение длительности операции с нескольких часов до нескольких минут. При этом существенно увеличивается время, в течение которого масса, обработанная в ультразвуковом поле, сохраняет реологические свойства, необходимые для эффективной жидкостной формовки.

При ультразвуковом диспергировании разрушение твердой фазы происходит в объеме жидкости без контакта с конструкционными материалами аппарата, что обеспечивает высокую чистоту диспергируемого материала. При ультразвуковой обработке суспензии катализаторов крекинга, проводимой перед ее распылением или жидкостной формовкой, повышается прочность катализаторов и стабильность каталитической активности.

Ультразвуковые генераторы, активирующие перечисленные выше процессы, создаются на базе центробежных насосов [173] и различаются направлением излучения.

АППАРАТЫ ДЛЯ СГУЩЕНИЯ И РАЗДЕЛЕНИЯ СУСПЕНЗИЙ

В данном разделе рассмотрены вопросы выбора оборудования и эксплуатации основных аппаратов для процессов отделения твердых веществ от жидкости, применяемых в производстве большинства катализаторов. Готовыми продуктами при разделении могут быть влажные осадки, растворы или те и другие. Часто разделение проводят в две стадии — сначала для отделения большей части жидкой фазы сгущают суспензию, а затем для обезвоживания осадка его фильтруют, промывают, отжимают и отправляют на последующие операции. Для сгущения суспензий используют отстойники, фильтры-сгустители и гидроциклоны. В качестве фильтрующих аппаратов при производстве катализаторов применяют различные конструкции фильтров как периодического, так и непрерывного действия.