Производство катализаторов крекинга

Производство катализаторов крекинга является наиболее крупномасштабным и быстроразвивакмцимся из всех катализаторных производств.

Современные катализаторы представляют собой двухфазные системы, состоящие из активного компонента — цеолита и аморфной алюмосиликатной матрицы, являющейся носителем. Производство таких катализаторов включает получение аморфного алюмосиликата и цеолита, модифицирование цеолита методом ионного обмена, введение его в аморфную алюмосиликатную матрицу [111].

Это — типичные представители кислотно-основного катализа, нашедшие применение также в реакциях алкилирования, полимеризации, изомеризации и др.

Катализатор марки Цеокар-2. Ниже приведена характеристика катализатора:

Содержание целых и механически прочных шариков, % 94—92

Насыпная плотность, г/см8......................................................... 0,68

Удельная площадь поверхности, м2/г......................................... 210

Удельный объем пор, см®/г..................................................... 0,50

Химический состав *, % (масс.):

Na20............................................................................. • . . . 0,2—0,3

La20......................................................................................... 1,8—1,2

А120з................................................................................................. 9,7

Содержание цеолита, % (маес.)...................................... 10

Начальная активность (выход), %:

Бензин.................................................................................... 49,3

Газ........................................................................................... 9,7

Кокс........................................................................................ 2,9

Бутилены........................................................................................... 1,7

* Без учета наполиителя.

Цех, производящий Цеокар-2, имеет сырьевое и формовочно - термохимическое отделения.

Сырьевое отделение. Состоит из двух блоков, включающих операции приготовления жидкого стекла и сернокислого раствора сульфата алюминия.

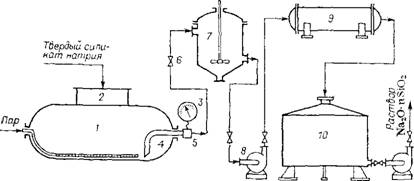

Раствор жидкого стекла готовят из так называемой силикат - глыбы — твердой смеси солей натрия поликремниевых кислот1 («Si02-mNa20). Силикат-глыба должна иметь силикатный модуль (молярное отношение Si02 : Na20) в пределах 2—3. С увеличением модуля уменьшается растворимость солей и растворы становятся неустойчивыми. С другой стороны, чем выше модуль, тем меньше расход компонентов при производстве катализаторов. Силикат-глыбу готовят обычно на стекольных заводах. Ее дробят в щековой дробилке до кусков размером 10—15 мм, что ускоряет растворение, которое производят во вращающихся автоклавах 1 (рис. 3.2). Раздробленная глыба из дробилки попадает в специальный ковш, который по мере наполнения поднимает глыбу наверх и ссыпает ее в весовой дозатор. Взвешенную глыбу весовым Дозатором подтаскивают к люку автоклава. Последний предварительно заливают определенным количеством воды. Затем люк 2 закрывают, и в автоклав подают перегретый водяной пар (0,5—

|

Рис. 3.2. Схема приготовления раствора жидкого стекла: 1 — автоклав-растворитель; 2 — люк; 3 — манометр; 4 — сифонная труба; 5 — соединительная муфта; 6 — задвижка; 7 — смеситель для разбавления; 8 — центробежный насос; 9 — фильтр-пресс; 10 — емкость для фильтрата |

0,6 МПа, около 200—220 °С). В результате варки образуется раствор плотностью 1,35—1,45 г/см3. Получать раствор более высокой плотности невозможно из-за агломерации кусочков материала в плотную массу. В смесителе 7 выдавленный из автоклава раствор разбавляют водой, отстаивают и подают насосом 8 на фильтр-пресс 9. Предварительное разбавление раствора до плотности 1,25 г/см3 позволяет уменьшить сопротивление при фильтровании. Скорость фильтрования жидкого стекла зависит от модуля силикат-глыбы, температуры и плотности раствора, качества фильтров. Отфильтрованный раствор самотеком поступает в сборную емкость 10, где ею доводят до нужной концентрации.

Объем воды (vB, л), необходимый для получения рабочей концентрации раствора, определяют по формуле [108]:

VB = vp(N-N1)/N1. (3.13)

Здесь Ур — объем раствора, л; N — нормальность концентрированного раствора; JVX — нормальность раствора, заданная по нормам технологического режима.

Учитывая, что жидкое стекло при соприкосновении с воздухом покрывается желатинообразной коркой вследствие протекания реакции Na2Si03 + С02 + Н20 ->- Na2C03 + H2Si03, полученный раствор необходимо быстро использовать или хранить в закрытой таре.

Сульфат алюминия готовят по реакции:

2А1 (ОН)3 + 3H2S04 = А12 (304)з + 6Н20.

Гидроксид алюминия, поступающий на производство катализатора с глиноземных заводов, контролируют на содержание железа и Si02. Присутствие Si02 придает раствору A12(S04)3 неустойчивость, а железо усиливает закоксовывание катализатора при крекинге.

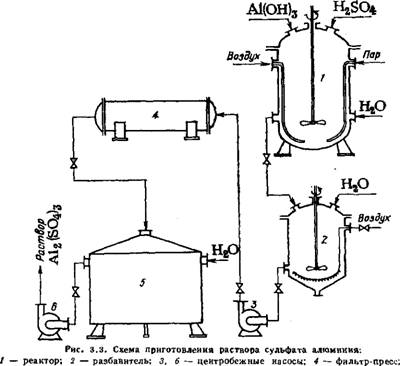

В освинцованный изнутри реактор 1 (рис. 3.3) заливают воду, затем 50 %-ю серную кислоту и наконец подают порошкообразный А1(ОН)3 при непрерывном перемешивании паром (если температура в реакторе 100 °С) или воздухом (при температуре выше 120 °С). Реакция — экзотермическая; загрузку следует проводить осторожно, чтобы не было перегревов и выбросов растворов. Компоненты берут в стехиометрическом соотношении. Конец варки определяют по количеству свободной кислоты, не вошедшей в реакцию. Концентрация кислоты в готовом растворе не должна превышать 2—3 г/л.

Далее раствор сливают в разбавитель 2, предварительно заполненный водой на 7з своего объема, разбавляют водой при перемешивании воздухом, дают отстояться и остыть. Разбавленный раствор насосом 3 подают на рамный деревянный фильтр-пресс 4. Профильтрованный раствор поступает в емкость 5, выложенную изнутри свинцом для защиты от коррозии. В емкости 5 раствор доводят до рабочей концентрации разбавлением водой и подают в отделение осаждения катализатора.

|

Емкость для фильтрата |

Тонкодисперсный порошок кристаллического цеолита получают дроблением и перемешиванием с водой цеолита У (см. стр. 172) в натриевой форме (содержит 50—55 % сухого вещества) в ди - епергаторе (струйная вибромешалка). Тонкодисперсная суспензия поступает в отстойную емкость на расслаивание: относительно крупные частицы (5—6 мкм) оседают и повторно идут на диспергирование, а верхний тонкодисперсный слой откачивают в рамную мешалку, где доводят до рабочей концентрации и направляют на формование. Содержание цеолита в катализаторе колеблется в пределах 5—90 % (масс.). Состав аморфной матрицы Si02/Al203 = 94/6.

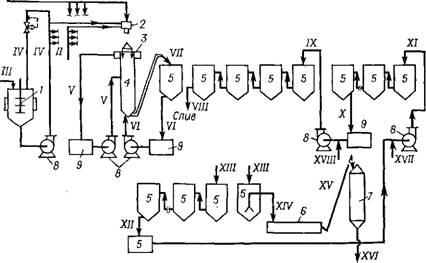

Формовочно-термохимическое отделение. Принципиальная технологическая схема представлена рис. 3.4 [112]. В смесителе 2 смешивают раствор силиката натрия с модулем 2,7—3,0, водную суспензию цеолита NaY, 1,2 н. раствор сернокислого сульфата алюминия. Образовавшийся гидрозоль направляется на распределительный конус 3, а затем в виде множества тонких струек стекает в формовочную колонну 4, верхняя часть которой заполнена турбинным маслом, а нижняя — формовочной водой (раствором сульфата натрия). Растворы силиката натрия и сульфата алюминия предварительно охлаждают так, чтобы температура золя составляла 9—11 °С. Струйки золя, проходя через слой масла в колонне высотой около 3 м, распадаются на отдельные капли, которые под действием сил поверхностного натяжения принимают форму сфер. Полученные шарики гидрогеля выносятся формовочной водой в емкости 6, где проводится термохимическая обработка ступенчато-непрерывным методом с переключением емкостей через несколько часов. Термохимическая обработка включает:

Обработку шариков гидрогеля раствором смеси солей редкоземельных элементов (концентрацией примерно 2 г/л, считая на оксиды) и аммония (~20 г/л) с целью удаления из катализатора основного количества цеолитносвязанного натрия и введения в его состав катионов РЗЭ и аммония; стадии синерезиса и вытеснения натрия аммонием совмещены;

Обработку раствором солей аммония (~20 г/л) с целью дополнительного удаления натрия из катализатора, а также для равномерного распределения катионов РЗЭ в гидрогелевых шариках;

Промывку подщелоченной аммиаком химически очищенной водой для удаления растворимых солей, в том числе и сульфат-ионов.

I

|

Рис. 3.4. Схема производства шарикового цеолитсодержащего редкоземельного катализатора: 1 — мешалка; 2 — смеситель; 3 — распределительный коиус; 4 — формовочная колонна; 5 — емкости для термохимических обработок; 6 — сушилка; 7 — прокалочная печь; 8 — центробежные иасосы; 9 — емкости; I — рабочий раствор силиката натрия; II — рабочий раствор подкисленного A12(S04)3; III — водная суспензия цеолита; IV — рециркуляционная линия для подачи суспензии цеолита; V — формовочное масло; VI — формовочная вода; VII — формовочная вода с шариками гидрогеля после формовки; VIII — отработанный первый активирующий раствор; IX — первый активирующий раствор; X — отработанный второй активирующий раствор; XI — второй активирующий раствор; XII — отработанная промывная вода; XIII — химически очищенная вода; XIV — транспортная вода с шариками гидрогеля; XV — сухой шариковый катализатор; XVI — прокаленный катализатор; XVII — раствор аммонийной соли; XVIII — раствор смеси нитратов редкоземельных элементов |

Второй активирующий раствор готовится в потоке из отработанной промывной воды, а первый активирующий — в потоке из отработанного второго. Промытые шарики гидрогеля гидротранспортом направляют на сушку в ленточную сушилку 7. Максимальная температура сушки 170 °С, время сушки—4 ч. Высушенный катализатор элеватором или пневмотранспортом направляется на прокалку.

Цель прокалки — удаление воды, стабилизация структуры катализатора, увеличение его селективности. Прокалку ведут смесью дымовых газов с водяным паром, что вызывает частичное разрушение цеолита и снижение общей активности при возрастании выхода бензина и снижении выходов газа и кокса [113].

Прокалку производят в шахтных печах 8 при 730—750 °С. Прокаленный катализатор пневмотранспортом подают в аэродинамические сепараторы, товарный катализатор собирают в бункер.

Микросферический катализатор используют в каталитических крекинг-процессах с кипящим слоем катализатора, а также в процессах изомеризации и полимеризации.

Катализатор имеет следующий фракционный состав:

Размер частиц, мкм. . . Менее 20 40—20 75—40 150—75 400—150 Содержание, % .... 3,5 17 56 13,5 10

Характеристика катализатора:

Насыпная плотность, г/см3............................ 0,7—0,8

Удельная площадь поверхности, м2/г. . Около 500 Средний диаметр пор, мм Примерно 4

Химический состав катализатора, % (масс.):

Si02 86—87 CaO, Na20, MgO Около 1

А1203 12—13 Fe (в пересчете на Fe203) Не более 0,2

Сырьевое отделение практически не отличается от рассмотренного выше для катализатора Цеокар-2.

Формовочно-промывочное отделение

Включает узел формовки микросферического алюмосиликатного гидрогеля и узел мокрой обработки гидрогеля.

В этом отделении закладывается структура будущего катализатора, поэтому оно является главным для всего катализаторного производства. При смешении растворов жидкого стекла и сульфата алюминия образуется коллоидный раствор. Первичный синтез катализатора можно приближенно представить уравнением:

7 [Na20.3Si02] + Ala (S04)3 + 3H2S04 =

= NaaO [Ala03-21Si0?] + 6Na2S04 + 3H20.

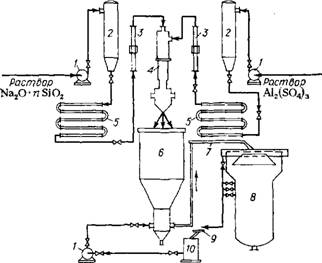

Рабочий раствор, обеспечивающий необходимое содержание А1203 в готовом катализаторе, имеет сильнощелочную реакцию. В этих условиях гранулы получаются рыхлыми, широкопористыми, с низкой насыпной плотностью. Поэтому раствор сульфата

|

Рис. 3.5. Схема формовки микросфер: 1 — насосы; 2 — напорные бачки; 3 — ротаметры; 4 — смеситель-распылитель; 5 — холодильники; 6 — формовочная колоина; 7 — транспортирующий желоб; 8 — промывочный чан; 9 — распределительный желоб; 10 — емкость для воды |

Алюминия подкисляют серной кислотой. Объем кислоты (р„, м3), необходимый для подкисления, рассчитывают по формуле:

Ок = »рСк/Рк. (3.14)

Здесь Ск — концентрация кислоты в готовом растворе, кг/м3; рк — плотность добавляемой кислоты, кг/м3.

Для получения катализатора микросферической формы струю золя распыляют сжатым воздухом в слой формовочного масла (в данном случае, это трансформаторное масло определенной вязкости).

В формовочную колонну 6 диаметром 1,5 м (рис. 3.5) закачивают на 2,8—3,0 м по ее высоте формовочное масло и налаживают непрерывную циркуляцию формовочной воды, представляющей собой паровой конденсат или умягченную техническую воду. Из промежуточной емкости 10 вода центробежным насосом направляется в нижнюю часть колонны, по выносной трубе поднимается в транспортирующий желоб 7, по которому сливается в промывочный чан 8. Из промывочного чана с помощью переливного кармана вода сливается в распределительный желоб 9 и возвращается в промежуточную емкость 10.

Рабочие растворы сульфата алюминия и жидкого стекла насосами 1 из рабочих емкостей закачивают в напорные бачки 2, предназначенные для поддержания постоянного давления рабочих растворов, поступающих на ротаметры 3.

В процессе формования необходимо поддерживать постоянную температуру гелеобразующих растворов, лежащую в пределах 10—12 °С. Повышение температуры ускоряет процесс коагуляции и усложняет формование. Охлаждают растворы в холодильниках 5. Формование микросфер производят, распыляя смесь гелеобразующих растворов воздухом с помощью смесителя-распылителя 4. Давление воздуха не должно превышать 0,1 МПа (1 ат): при сильном распылении образуются частицы размером до 100 мкм, при слабом — более 700 мкм. При этом образующиеся капельки геля с большой скоростью ударяются о поверхность масла и по инерции движутся сначала сплошной массой от центра к периферии колонны и только потом, потеряв скорость, начинают опускаться вниз. При расширенном (до 1,5 м) диаметре колонны резко уменьшается налипание геля на ее стенках. Температура масла и формовочной воды 25—30 °С. Для подогрева формовочного масла колонна снабжена штуцером, через который вводят острый пар. Чтобы исключить зависание геля в колонне, в нижнюю ее часть и в основание выносной трубы подведен воздух для периодического перемешивания.

Скорость woc прохождения частиц геля через масло, зависящая от высоты слоя масла и от сопротивления движению f [97], определяют по закону Стокса:

/ = блЦм/з^ос. (3.15)

Здесь |хм — вязкость масла.

Ввиду значительной вязкости масла скорость woc на коротком участке пути уже становится равномерной, так как сопротивление уравновешивает силу тяжести:

= (рр - Рм). (3.16)

Здесь Рр и рм — плотности раствора (геля) и масла соответственно.

Отсюда

А'ос=2/^(рр-рм)/(ім. (3.17)

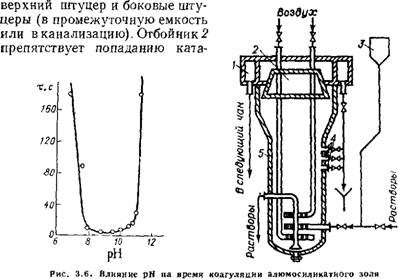

Капля проходит через слой масла за 8—11 с, а коагуляция наступает через 5—8 с. Скорость коагуляции возрастает с увеличением температуры и концентрации исходного раствора, зависит от рН среды и присутствия электролита в растворе. Осаждение возможно только при определенных значениях рН (рис. 3.6), которые регулируют добавлением к смеси кислоты. Максимальная скорость осаждения достигается при рН = 9.

Образующиеся в результате распыления мельчайшие капельки золя по мере прохождения через слой масла принимают форму микросфер и переходят в твердый гель, мицеллы соединяются при этом в более крупные агрегаты, вырастают в нити, переплетающиеся в густую сеть. Полученный гель состоит из 90 % воды и 10 % сухого вещества.

Пройдя слой масла, гранулы поступают в поток формовочной воды, подхватываются им и выносятся из колонны в транспортирующий желоб 7 и далее в промывочный чан 8 (см. рис. 3.5). Формовочная вода через сливной карман переливается в масло

уловитель, откуда насосом возвращается в формовочную колонну. Свежесформованный гель подвергают мокрой обработке в промывочном чане (рис. 3.7) с целью образования определенной пористой структуры, удаления вредных примесей, уменьшения содержания Na+ в нем.

Теряя воду, гидрогель сжимается по радиальным направлениям, что ведет к дополнительным напряжениям в зерне. Для уменьшения этих напряжений перед сушкой проводят термообработку, активацию и промывку микросфер.

После образования геля в нем продолжается дальнейшее уплотнение и соединение мицелл. Скелет, образованный мицеллами, сжимается, при этом выделяется интермицеллярная жидкость. Процесс самопроизвольного уменьшения объема гелей, сопровождающийся выделением жидкой фазы, называют синерезисом. При синерезисе между мицеллами образуются поры, в гидрогеле создается структура, обеспечивающая высокую механическую прочность, хорошую регенерируемость и минимальное разрушение катализатора при его обезвоживании в процессах сушки и прокаливания.

Синерезис протекает очень медленно. Для его ускорения нагревают синерезисный раствор до такой температуры, чтобы обеспечить' насыпную плотность катализатора, равную 0,75— 0,8 г/см3. Насыпная плотность увеличивается с понижением температуры синерезисного раствора и рН золя.

|

113 |

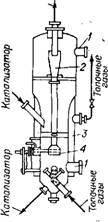

Растворы в промывочный чан поступают через нижний штуцер, а выходят через штуцер сверху (из чана в чан) или через другой

|

Рис. 3.7. Чан для промывки катализатора: ' — переливной карман; 2 —■ отбойник; 3 — воронка; 4 — боковые штуцеры; 5 — корпус |

8 П/р И. П. Мухленова

лизатора в переливной карман 1 во время перемешивания гидрогеля воздухом и заполнения чана при формовании. Во входной штуцер раствор поступает только через воронку 3. Боковые штуцеры 4 расположены на разных уровнях по высоте и служат для понижения уровня растворов в чане. Нагревание раствора в чане и поддержание требуемой температуры проводят либо периодической подачей острого пара в чан при легком перемешивании воздухом, либо циркуляцией термообрабатывающего раствора через теплообменник. Перевод раствора из одного чана в другой осуществляется эрлифтом или самотеком. Температура термообработки — 48—50 °С, продолжительность — 6 ч.

Процесс активации заключается в обработке катализатора слабым 0,08—0,1 н. раствором сульфата алюминия, в результате чего идет катионообмен: неактивные ионы Na+ обмениваются на активные А13+. Для лучшей обработки процесс ведут при постоянном легком перемешивании воздухом. Продолжительность процесса — 12 ч. Содержание натрия в катализаторе снижается с 5—6 до 0,2 %, а содержание алюминия повышается с 7—9 до 12—13 %. Чем полнее замещен натрий, тем выше качество катализатора. В активирующем растворе недопустимо содержание свободной серной кислоты, так как она препятствует катионооб - мену.

Активацию осуществляют по следующей схеме. Из емкости активирующий раствор центробежным насосом закачивают в первый по ходу раствора промывочный чан. Раствор проходит через слой катализатора, далее через переливной карман поступает на эрлифт, из которого сжатым воздухом его подают в воронку следующего промывочного чана. Из второго чана раствор перекачивают в третий, а из последнего через боковой штуцер самотеком сливают в канализацию.

После активации гранулы промывают водой для удаления SO|~, Na+ и других вредных примесей, образующихся в процессе активации. Для промывки следует использовать химически очищенную воду, так как присутствующие в воде катионы кальция, магния, натрия могут обмениваться на ионы алюминия, введенные в катализатор на стадии активации. Для предупреждения оседания на катализаторе нежелательных солей в промывную воду добавляют небольшие количества сульфата аммония.

Увеличение объема промывных вод благоприятно сказывается на качестве катализатора, но ухудшает его структурные характеристики вследствие частичного вымывания Si02 и А1203.

Процесс промывки производят в промывочных чанах в течение 24 ч при 45—50 °С.

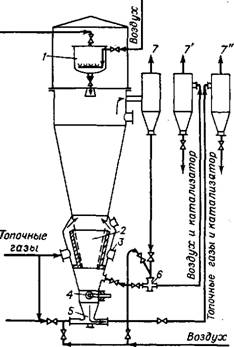

Сушильно-прокалочное отделение. Промытый катализатор выгружают в промежуточную емкость в виде водной суспензии, откуда он всасывается в монжус. Из монжуса суспензия поступает в сырьевую емкость, расположенную над сушильной колонной. Сушка суспензии происходит в вертикаль - 114

Рис. 3.8. Вертикальная сушильная колонна:

1 — емкость; 2 — обтекатель; 3 — люк; 4 — шибер; 5, 6 — инжекторы; 7, 7', 7" — циклоны

Ной распылительной сушилке (рис. 3.8) в токе горячих дымовых газов, движущихся снизу вверх.

Мениск жидкости в порах зерна и каналах осадка имеет кривизну, соответствующую минимуму внутреннего давления. В результате по обе стороны мениска появляется разность давлений (капиллярное давление), градиент которой всегда направлен к центру кривизны [107]: Як = -2а(1//-1кр4 1Л-2кр)-

(3.18)

Здесь Рк — капиллярное давление; а — поверхностное натяжение; /iKp и г2кр — главные радиусы кривизны мениска.

Для цилиндрических пор или каналов мениск имеет одинаковую кривизну во всех направлениях радиусом /-кр, поэтому

Рк=-о/гК9. (3.19)

Радиус цилиндрических каналов гк при малых размерах последних, что характерно для пор в зерне, связан с радиусом кривизны:

''к = /-Kpcosec. (3.20)

Здесь 6С — краевой угол смачивания.

Перепад давления АР, необходимый для преодоления капиллярного давления, равен:

ДР = Рк — 2а cos Qc/rK - (3.21)

Так как реальные каналы в осадке, как и поры в зерне, не имеют цилиндрической формы и одинаковых размеров по сечению, удобнее выразить их размер через эквивалентный диаметр: d3KB = 4e/[SyA.0C(l-e)]. (3.22)

Здесь SyA. ос — удельная поверхность осадка.

Тогда для сферических частиц осадка или сферических глобул, составляющих зерно:

ДР = о cos 6С (1 — t) SyA. оо/є. (3.23)

|

Суспензия |

8* 115

Рис. 3.9. Прокалочиая колоииа:

1 — люки; 2 — циклон; 3 — коліух; 4 — заслонка

Для несферических частиц осадка:

АР = 6а cos 0С (1 — е)/(Фйе). (3.24)

Из сырьевой емкости 1 (см. рис. 3.8) суспензия небольшой струей сливается в форсуночный распылитель, в котором она подхватывается с двух сторон воздухом и в виде веера распыляется сверху в сушильную колонну. Температура по всей высоте сушильной колонны распределяется следующим образом: 315—325 °С — вверху; 375—390 °С — в середине; 475—485 °С — внизу. При таком режиме сушки влажность снижается до 8—10 % и менее.

Высушенный катализатор опускается в инжектор 5 и транспортируется топочными газами с температурой 430—450 °С в циклон 7", из которого ссыпается в бункер прокалочной колонны.

При распылении суспензии неизбежно образуется некоторое количество очень мелких частиц. Для предотвращения их уноса с топочными газами последние перед выбросом в атмосферу поступают в циклон 7. Уловленные легкие частицы катализатора опускаются в инжектор 6 и сжатым воздухом через дополнительный циклон 7' транспортируются в бункер прокалочной колонны.

Прокаливают микросферы в печи кипящего слоя, представляющей собой полый вертикальный цилиндрический аппарат с расширенной верхней частью (рис. 3.9). Нижняя часть печи переходит в конус, где расположен распределитель для входящих снизу горячих топочных газов. Количество топочных газов регулируют таким образом, чтобы достигалось полное взвешивание катализатора, но не было уноса наиболее легких частиц.

Катализатор прокаливают 10 ч при 600—650 °С. Затем постепенно понижают температуру топочных газов на выходе из топки и при 250—300 °С прекращают подачу топлива, но подачу воздуха в топку продолжают. Начинается процесс медленного охлаждения катализатора в прокалочной колонне. Через 4—6 ч температура низа колонны падает до 80—90 °С. При этой температуре катализатор выгружают в металлические бочки.

Средняя влажность прокаленного катализатора не превышает 0,8—1,0 %.

После прокаливания катализатор приобретает высокую механическую прочность и термическую стабильность. Кроме того, при температуре прокаливания входящий в состав алюмосиликат - ного катализатора глинозем А1203 переходит в каталитически активную форму.

|

Топочные, газы |

Технология катализаторов крекинга достаточно компактная и не имеет большого объема сточных вод и газовых выбросов.