Производство катализаторов конверсии оксида углерода

Конверсия СО является составной частью процесса производства водорода для синтеза аммиака и гидрирования органических соединений. Паровая конверсия идет по реакции

СО + Н20 = С02 + Н2 + Qx

В присутствии катализаторов, которые готовят на основе оксидов Fe, Cr, Си, Zn, А1 и других металлов [14].

Рассмотрим способы получения и свойства двух отечественных промышленных контактных масс марок среднетемпературного катализатора СТК-1 и низкотемпературного НТК-4.

Катализатор марки СТК-1. Выпускают в виде таблеток размером 5x5 мм.

Катализатор имеет следующие характеристики:

Насыпная плотность, г/см3.................................. 1,2

Удельная площадь поверхности, м2/г. . . 25—30

Пористость, %...................................................... 60—65

Преобладающий радиус пор, нм.......................... Примерно 200; 2000

Прочность иа раздавливание, МПа.... 3,5

Константа скорости при 350 °С, см3/(г-с) . . 1,2—1,4 Состав, % (масс.):

Fe2Os................................................................. 85—93

Cr2Os................................................................. 6,5—10

Активной частью катализатора является магнетит Fe304. В первоначальный же состав массы входит a-Fe203 —кристаллический оксид железа ромбоэдрической структуры. Для превращения a-Fe203 в активный магнетит катализатор восстанавливают смесью, содержащей СО, Н2, С02 и водяной пар. Восстановление обычно производят в цехах — потребителях катализатора. Процесс идет при 500 °С и атмосферном давлении по следующим реакциям:

3Fe203 + СО = 2Fe304 + С02 + 50,9 кДж/моль, ЗРе203 + Н2 = 2Fe304 + Н20 + 9,6 кДж/моль.

Условия восстановления должны быть выбраны так, чтобы Fe203 восстанавливался до Fe304, но дальнейшего восстановления до металлического железа не происходило. Равновесие между фазами Fe203 и Рез04 определяется соотношениями Н2 : Н20 и СО : С02. Наличие пара в рабочем газе гарантирует, что катализатор не восстановится до железа, а кроме того, ускоряет реакцию СО с водяным паром и уменьшает отношение СО к С02 ниже области возможного восстановления катализатора [114].

Предполагают, что оксиды хрома образуют твердые растворы в магнетите шпинельного типа.

Процесс приготовления катализатора включает следующие типовые стадии: 1) приготовление рабочих растворов; 2) осаждение гидроксида; 3) смешение исходных составляющих; 4) сушка; 5) таблетирование. ■ " ' ~

|

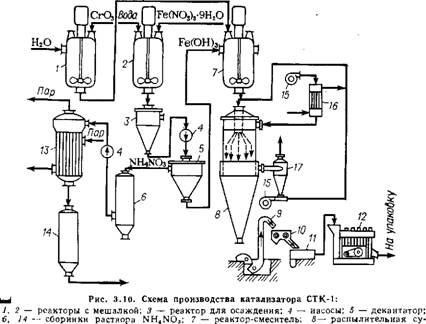

Шилка; 9 — элеватор; 10 — бункер; 11 — смеситель твердых фаз; 12 — таблеточная машина; 13 — выпарной аппарат; 15 — вентилятор; 16 — воздухоподогреватель; 17 — Циклон |

Технологическая схема представлена на рис. 3.10.

В реакторе 1, предварительно заполненном обессоленным конденсатом, при работающей мешалке и 80—90 °С растворяют Сг03. Параллельно в реакторе 2 готовят раствор нитрата железа. Растворение ведут при 60 °С и постоянном перемешивании. После растворения Fe(N03)3 в реакторе 3 осаждают гидроксид железа из раствора 25 %-й аммиачной водой:

Fe (N03)3 + 3NH4OH = Fe (OH)3 + 3NH4NOs.

Осаждение ведут при 60 °С, тщательном перемешивании и добавлении аммиачной воды небольшими порциями. Полученную суспензию насосом 4 перекачивают в декантатор 5, где она отстаивается в течение 2 ч, и далее осветленную жидкость сливают в сборник 6. Жидкость представляет собой 20 % раствор аммиачной селитры. После слива жидкости сгущенную суспензию дважды декантируют. Осветленную часть жидкости снова переводят в сборник 6, а сгущенная суспензия самотеком поступает в реактор-смеситель 7. Туда же подают раствор из реактора 1.

Суспензию катализатор ной массы перемешивают в течение получаса и подают в распылительную сушилку 8. Сушат подогретым воздухом, циркулирующим с помощью вентилятора. Воздух нагревают до 400 °С в воздухоподогревателе с помощью топочных газов, образующихся при сжигании природного топлива.

Влажность высушенного продукта не превышает 2 %. Сухую массу элеватором 9 подают через приемный бункер 10 в смеситель 11, где смешивают с графитом. Содержание графита в массе составляет около 1,5 % (масс.). Таблетирование производят в таблеточной машине 12.

Пористость фсв получаемых гранул в значительной степени определяется давлением Р прессования:

Фсв = е ехр (— аР). (3.25)

Здесь е — исходная пористость (порозность) гранул нлн порошка; а — константа, характеризующая способность порошка к уплотнению.

Иногда для придания большей прочности таблеткам порошок предварительно гранулируют со связующим веществом и только после этого направляют в таблеточную машину.

Аммиачная селитра насосом из сборника 6 подается в выпарной аппарат 13. Упаренный до концентрации 50—60 % раствор

|

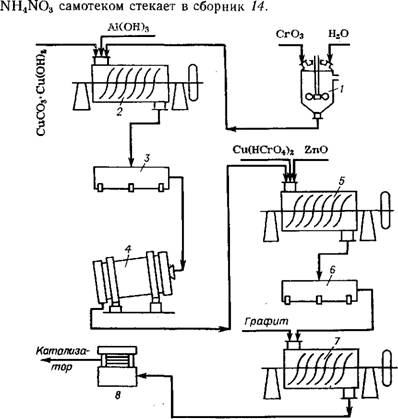

Рис. 3.11. Схема производства катализатора HTK-4: / — реактор с мешалкой; 2 — пластификатор; 3, 6 — сушилки; 4 — лрокалочиая печь; 5, 7 — смесители; 8 — таблеточная машина |

Катализатор НТК-4. Катализатор выпускается в виде таблеток размером 5x5 мм [14] состава % (масс.):

CuO 54±3 ZnO И±1,5

Сг203 14±1,5 А1203 19,6±2

Катализатор имеет следующие характеристики:

Насыпная плотность, г/см3.................................. 1,5-М,6

Удельная площадь поверхности, м2/г. . . 50-^60

Пористость, %..................................................... 50-^60

Прочность на раздавливание, МПа.... 35-^40

Стадию смешения исходного сырья — гидроксокарбоната меди, гидроксида алюминия и хромовой кислоты — проводят в пластификаторе 2 с паровым обогревом (рис. 3.11). Полученную массу сушат 8—10 ч на ленточной сушилке 3 при 100—120 °С, во вращающейся прокалочной печи 4, обогреваемой топочными газами, при температуре примерно 450 °С в течение 6—8 ч. Прокаленную шихту повторно смешивают со связующей добавкой (бихромат меди с оксидом цинка) в шнековом смесителе 5, подсушивают на ленточной сушилке 6 при 100—110 °С в течение 8—10 ч, смешивают в смесителе 7 с графитом и таблетируют на таблеточной машине 8.