Природные катализаторы и их активация

В качестве природных катализаторов для ряда процессов (крекинг, этерификация, полимеризация, производство серы из сернистых газов и другие) могут быть использованы боксит, кизельгур, железная руда, различные глины [153]. Природные катализаторы дешевы, технология их сравнительно проста. Она включает операции размола, формовки гранул, их активацию. Применяют различные способы формовки (экструзию, таблетиро - вание, грануляцию на тарельчатом грануляторе), пригодные для получения гранул из порошкообразных материалов, увлажненных связующими. Активация исходного сырья заключается в удалении из него кислых или щелочных включений длительной обработкой раствором щелочи или кислоты при повышенных температурах. При активации, как правило, увеличивается площадь поверхности контактной массы.

Наибольшее применение в промышленном катализе нашли природные глины: монтмориллонит, каолинит, бейделлит, бентониты и др. Они представляют собой смеси различных алюмосиликатов и продуктов их изоморфных замещений, а также содержат песок, известняк, оксиды железа, слюду, полевые шпаты и другие примеси. Некоторые природные алюмосиликаты, например каолин, обладают сравнительно высокой каталитической активностью в реакциях кислотно-основного катализа уже в естественном виде, после сушки и прокаливания. Большинство других требует более глубокой предварительной обработки кислотой при соответствующих оптимальных условиях (температура, концентрация кислоты, продолжительность обработки). В активированных глинах возрастает содержание Si02, а количество Na20, СаО, MgO, А1203 уменьшается. Часто для уменьшения потерь алюминия в глинах к активирующему раствору добавляют соль алюминия. При химической обработке повышается кислотность глин, происходит образование дополнительных пор, увеличивается общая пористость и удельная площадь поверхности.

Более ускоренная инактивация при эксплуатации природных глин, по сравнению с синтетическими алюмосиликатами, объясняется наличием в первых неудаленных щелочных включений, которые при температурах реакции выплавляются на поверхность и отравляют ее. Инактивация слабее в реакциях, протекающих при сравнительно низких температурах (например, полимеризация, алкилирование и другие).

Ниже рассмотрена технология природного активированного катализатора из бентонитовых глин (Асканского месторождения Грузинской ССР). Глина содержит, % (масс.):

Si02 64,8 MgO 5,3

А120з 24,7 S03 0,2

СаО 2,4 Na20 0,5

Fe203 2,7

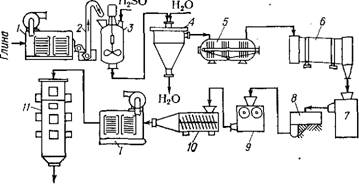

Процесс производства катализатора включает следующие основные операции: подготовку глины к активации, активацию ее серной кислотой, промывку активированной глины, фильтрование и пластическую обработку катализаторной массы, гранулирование, сушку и прокалку [154]. Сырую глину подсушивают до содержания влаги 10—15 % в камерных сушилках 1 (рис. 3.26) и подают ковшовым элеватором 2 в реактор 3 на активацию. Активацию осуществляют 13 %-й H2S04, которую предварительно закачивают в реактор 3 в количестве 60 % моногидрата от массы абсолютно сухого вещества активируемой глины. Температура активации составляет 100—102 °С, время 6 ч. Глина и кислота непрерывно перемешиваются пропеллерной мешалкой. Температуру поддерживают острым паром, подаваемым в реактор.

После активации глину промывают водой методом декантации в емкости 4. Время отстаивания — 12—16 ч. Требуется 5—6 де - кантационных циклов. Содержание S04~ в отходящих промывных

|

|

|

Катализатор Рис. 3.26. Схема производства катализатора из бентонитовых глин: 1 — камерные сушилки; 2 — ковшевой элеватор; 3 — реактор с мешалкой; 4 — емкость |

|

Для промывки; 5 гуиы; 9 ■ |

|

Фильтр-пресс; б — барабанная сушилка; 7 — мельница; 8 — бе - валковая машина; 10 — гранулятор; 11 — шахтная печь |

Водах при многократной промывке свежими порциями воды вычисляют по формуле:

СК = С„/(1 +Л0". (3.52)

Здесь Сн и Ск — начальная и конечная концентрации SO|— в суспензии, г/л; N — отношение объема промывочной воды на одну декантацию к объему суспензии; п — число декантаций.

Промытую суспензию отфильтровывают на фильтр-прессе 5 и с содержанием влаги 55—58 % направляют на блок сухих операций.

Гранулирование катализаторной массы в таблетки возможно при влажности ее 47—49 %. Для этой цели часть массы, снимаемой с фильтр-пресса, подсушивают в сушильном барабане 6, истирают в мельнице 7 и смешивают в бегунах 8 с оставшейся влажной частью. Для обеспечения однородности и пластичности смесь глины и порошка растирают в бегунах в течение 20 мин, после чего дополнительно пластифицируют на валковой машине 9. Далее массу формуют на грануляторе 10, вмазывая ее в перфорированный барабан и выталкивая полученные гранулы сжатым воздухом. Таблетки подсушивают в камерных сушилках 1 до содержания влаги 10—14 % и прокаливают 20—22 ч в шахтной печи 11 при 630—650 °С в среде дымовых газов, полученных от сжигания крекинг-газа. Остаточная влажность катализатора — 0,06—0,8%.

Катализатор используют для крекинга тяжелого сырья. Его химический состав, % (масс.):

А1203 18,5 MgO 2,6

Si02 74,6 SO?" 0,5

Fe203 21 Na20 0,4

CaO 11

Насыпная плотность — 0,763 г/см3; выход [% (масс.)]: дистиллята— 80,4; бензина — 28,7; газа — 13,1; кокса — 5,9.

На основе рассмотренной технологии предложен метод получения частиц катализатора микросферической формы [155]. Для этой цели часть активированной глины после промывки и отжима на фильтр-прессе высушивают и в виде сухого порошка смешивают с оставшейся влажной частью таким образом, чтобы полученная масса имела влажность примерно 42 %. Массу уплотняют перетиркой на вальцовой машине, разводят водой до образования жидкой суспензии, содержащей около 70 % влаги, и направляют в верхнюю часть распылительной сушилки. Туда же поступают топочные газы, имеющие температуру 400—500 °С.

Сушильная камера имеет диаметр 80 см и высоту 12 м. Поток распыленной суспензии вместе с потоком дымовых газов движется в колонне в направлении сверху вниз. Скорость движения примерно 0,2 м/с. Полученные гранулы отсеивают от пыли.