Примеры производства отдельных контактных масс

Катализаторы конверсии углеводородов с водяным паром. Для

Паровой, пароуглекислотной, паровоздушной конверсии газообразных углеводородов с целью получения технического водорода и различных технологических газов отечественной промышленностью освоен выпуск катализаторов марок ГИАП (ГИАП-3 низкотемпературный, ГИАП-3 высокотемпературный, ГИАП-4, ГИАП-5 и др.), состоящих в основном из оксидов никеля и алюминия [14, 122].

Важным фактором, влияющим на активность катализатора, является подбор носителя, обеспечивающего большую механическую прочность и высокоразвитую каталитическую поверхность. Наибольшее применение в качестве носителя нашли оксиды алюминия и магния, портландцемент, шамот, природные глины [135].

Лучшими промоторами никелевого катализатора, нанесенного на А1203, являются MgO, Cr203, ТЮ2. Содержание никеля в различных катализаторах колеблется от 4 до 20 % (масс.) [14]. Катализатор ГИАП-3 предназначен для получения водорода из природного газа. Он имеет следующие характеристики:

Состав, % (масс.):

А-А1203 .................................................................. 93

7-А1А.................................................. 1,8

NiO...................................................... 5,1

Плотность, г/см3:

Насыпная.............................................. Примерно 1,0

Кажущаяся............................................. » 2,0

Истинная............................................... » 3,1

Объем пор, % .............................................................. » 35

Удельная площадь поверхности, м2/г » 5

Прочность на раздавливание, МПа Не менее 4,5

Катализатор выпускают в виде гранул цилиндрической формы <14x14 мм) или колец (14x14x5 мм).

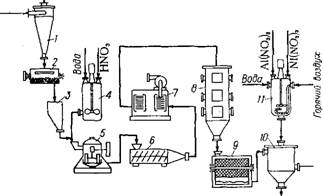

Технологическая схема производства показана на рис. 3.15. Оксид алюминия пневмотранспортом через циклон 1 подают в шаровую мельницу 2, где он размалывается в течение 24—36 ч до размеров 20—30 мкм и далее поступает в бункер 3. Азотную кислоту (45—47 %-ю) подают в реактор 4, где ее разбавляют дистиллированной водой до содержания 19—20 %. Размолотый А1203 загружают в бегуны 5 для перемешивания с кислотой до образования густой однородной эластичной массы. Массу формуют в формовочной машине 6 методом экструзии в кольца или цилиндрики, гранулы помещают на противни и на вагонетках провяливают в туннельной сушилке 7 в течение 10—12 ч в токе подогретого воздуха. Далее носитель сушат горячими (130—150 °С) топочными газами. Для увеличения механической прочности и термостойкости катализатора гранулы А1203 прокаливают при 1000—1400 °С в шахтной печи 8 в токе топочных газов, полученных при сжигании природного газа. Температуру в печи поднимают постепенно со скоростью 30 °С в 1 ч. По достижении 1400 °С А12Оэ начинают охлаждать с той же скоростью воздухом, нагнетаемым вентилятором. Прокаленный и отсеянный от пыли на ситах 9 носитель поступает в пропиточный реактор 10, снабженный перфорированной трубой для подачи горячего воздуха.

А1А

|

На упаковку Рис. 3.15. Схема производства катализатора ГИАП-3: І — циклон; 2 — шаровая мельница; 3 — бункер; 4 — реактор для разбавления; 5 ■бегуны; 6 — формовочная машина; 7 — туннельная сушилка; 8 — шахтная печь; 9 сита; 10 — пропиточный реактор; И — реактор для растворения солей |

Пропитку производят водными растворами солей Ni (N03)2 и А1 (N03)3, взятых в соотношениях, позволяющих получить требуемый состав катализатора [17, 131 ]. Проникновение раствора внутрь гранул носителя определяется условиями пропитки [см. уравнение (3.36) ]. Содержание Si02 в носителе должно быть не более 0,5 %, так как при температурах выше 900 °С никель образует с Si02 неактивный силикат никеля. В исходном; носителе нежелательно присутствие CuS04, поскольку при восстановлении катализатора он выделяет сероводород, являющийся ядом.

Носитель пропитывают в течение 30—40 мин, пропиточный раствор готовят растворением сухих солей в реакторе 11, снабженном мешалкой. По окончании пропиточного цикла раствор удаляют, а твердую фазу сушат воздухом, поступающим в перфорированную трубу с температурой 300—350 °С; далее носитель охлаждают до 30—40 °С, снова пропитывают и сушат. Количество пропиток определяется содержанием NiO в катализаторе. Пропитанный носитель прокаливают в том же реакторе при 450— 500 °С в течение 5 ч. При переходе от сушки к прокаливанию постепенно увеличивают температуру воздуха, поступающего в трубу: от 350 до 450—500 °С в течение 3—4 ч при скорости подъема температуры около 50 °С в 1 ч. Разложение солей идет по реакциям:

Ni (N03)2 = NiO + 2NOa + V»04, 2A1 (NOs)3 = A1203 + 6N02 + 3/202.

Катализатор охлаждают в течение 4 ч примерно до 150 °С. выгружают и отсеивают от пыли. Заключительным этапом является восстановление никеля водородом при 400 °С или паро - метановой смесью при 600—800 °С. В процессе восстановления образуется металлический Ni, являющийся собственно катализатором. Присутствие кислорода или большого избытка водяного пара приводит к образованию алюмината никеля Ni (А102)2, неактивного при конверсии метана [37]. Степень конверсии СН4 при 800 °С составляет не менее 60 [22].

Катализатор марки И К для окисления S02. Катализатор представляет собой кольца размером 8,2x8,5x2,3 мм и имеет следующий примерный состав, % (масс.):

V205 9,0

К20 16,0

Si02 75,0

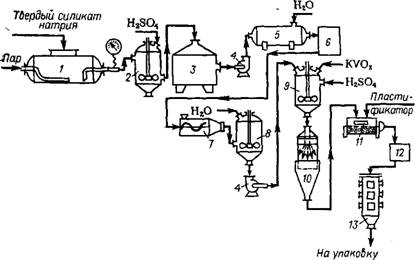

Константа скорости реакции при 420 °С составляет не менее 0,7-10"5 с"1-Па-1, при 485 °С равна или более 1,0-10~5 с^-Па"1 (а. с. СССР, 247919) [136]. Технологическая схема включает следующие основные стадии: приготовление раствора жидкого стекла; получение носителя (силикагеля); приготовление щелочного раствора KV03; получение катализаторной суспензии; сушка суспензии; формование гранул; термообработка.

|

Рис. 3.16. Схема производства катализатора ИК: 1 — автоклав; 2 — реактор-осадитель; 3 — реактор-вызреватель; 4 — насос; 5 — автоматический фильтр-пресс; 6 — транспортер; 7 — реверсивный шиек; 8 — репульпатор; S — смеситель; 10 — распылительная сушилка; 11 — шаровая мельница; 12 — таблеточная машина; 13 — шахтиая печь |

Раствор жидкого стекла готовят в автоклаве 1 (рис. 3.16) из силикат-глыбы состава, % (масс.): Si02 — 75; Na20 — 25; CaO — не более 0,4. Силикатный модуль составляет 2,5-^-2.7. В автоклаве поддерживают давление (4-^7) • 105 Па, температуру 130—140 °С, рабочая концентрация раствора в пересчете на Si02 — 60 г/л. Получение силикагеля производят в реакторах - осадителях 2, куда подают жидкое стекло и H2S04: Na20- -2,6Si02 + H2S04 -»- 2,6Si02 + Na2S04 + H20.

РН осаждения лежит в пределах 5—6,5. Суспензия силикагеля поступает в каскад реакторов-вызревателей 3, где идет вызревание (старение) осадка. Время старения 18—20 ч. Далее суспензию насосом 4 подают на фильтрование в автоматический фильтр - пресс 5, на котором осадок фильтруют и отмывают от SC>4 ~ горячей (~60 °С) обессоленной водой. Отфильтрованный осадок Si02 сбрасывают через течки на транспортеры 6 и далее реверсивным шнеком 7, который одновременно служит для гомогенизации осадка, подают попеременно в один из репульпаторов 8, куда также поступает вода. Насос 4 перекачивает суспензию в смеситель 9, где ее смешивают с ванадатным щелоком и серной кислотой (50 %-й). В распылительной сушилке 10 в токе топочных газов катализатор высушивают до конечной влажности 8 %. Сухой продукт пневмотранспортом направляют на приготовление формовочной пасты, получаемой смешением с пластификатором (смесь графита и стеариновой кислоты) в шаровой мельнице 11. Гранулы, получаемые в таблеточной машине 12, сушат при 80— 100 °С и прокаливают в шахтной печи 13 при 500 °С.