Печи для термообработни

Термообработка — одна из важных операций в производстве катализаторов. Обычно это заключительная технологическая стадия, хотя в некоторых производствах аппараты для термообработки используют и в процессах проведения подготовительных операций. Термообработку проводят в прокалочных печах, устройство которых часто весьма сходно с устройством сушилок. Во многих случаях сушку и прокаливание проводят в одном аппарате, разделенном на соответствующие зоны, например в шахтных, барабанных, туннельных печах. В аппаратах периодического действия, например камерного типа, операции сушки и прокалки разделены временным интервалом. В большинстве печей теплоносителем служат топочные газы. В малотоннажных производствах и при необходимости создания нейтральной атмосферы используют электрообогрев.

В существующих катализаторных производствах наиболее распространены прокалочные печи шахтного, туннельного и барабанного типа, а для малотоннажных производств — камерные печи. Разработаны также конструкции печей КС с комбинированным радианионно-конвективным нагревом.

Шахтные печи с движущимся под действием гравитационных сил слоем гранулированного или таблетированного катализатора являются наиболее простыми реакторами для термообработки. Их широкое применение в катализаторных производствах обусловлено незначительными потерями катализатора из-за разрушения или истирания, надежностью работы. По конструкции такие печи принципиально не отличаются от описанных выше шахтных сушилок. Значительно более жесткий температурный режим работы печей по сравнению с сушилками сказывается главным образом на выборе конструкционных материалов для изготовления основных элементов. Используют печи периодического и непрерывного действия. Разовая загрузка в печи периодического действия для различных конструкций составляет 400—5000 л. Производительность печей непрерывного действия находится в пределах от 20 до 650 кг/ч. Температура прокалки 500—1440 °С.

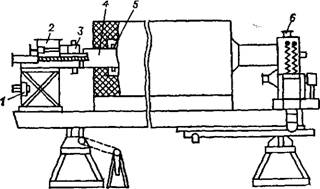

В качестве примера на рис. 4.15 показан общий вид многозонной сушильно-прокалочной печи для термообработки ванадиевых катализаторов окисления оксида серы (IV). В зоне I происходит сушка гранул катализатора, поступающих в печь с начальной влажностью 30 %. Температура сушильного агента (топочные газы) на входе 120 °С, на выходе — 100 °С, расход 22 000 м3/ч. Температура катализатора в этой зоне достигает 80 °С. В зонах II и III происходит нагрев катализатора до 500 °С топочными газами, поступающими с температурой 550 °С в количестве 8500 м3/ч. В IV зоне осуществляется прокалка при 600 °С при расходе теплоносителя 2700 м3/ч. В зоне V катализатор охлаждается воздухом до 40 °С. Расход воздуха, поступающего при температуре 20 °С, составляет 3700 м3/ч. Время пребывания катализатора в печи 12 ч. Корпус печи, элементы шахты и туннели-короба в зоне высоких температур выполнены из легирующих сталей Х18Н10Т и Х17Н13М2Т.

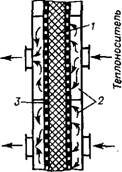

В традиционных шахтных печах не всегда удается обеспечить равномерность температур по сечению аппарата, и катализатор испытывает при перемещении существенные перепады температуры, в ряде случаев приводящие (особенно в верхней зоне при повышенной влажности материала) к разрушению гранул. Кроме того, в шахтных печах затруднена термообработка мелкозернистых материалов из-за опасности их уноса потоком теплоносителя. Для предотвращения таких нежелательных явлений разработаны конструкции шахтных печей, обеспечивающих термообработку в тонком слое при конвективном теплообмене. Принципиальная схема таких печей показана на рис. 4.16. При движении в зазоре между двумя теплообменными поверхностями (толщина зазора 50—200 мм) зернистый материал достаточно равномерно прогревается, а отсутствие вертикальных газовых потоков обеспечивает возможность термообработки даже порошкообразных материалов.

Туннельные печи по устройству принципиально не отличаются от соответствующих конструкций сушилок. В печах такого типа кроме прокаливания можно проводить и спекание оксидов. В большинстве печей в качестве теплоносителя используют топочные газы.

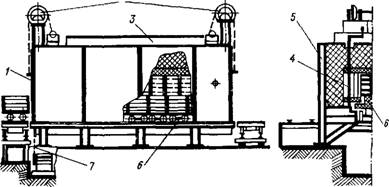

На рис. 4.17 показана туннельная печь производства катализаторов конверсии оксида углерода (II) [186]. Печь прямоугольной формы с арочным сводом футерована шамотным и магнезито - хромовым кирпичом. По рельсовым путям передвигаются с помощью толкателя 26 вагонеток, загруженных таблетками носителя катализатора. Печь разделена на шесть температурных зон,

В которых осуществляется сушка, нагрев, прокалка и охлаждение обрабатываемого материала. Температура в зоне сушки 200 °С. Сушильный агент — топочные газы. Время пребывания

|

Термообрабатывае - мый материал

|

Рис. 4.15. Печь шахтная многозонная

|

|

Рис. 4.16. Схема шахтной печи с конвективным теплообменом в тонком слое: 1 — зона прохождения зернистого материала; 2 — зона прохождения теплоносителя; 3 — щели для ввода теплоносителя в слой зернистого материала

- ^уіФір J ;________________ 1_____ ВДЩ^

12 11 W 3 8 7

Рис. 4.17. Печь туннельная для прокалки катализаторов конверсии оксида углерода (И):

1 — каркас печи; 2 — рециркуляционный трубопровод; 3 — площадка; 4 — топка; •5 — механизм для подъема двери; 6 — камера охлаждения; 7 — рельсовый путь; 8 — балка; 9 — тележка; 10 — дверь; 11 — цепной толкатель; 12 — камера загрузки

Носителя в зоне — 4 ч. В конце зон нагрева температура таблеток достигает 1740 °С за счет теплоты топочных газов, поступающих противотоком движению вагонеток из зоны прокалки, и в результате дополнительного нагрева от сжигания природного газа в обогащенном кислородом воздухе. Продолжительность пребывания материала в зоне нагрева 8 ч. Температуру в зоне прокалки поддерживают в пределах 1790—1810 °С. Для обеспечения такой температуры смесь природного газа, воздуха и технического кислорода сжигают в отдельном горелочном туннеле. Время пребывания таблеток в этой зоне 4 ч. В трех зонах охлаждения температура носителя с помощью воздуха уменьшается за 10 ч до 50 °С. Общая продолжительность термообработки 26 ч. Производительность печи 500 кг/ч.

Когда присутствие продуктов горения отрицательно сказывается на качестве катализатора или необходимо создание строго определенной атмосферы в зоне прокаливания, применяют электрические прокалочные печи. На рис. 4.18 представлена туннельная прокалочная электрическая печь сопротивления. Катализатор прокаливают в кварцевых или

|

Г

Рис. 4.18. Электрическая туннельная печь: І — дверь; 2 — механизм подъема дверей; 3 — электрораспределитель; 4 — нагревательные стержни; 5 — корпус; 6 — тележка; 7 — механизм толкателя |

|

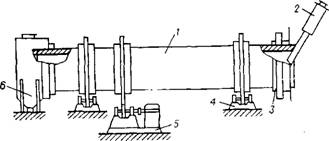

Рис. 4.19. Барабанная прокалочиая печь: / — барабан; 2 — течка; 3 — уплотнительное кольцо; 4 — опорная станция; S — механизм для вращения барабаиа; 6 — короб для выгрузки |

Керамических кюветах, установленных на тележках 6. Корпус 5 печи выполнен из листового и профильного проката. Эта печь по температурному режиму также разбита на несколько зон. В первой зоне происходит нагрев, а в последней — охлаждение прокаленного катализатора. В центральной части печи в специальных нишах вертикально установлены селитовые нагревательные стержни 4. Параболический профиль ниш обеспечивает равномерное отражение тепловых лучей. Зона прокаливания разделена на несколько секций, в каждой из которых установлено 12 сели - товых стержней, соединенных по четыре в треугольник. Нагрузку и температурный режим в каждой секции регулируют с помощью трансформаторов в соответствии с технологическим регламентом. Печь футерована шамотом и теплоизолирована минеральной ватой. Для охлаждения прокаленного катализатора и футеровки предусмотрены каналы, снабженные шиберами для регулирования температуры.

Барабанные пени в катализаторных производствах нашли широкое применение. Как правило, в них проводят непрерывные термохимические процессы обжига и восстановления материалов при температуре до 900 °С. Теплота термообрабатываемому материалу передается или непосредственно от раскаленных топочных газов, или через корпус барабана либо керамические муфели. Возможность использования газообразного, жидкого топлива или электронагрева, совмещения операции термообработки и обкатки гранулированных материалов, простота и надежность в эксплуатации обусловливают практическую целесообразностьрасширения использования этих печей. По конструкции барабанные прокалочные печи и барабанные сушилки близки (рис. 4.19). Диаметр барабанов промышленно осЕоенных печей 1 —1,6 м, длина 8—18 м. Внутри барабаны футерованы огнеупорным кирпичом. Перемещение прокаливаемого материала в сторону выгрузки обеспечивается установкой барабана под углом 2—8° к горизонту.

|

|

Печи для термообработки материалов, допускающих прямой контакт с топочными газами, оборудованы отдельно стоящими топками или откатными головками, служащими топочными камерами. Топочные газы и обрабатываемый материал движутся прямотоком или противоточно. Рабочая температура в зоне прокалки в таких печах достигает 650 °С. Производительность — 40—500 кг/ч.

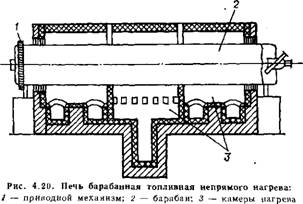

В тех случаях, когда недопустим прямой контакт прокаливаемого материала и топочных газов или воздуха, используют топливные или электрические барабанные печи непрямого нагрева. В таких печах вращающийся барабан помещен внутри пламенной (рис. 4.20) или электрической нагревательной камеры.

Барабанные электропечи целесообразно использовать для тепловой обработки в нейтральной или восстановительной атмосфере сыпучих порошкообразных материалов. Основым элементом электропечи (рис. 4.21) [186] является нагревательная камера 5,

|

Рис. 4.21. Печь барабанная электрическая: 1 — привод механизма загрузки: 2 — механизм загрузки; 3 — загрузочная головка; 4 — Оарабаи; 5 — нагревательная камера; 6 — разгрузочная головка |

Вращающийся барабан 4, загрузочные и разгрузочные механизмы. Электронагреватели выполнены в виде съемных рамок из нихро - мовой ленты. Они расположены на своде и поде нагревательной камеры.

Барабанные электропечи выполнены из хромоникелевых сталей и допускают эксплуатацию при температуре до 900 °С. Мощность печей 10—200 кВт. Производительность до 70 кг/ч.

Печи с кипящими слоями рационально применять при термообработке прочных катализаторов, обладающих высокой устойчивостью к истиранию. Таким условиям в основном отвечают катализаторы, предназначенные для эксплуатации в реакторах с кипящими (взвешенными, псевдоожиженными) слоями. Изотер - мичность при термообработке в кипящем слое исключает как локальные перегревы катализатора, так и возможность недостаточного прокаливания; не происходит спекания и слеживания катализатора. При этом термообработку совмещают с обкаткой частиц для удаления механически непрочного поверхностного слоя, сглаживания острых кромок и придания частицам сфероидальной формы. Теоретические основы работы высокотемпературных установок с кипящими слоями приведены в [35, 187, 188].

Главным недостатком однозонных печей КС является повышенный расход теплоты, поскольку для псевдоожижения большинства катализаторов требуются относительно высокие линейные скорости газа. Снижение же общего расхода теплового агента за счет повышения высоты слоя при одновременном уменьшении диаметра печи невыгодно из-за большого гидравлического сопротивления взвешенного слоя.

Более целесообразно применение многозонных печей КС, в которых теплота топочных газов, выходящих из зоны прокалки, используется для нагрева в режиме псевдоожижения поступающего на термообработку катализатора, а теплота катализатора, отводимого из зоны прокалки, обеспечивает нагрев воздуха, подаваемого затем в топку. Многозонные печи КС для прокалки катализаторов имеют производительность до 800 кг/ч.

При прокалке в печах КС газораспределительная решетка принимает основную тепловую нагрузку. Поэтому газораспределитель должен не только равномерно распределять тепловой агент по сечению аппарата, но и выдерживать высокие термические напряжения, не окисляясь и не деформируясь при температурах, существенно выше 650 °С. Для работы до 800 °С используют решетки и колпачки из высоколегированных сталей. Для более высоких температур применяют решетки из жаропрочных силикатных материалов, не подвергающихся короблению. Удельная тепловая нагрузка в печах КС достигает 1,5-103 кВт/м2.

С целью снижения тепловой нагрузки на газораспределительный узел весьма перспективен радиационный нагрев кипящего слоя путем излучения нагретой поверхности, расположенной над

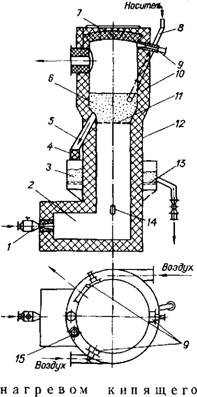

Рис. 4.22. Прокадрчная печь с конвективно-радиационным нагревом кипящего слоя:

1 — форсунка; 2 — форкамера; 3 — камера охлаждения прокаленного продукта; 4 — питатель; 5, 8 — течки для выгрузки и загрузкн катализатора; 6 — кипящий слой; 7 — свод; 9 — горелки; 10 — футеровка; 11, 13 — решетки; 12 — корпус; 14 — фурма для подачи воздуха; 15 — штуцер для ввода и вывода воздуха

Кипящим слоем прокаливаемого материала. П е ч и с радиационным нагревом кипящего слоя прошли опытную проверку при прокаливании силикагелей и алюмосиликатов, используемых при производстве ряда катализаторов [189]. Выявлены основные достоинства таких печей ■— возможность псевдоожижения газом с невысокой температурой и взаимонезависимость подвода теплоты и взвешивающего агента, что позволяет использовать в качестве последнего газы, безвредные для прокаливаемого материала.

Перспективны также печи скомбинированным слоя-— радиационным излучением и конвективным теплообменом с горячим тепловым агентом, вдуваемым под газораспределительную решетку.

|

|

На рис. 4.22 показана прокалочная печь с конвективно-радиационным нагревом кипящего слоя алюмосиликатного катализатора и носителя. В нижней части печи расположена топочная камера, в которой сгорает смесь природного газа (расход 20 м3/ч) с воздухом. Температуру газов, поступающих под газораспределительную решетку 11 (выполнена из стали Х17НЗМ2Т), поддерживают в пределах 790—800 °С. Цилиндрический корпус 12 печи футерован диатомитовым и шамотным кирпичом. В пространстве между решеткой 11 и сферическим сводом из жаропрочного бетона находится зона прокалки с кипящим слоем 6 термообрабатываемого материала. Свод 7 разогревается тремя газовыми горелками до 300 °С. Подача природного газа в горелки — 25 м3/ч. Излучение свода обогревает поверхность «зеркала» кипящего слоя, образующегося при прохождении топочных газов со скоростью 0,7— 0,8 м/с. Глубина прогрева 5—6 мм при общей высоте кипящего слоя 400—500 мм и подаче исходного катализатора через течку 8 85 кг/ч.

Вследствие интенсивного перемешивания в условиях псевдоожижения время пребывания частиц термообрабатываемого материала в зоне интенсивного инфракрасного обслучения не превышает нескольких секунд, в течение которых частицы прогреваются примерно до 1000 °С, а затем смешиваются в глубине слоя •с менее нагретыми частицами, отдавая избыток теплоты. Это обеспечивает возможность поддерживать температуру кипящего слоя на несколько десятков градусов выше температуры топочных тазов, проходящих через решетку 11. Катализатор (носитель) из зоны прокалки через течку 5 выводят в кольцевую камеру охлаждения 3. Ширина зоны охлаждения 500 мм. Через газораспределительную решетку 13 пропускают воздух, обеспечивающий при скорости 0,5 м/с псевдоожижение катализатора и охлаждение «го до 40—50 °С.

Воздух, выходящий из камеры охлаждения, используют для сжигания природного газа в топочной камере. Теплоту топочных газов, выходящих из зоны прокалки с температурой до 1100 °С, используют для сушки катализаторов или носителей.

Внутренний диаметр печи 1—1,2 м, высота — 9 м; производительность — до 2 т/сут.

Испытания носителя, прокаленного в радиационной печи КС, показали, что для получения продукта с требуемыми прочностными характеристиками время пребывания частиц в прокалочной зоне может не превышать 1 ч. При прокаливании в условиях стационарного слоя (в муфельных и туннельных печах) соответствующее время должно быть не менее 5 ч.

Подобные конструкции печей целесообразно применять ДЛЯ термоактивации катализаторов, например при получении активных форм оксида алюминия при быстром нагреве гид - роксида (в виде глинозема) в высокотемпературном кипящем слое.

Камерные прокалочные печи, как правило, выполняют с электрическим обогревом и используют в малотоннажных катализаторных производствах или когда требуется проводить процессы при температурах, превышающих 1000 °С. В них осуществляют спекание оксидов металлов, восстановление металлических активных компонентов из оксидов. Их применяют также при производстве плавленых катализаторов. Например, при производстве катализаторов для синтеза аммиака плавление железа с введением промоторов осуществляют виндукционной печи при разовой загрузке 150 кг сырья [186]. Мощность печи 100 кВт. Процесс проводят при 1600 °С. Печь периодического действия. Длительность цикла 1,5 ч.

Камерные печи сопротивления используют при производстве катализаторов из плавленого оксида ванадия (V) и других катализаторов.