Общая технологическая схема

|

Растворение — процесс перехода твердой фазы в жидкую. В растворенном и в значительной мере диссоциированном состоя- |

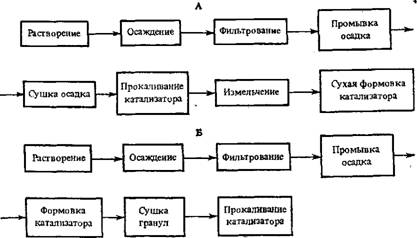

На схеме 1 представлено получение осажденных контактных масс. Указанный порядок приготовления в каждом конкретном случае может изменяться, возможно совмещение отдельных операций или их отсутствие.

|

Схема I. Приготовление осажденных катализаторов при сухом (Л) и влажном (£) способах формовки

|

Нии увеличиваются подвижность и химическая активность молекул. В производстве осажденных катализаторов растворяют практически чистые твердые соединения (чаще всего соли в воде), перевод которых в раствор позволяет ускорить проведение последующих химических реакций.

Оксидные катализаторы получают, как правило, из более или менее концентрированных растворов соответствующих солей (нитратов, ацетатов, оксалатов и др.).

Для приготовления растворов исходных веществ либо используют готовые кристаллические соли, либо растворяют соответствующие оксиды, гидроксиды, карбонаты в кислотах или щелочах.

При взаимодействии соли с водой происходит гидратация, приводящая к образованию гидратированного катиона, который далее гидролизуется по схеме [41]:

Мет+ + пН20 [Me (НаО)„]т+, [Me (Н20)п]т+ + рН20 ^ [МеН20)п_р ■ (ОН)]т~р + рН30+.

Продукты гидролиза полимеризуются в комплексы — [Ме(ОН)т 1 п^, где п зависит от условий гидролиза и природы металла и может изменяться в широких пределах. Состав раствора может в значительной степени изменяться во времени и зависит от природы катиона, рН среды, температуры, концентрации и т. д.

Глубина гидролиза исходных веществ оказывает значительное влияние как на физические свойства осадков, так и на каталитические свойства катализатора [41 ].

Средняя (суммарная) скорость процесса, определяемая количеством вещества Gp, которое растворяется за время тр, равна [24]:

Gp/tp = (D/б) Fср (Ср - С0) = pFCp (Ср - С0). (3.1)

Здесь б —-толщина диффузионного пограничного подслоя; fcp'— средняя во времени поверхность растворения; Ср — концентрация насыщенного раствора; С0 — средняя концентрация растворяющегося вещества в основной массе раствора; р — коэффициент массоотдачи в жидкой фазе.

Перемешивание, позволяющее уменьшить б и равномерно распределить твердые частицы в жидкой фазе, ускоряет растворение.

|

97 |

Другим фактором, ускоряющим процесс, является температура. С ростом температуры увеличивается значение коэффициента диффузии D и соответственно массоотдачи вследствие уменьшения вязкости жидкой фазы. Для большинства веществ с повышением температуры растворимость в воде (Ср) непрерывно возрастает. Одновременно повышается и скорость растворения. К таким веществам относятся большинство хлоридов, нитратов, солей аммония. Однако у таких солей, как Na2S04, K2S04, MgS04, Na2C03, Na3P04, с ростом температуры растворимость вначале увеличивается, а затем уменьшается и при определенной температуре практически доходит до нуля [102].

7 П/р И. П. Мухленова

Более быстрому растворению способствует измельчение исходного сырья, т. е. возрастание Fср.

Растворение проводят в реакторах с механическим или пневматическим перемешиванием. Возможно применение противоточ - ных смесителей (например, шнековых) с механическим перемещением твердого материала навстречу потоку растворителя. Противоток позволяет повысить значение (Ср — С0) в конце растворения твердого вещества.

Осаждение — процесс образования твердой фазы в результате химической реакции при сливании растворов исходных компонентов. Переход растворенного вещества в осадок — совокупность двух процессов: образования зародышей твердой фазы и роста кристаллов [24, 103] или укрупнения ге'леобразных частиц при одновременном их осаждении. Каталитически активными формами являются термодинамически неустойчивые состояния вещества, процесс образования которых следует проводить в условиях, далеких от равновесия. Кристаллизация ускоряется при понижении температуры.

Число зародышей (центров кристаллизации) п связано со степенью пересыщения С/Ср соотношением:

П = А (С/Ср — 1). (3-2)

Здесь А — коэффициент пропорциональности; С — концентрация раствора.

Чем больше пересыщение С/Ср, тем больше образуется центров кристаллизации и тем более мелкий и активный получается осадок [103]. Для увеличения числа зародышей кристаллизации следует использовать концентрированные исходные растворы. Повышение температуры и рН среды, а также увеличение ионной силы раствора способствуют уменьшению п.

Скорость образования зародышей зависит также от механического воздействия на раствор. Перемешивание вносит, по-видимому, ту энергию, которая необходима для начала процесса кристаллизации. Благоприятствуют образованию зародышей воздействие электрического, магнитного полей, ионизированное излучение, внесение в зону зародышеобразования кристаллитов данного вещества или посторонних включений.

В технологии важны скорости осаждения и фильтрования, влажность осадка, зависящая главным образом от размера частиц, удельной поверхности и плотности, а также от степени гидратации (сольватации) и набухания частиц [103]. Образование осадка может определяться скоростями зарождения и роста частичек, а также скоростью их осаждения в растворе.

Количество Goc осажденного за время тос твердого вещества из раствора при росте кристаллов описывают обычным уравнением скорости гетерогенного процесса [5]:

|±2«=feF0C(C-Cp). (3.3)

А 1ос

Здесь Foc — поверхность образующегося осадка.

Любой осадок полидисперсен. Растворимость мелких кристаллов всегда несколько выше, чем крупных. Поэтому при осаждении кроме образования зародышей и роста кристаллов происходит укрупнение кристаллов за счет растворения более мелких.

Соотношение между первичными и вторичными кристаллами и характер упаковки первичных кристаллов в объеме реального вторичного кристалла оказывает существенное влияние на технологию катализаторов (фильтруемость, реологические свойства осадков, усадку при сушке) и их свойства (удельную площадь поверхности, пористую структуру, термостойкость, топохимиче- ские превращения при прокаливании, активность) [104].

Для случая малорастворимых осадков образование кристаллов идет не по классическому механизму кристаллизации через растворение, а по механизму «ориентированного наращивания», включающему три этапа:

1. Образование зародышей при распаде полимерной структуры в пределах объема каждой из первичных частиц осадка с последующим формированием элементов решетки.

2. Переход зародышей в центры кристаллизации, характеризующиеся большей степенью упорядоченности структуры.

3. Ориентированное наращивание зародышей сначала на определенные грани центра кристаллизации, а далее на такие же грани вторичного кристалла. При этом в зависимости от условий старения осадка образуются разнообразные морфологические структуры вторичных кристаллов гидроксида [104].

По способности к кристаллизации гидроксиды можно разбить на три группы:

1) аморфные — практически не кристаллизуются, например силикагель;

2) Mg(OH)2, Sn(OH)2, Cd(OH)2 — кристаллизуются настолько быстро, что аморфную фазу удается наблюдать лишь в особых условиях;

3) аморфные гидроксиды Ті, Zr, Fe, Си, А1, а также гидрати - рованные оксиды пятивалентной сурьмы и четырехвалентного олова — кристаллизуются сравнительно медленно; часто этот процесс сопровождается химическими и фазовыми превращениями

[105].

Скорость осаждения для частиц шарообразной формы можно рассчитать по уравнениям [24]:

|

|

|

Woc — (ламинарная область, Re 2), |

(3.4)

(Рт»-РГ

Woc « 0,78---------- VQ|285 Мз--------- (переходная область, 2 < Re < 500), (3.5)

|

|

(турбулентная область, Re> 500). (3.6)

|

7 |

99

Здесь d3 —диаметр частицы (зерна); g— ускорение свободного падения; Ртв — плотность твердой частицы; р — плотность среды; — вязкость среды; Re = Юос^зр/ц.

Скорость осаждения нешарообразных частиц w„c меньше скорости осаждения сферических частиц. Для расчета значения w'0z вводят поправочный коэффициент формы Ф и тогда:

Иос = Фиос - (3-7)

Для округлых частиц Ф 0,77, угловатых —Ф « 0,66, продолговатых— Ф « 0,58, пластинчатых—Ф « 0,43 [24].

В зависимости от специфики получаемого катализатора к операции осаждения предъявляют определенные требования: полнота осаждения, селективность с целью освобождения осадка от нежелательных примесей, высокая степень однородности твердой фазы, характер осадка, состав исходного раствора, возможно меньшая стоимость осадителя и другие.

Характер выделяющегося осадка (дисперсность, пористость, форма частиц) определяется температурой осаждения, рН среды, исходным составом раствора, его концентрацией, интенсивностью перемешивания, порядком слива растворов, условиями введения осадителя [47, 103]. Форма частиц суспензий весьма разнообразна: близкая к сферической, игольчатая, палочкообразная и т. д. Осадки, полученные при переменном рН, как правило, содержат продукты неполного гидролиза, что приводит к уменьшению поверхности.

Периодическое осаждение, даже при получении однокомпо - нентных катализаторов и интенсивном перемешивании, дает неоднородный по составу продукт. Непрерывное осаждение позволяет получить более однородный катализатор, поскольку в этом случае все время сохраняются постоянными концентрация реагентов и рН раствора [47]. При получении многокомпонентных и многофазных контактных масс достичь микрооднородности еще сложнее. Вследствие различной растворимости осажденных соединений состав твердой фазы в начале и конце осаждения может оказаться неодинаковым. Это бывает, например, при соосаждении смесей гидроксидов металлов из растворов солей. Осаждение не происходит одновременно, а определяется рН среды [106]:

TOC \o "1-3" \h \z Mg(OH)2 [10,5 Pb(OH)2 6,0 Zn(OH)2 5,2

AgOH 9,5 Be(OH)2 5,7 А1(ОН)3 4,1

Mn(OH)2 8,5—8,8 Fe(OH)2 5,5 Sn(OH)2 2,0

Co(OH)2 6,8 Cu(OH)2 5,3 Fe(OH)3 2,0

Ni(OH)2 6,7 Cr(OH)3 5,3

Таким образом, в процессе нейтрализации кислых растворов при хорошем перемешивании первым будет выпадать в осадок гидроксид с меньшим значением рН осаждения. Гидроксиды, обладающие близкими значениями рН осаждения, осаждаются одновременно. Совместное осаждение гидроксидов приводит к образованию смешанных кристаллов, внедрению одного гидроксида в решетку другого, поверхностной адсорбции осадком, образующимся первым, другого осадка.

Для рассматриваемой группы катализаторов характерна зависимость активности от природы исходных реагентов (солей и оснований). Объясняется это адсорбцией аниона соли и катиона основания с образованием основных солей, присутствующих в небольших количествах в прокаленном препарате.

Чаще всего применяют периодическое осаждение, при котором в раствор исходных компонентов вливают осади - тель. Осаждение проходит при непрерывно изменяющихся условиях (концентрации, рН и др.). Для увеличения однородности осадка иногда ведут осаждение в буферном электролитном растворе с рН, соответствующим рН осаждения. В буферный раствор подают растворы исходных компонентов, причем скорость подачи одних растворов сохраняется постоянной на протяжении всего процесса осаждения, а скорость подачи других поддерживают постоянным рН.

При осаждении из гомогенного раствора удается избежать высоких локальных концентраций, образующихся в точках сливания исходных растворов. С этой целью в качестве осадителя используют такое соединение, которое в течение некоторого времени образует гомогенный раствор с исходными компонентами (например, карбамид).

Осаждение с задержкой гидролиза используют в том случае, когда лимитирующей стадией является гидролиз катиона. Тогда введение в раствор анионов, одинаковых с анионами осаждаемого вещества, способствует замедлению гидролиза и какое-то время до начала осаждения растворы будут сохраняться гомогенными.

При непрерывном осаждении на протяжении всего процесса в реактор подают растворы исходных компонентов, а из реактора непрерывно отводят получающийся осадок в виде суспензии. Последнюю фильтруют либо разделяют твердую и жидкую фазы другими способами.

Фильтрование. Скорость процесса пропорциональна движущей силе и обратно пропорциональна сопротивлению. Обычно, ввиду небольшого размера пор в слое осадка и фильтровальной перегородке, а также малой скорости движения жидкой фазы в порах, можно считать, что фильтрование протекает в ламинарной области [24]. Тогда скорость фильтрования в каждый момент прямо пропорциональна разности давлений АР, но обратно пропорциональна вязкости цж жидкой фазы суспензии, общему гидравлическому сопротивлению Roc слоя осадка и фильтровальной перегородки R ф. п:

D'L'A, Бф АР

^ ___ _________ ^___________ /о о\

Drф Цж (#ос + Яф. п) • v ' '

Здесь Уф — объем фильтрата; Тф— продолжительность фильтрования; 5ф — поверхность фильтрования.

Важной характеристикой осадка, получающегося при фильтровании суспензии, является порозностье [107], т. е. отношение объема каналов между зернами исв, занятого в момент фильтрования жидкостью, к общему объему осадка v0G:

„ _ ^СВ _________________________ ^ОС VTB _ | _ ^ТВ _ j QTB ^g gj

Voc voc voc Ртвуос

Здесь vTB — объем зерен в осадке; GTB — количество твердой фазы.

Иногда порозность осадка удобнее выражать отношением объема, занимаемого каналами, к объему твердых частиц осадка— є' [107]. Тогда:

С' _ VOC ^ТВ _ ^ОсРтВ „ 6 /о | г\\

—ь (3-10)

В зависимости от свойств осадка и определяемых ими свойств суспензии, а также специфики последующих операций переработки осадка используют фильтры разнообразных конструкций: барабанные, дисковые вакуум-фильтры, плиточно-рамные, фильтр - прессы и др.

Отделение осадков от жидкой фазы возможно также отстаиванием и центрифугированием.

Наиболее прост в аппаратурном отношении метод отстаивания. При неподвижном стоянии или ламинарном течении системы под влиянием силы тяжести происходит самопроизвольное оседание частиц осадка, поскольку плотность их больше плотности жидкой фазы. Скорость седиментации частиц осадка и, следовательно, производительность отстойников выражаются законом Стокса [24]. Отстаивание суспензии проводят в аппаратах периодического или непрерывного действия.

При центрифугировании движущей силой разделения твердой и жидкой фаз является центробежная сила, достигающая больших значений, под действием которой осадок остается в роторе центрифуги, а жидкость удаляется [41 ]. Малое использование этого метода обусловлено высокой дисперсностью и легкой сжимаемостью осадков, высокой стоимостью и сложностью эксплуатации центрифуг.

Промывка осадка. Часто при производстве контактных масс из осадка необходимо удалить те компоненты, которые растворены в фильтрате или адсорбированы на поверхности осадка. В этом случае требуется промывка осадка на фильтре либо ре - пульпационная промывка с повторением фильтрования. Промывка на фильтре позволяет сравнительно небольшим количеством промывного раствора вытеснить захваченный осадком фильтрат. Однако, как правило, осадки на фильтре распределены неравномерно, поэтому промывка их сопровождается образованием каналов в осадке и эффективность отмывки резко падает [24, 103]. Более надежна, но и более трудоемка фильтра - ционно-репульпационная промывка.

Длительность промывки определяют по уравнению:

Тпр = IV*ocyocynp/( Д^общ^общ). (311>

Здесь (Лпр — вязкость промывных вод; Roc — удельное сопротивление осадка; уос — объем осадка, соответствующий единице объема фильтрата; упр — объем промывных вод; Д^общ — общая потеря напора при фильтровании (давление раствора); Р0бщ — общая поверхность фильтра.

Сопротивление осадка определяется его свойствами. В зависимости от поведения на стадиях фильтрования и промывки различают несжимаемые и сжимаемые осадки. В первом случае пористость при увеличении разности давлений не уменьшается, вследствие чего гидравлическое сопротивление осадка не изменяется. Пористость сжимаемых осадков при повышении разности давлений снижается, а гидравлическое сопротивление их соответственно возрастает [41].

При использовании реагентов, образующих в виде побочных продуктов термически нестойкие соли, например нитрат аммония, промывку можно или совсем исключить или проводить неполностью.

Сушка осадка. После фильтрования и промывки осадки содержат обычно около 10—60 % влаги (чаще всего 25—30 %), которую необходимо удалить, т. е. провести процесс сушки.

Сушку по способу подвода теплоты разделяют на: конвективную — непосредственное соприкосновение осадка с сушильным агентом, контактную — передача теплоты от стенки сушилки к материалу за счет теплопроводности последнего, электрическую — с использованием токов высокой частоты или джоулевой теплоты [24, 103].

Несколько обособлена распылительная сушка, при которой твердые сухие частицы получают при испарении влаги из диспергируемого на мелкие капли раствора или суспензии. Этот метод, являясь, по существу, конвективным, позволяет одной операцией заменить процессы фильтрования, сушки и формования, однако требует больших затрат энергии. Распылительное испарение раствора можно сочетать с последовательно установленными сушилками кипящего слоя.

Скорость сушки зависит от характера связи влаги с материалом и механизма ее перемещения из глубины твердого тела к поверхности испарения, определяемого главным образом пороз - ностью є осадка. Осадки грубокапиллярной структуры (диаметр каналов более 10 мкм) высушивают быстрее, чем материалы, состоящие из тонкокапиллярных частиц [24]. Если находящаяся в осадке влага содержит растворенные вещества, скорость сушки замедляется из-за отложения этих веществ на стенках каналов (пор), а это приводит к уменьшению размеров последних. В процессе сушки наибольшее значение имеют размеры и форма частиц, влажность, стойкость материала к нагреванию [108]. Шарообразные частицы высушиваются быстрее цилиндрических

(равного радиуса), а цилиндрические — быстрее пластинчатых (толщина которых равца диаметру цилиндра).

На кинетической кривой сушки (рис. 3.1) различают два участка, соответствующие периодам постоянной и убывающей скорости высушивания. Средняя влажность материала в первом из упомянутых периодов равномерно убывает в основном вследствие снижения влажности глубинных слоев. Уменьшение скорости сушки во втором периоде вызвано тем, что скорость испарения влаги с поверхности выше скорости подвода влаги к поверхности из объема осадка.

В общем случае скорость сушки и определяют по уменьшению влажности материала dW за некоторый бесконечно малый промежуток времени dx\

|

И = |

|

Dx |

DW

(3.12)

В процессе сушки поверхность, как правило, уменьшается [41]. Это может происходить либо за счет переконденсации первичных частиц, либо вследствие «зарастания» мест контактов между ними. Скорость зарастания больше, чем скорость переконденсации. Скорости обоих процессов возрастают при увеличении растворимости частиц и уменьшении их радиуса. Все факторы, повышающие растворимость, а именно увеличение содержания основных (или кислых) солей, рост температуры и продолжительности старения, обусловливают возрастание скорости снижения поверхности при сушке.

В производстве осажденных контактных масс используют туннельные, ленточные, распылительные сушилки, аппараты кипящего слоя, барабанные вращающиеся печи.

Прокаливание катализатора — одна из важных операций при изготовлении контактных масс. При прокаливании, вследствие термической диссоциации, получается собственно активное вещество катализатора. Условия прокаливания (температура, время, среда) в значительной степени определяют средний диаметр пор и размер поверхности полученной контактной массы [109]. Прокаливание обычно проводят при температуре, равной или превышающей температуру каталитической реакции. В крупнотоннажных производствах катализаторов применяют прокалочные печи с непосредственным обогревом катализатора нагретым воздухом или дымовыми газами (в частности, вращающиеся печи), реакторы шахтного типа, взвешенного слоя и др. В малотоннажных про

изводствах часто используют муфельные печи с электрическим нагревом.

Формовка катализатора. Схемы производства осажденных контактных масс различаются способом формовки последних (см. схему 1).

По схеме А предусмотрена сухая формовка материала методом таблетирования, гранулирования на тарельчатом грануляторе, дробления (см. ниже). Таблетирование и гранулирование требуют измельчения прокаленного катализатора до тонкодисперсного состояния [110]. При плохом гранулировании к порошку добавляют связующие материалы, которые должны быть инертными по отношению к катализируемой реакции и стабильными в условиях процесса [47].

Для катализаторов, получаемых по схеме Б, пригодны различные способы формовки влажной пасты, изложенные выше.

Разнообразная формовка позволяет получать частицы любой формы и размеров, регулировать поверхность и пористость катализатора, изменять его механическую прочность. Износоустойчивые контактные массы, используемые для работы в кипящем слое, лучше формовать методом коагуляции, дающим сферические высокопрочные гранулы. Однако область применения этого метода ограничивается относительно малоподвижными гелями коллоидных веществ. Для осажденных катализаторов наиболее характерна технология крупнотоннажного производства гранулированного цеолитсодержащего алюмосиликатного катализатора крекинга нефтепродуктов.