Оборудование для измельчения

В производстве катализаторов процесс измельчения включен во многие технологические схемы, так как от величины удельной поверхности твердых материалов зависят скорость гетерогенных химических процессов и интенсивность многих операций, сопровождающихся массообменом. От размера частиц во многом зависит однородность смешения при подготовке различных формовочных смесей, а также условия гранулирования и таблетирования катализаторов. Конструкции, методы расчета и вопросы эксплуатации помольно-дробильного оборудования подробно рассмотрены в работах [190—192]. Для измельчения используют различные машины, выбор которых для конкретных процессов определяется необходимой степенью измельчения, размером исходных кусков (частиц) материала, его физико-химическими свойствами. Последние во многом обусловливают выбор способа измельчения.

В производстве катализаторов исходный кусковой материал, как правило, имеет размеры не более 150 мм, а в большинстве продуктов после конечного измельчения должен преобладать класс частиц с размерами менее 100 мкм. С учетом этого в производстве катализаторов процессы измельчения условно делят на дробление и помол.

Для дробления используют различные типы дробилок, обеспечивающие получение целевой фракции 0,5—5 мм, для помола — мельницы. При грубом помоле целевые фракции должны содержать частицы с размером 50—500 мкм, при тонком — 10—50 мкм. Для некоторых процессов необходимо обеспечить сверхтонкий помол с целевой фракцией менее 10 мкм. Физические свойства измельчаемого материала особенно влияют на выбор оборудования для процесса помола.

Материалы, подвергаемые помолу, можно условно разбить на 3 группы, характерные для каталитических производств. Первая группа — материалы, состоящие из крупных монокристаллов и кристаллических сростков. Разрушения при измельчении происходят в основном в местах сращивания кристаллов или по плоскостям кристаллической решетки. Помол таких материалов целесообразно проводить на барабанных шаровых, вибрационных или роликовых мельницах, а для тонкого помола использовать струйные мельницы.

Ко второй группе можно отнести материалы, состоящие из мелкокристаллических частиц с размером 1—5 мкм, которые образуют крупные зерна из слабоагрегированных частиц. При их измельчении происходит лишь дезагрегация материала до сравнительно крупных зерен. Для помола целесообразно использовать ударно-центробежные мельницы.

К третьей группе относят материалы, содержащие спекшиеся частицы после термообработки. Для измельчения следует применять мокрые шаровые и струйные мельницы.

Дробилки. Дробление твердых хрупких материалов проводят раздавливанием и ударом, мягких пород— ударом, а пластичных и вязких (глинистые материалы с влажностью до 20 %)—изгибом в сочетании с истиранием. Соответственно применяют щековые, конусные, молотковые и валковые дробилки.

Щековые дробилки используют для операций крупного дробления, необходимых для подготовки исходных материалов при производстве катализаторов, например при дроблении горных пород и кусков силиката натрия для алюмосиликатных катализаторов и носителей, при измельчении магнетита и др.. Их применяют также при производстве ряда плавленых катализаторов.

При начальной крупности кусков 20—400 мм степень измельчения в таких дробилках составляет 4—10; целевая фракция 5—30 мм.

Конструкции, методики щековых дробилок описаны в работах [51, 190—193]. Обычно для катализаторных производств номинальная производительность щековых дробилок (0,5—15 м3/ч)- значительно выше необходимой. Поэтому при наличии буферной емкости для приема и накопления продукта дробилку используют периодически.

Конусные дробилки мелкого дробления обеспечивают измельчение кускового материала с максимальным размером 40—100 мм до конечного размера 3—10 мм. Производительность конусных дробилок, выпускаемых промышленностью и используемых в катализаторных производствах, 0,5—1 м8/ч. Область применения та же, что и для щековых дробилок [193].

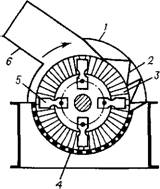

Молотковые дробилки обеспечивают дробление материалов первой группы, не содержащих значительных примесей абразивных частиц, и дезагрегацию материалов второй группы.. Материал измельчается ударом быстровращающихся молотков 5, закрепленных на роторе, а также ударом о броневые плиты 2 корпуса, на который отбрасывается материал. Дробилки выпускают однороторные и двухроторные. Размер частиц измельченного материала зависит от размера отверстий в колосниковой решетке 4.

Частота вращения ротора 750—4500 об/мин. Окружная скорость молотков достигает 50 м/с. Крупные и твердые абразивные частицы (с твердостью по шкале Мооса > 4) вызывают быстрый

Рис. 4.23. Однороторная четырехрядная молотковая дробилка С-218:

1 — корпус; 2 — броневая плита; 3 — торцевая броня; 4 — решетка; 5 — молоток: 6 — приемная воронка

Износ ударных тел и корпуса. Это основной недостаток молотковых дробилок. Их преимущества — компактность, высокая интенсивность, надежность в работе.

На рис. 4.23 показана однороторная четырехрядная. дробилка С-218, используемая в катализаторных производствах для дробления материалов типа каолина. Производительность 3000 кг/ч, диаметр ротора 600 мм, число молотков 10. Размер конечных кусков менее 5 мм. Известно успешное применение однороторных однорядных дробилок для измельчения мела, оксида цинка, магнетита, оксидов никеля. Производительность находится в пределах 100—2000 кг/ч, целевые фракции—от 1—3 до 0,1 — 1 мм. В однорядных дробилках по мере износа молотков увеличивается крупность дробления, в многорядных предусмотрена возможность регулирования зазора за счет подвижности решетки.

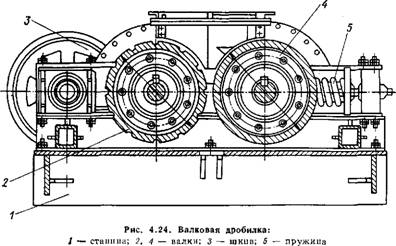

Валковые дробилки применяют в основном для мелкого дробления при подготовке кусковых носителей в производстве ряда смешанных и осажденных катализаторов. Из большого числа машин для мелкого дробления наибольшее распространение в катализаторных производствах нашли валковые дробилки, работающие по принципу раздавливания и раскалывания материала между двумя вращающимися валками. На дробилках с гладкими валками можно дробить продукты любой твердости и абразивности, если подобрать соответствующий материал валков. Износ валков, изготовленных из твердого чугуна или стали, составляет 5—100 г на 1 т дробленого материала.

На рис. 4.24 представлена конструкция валковой дробилки СМ-12, используемой для дробления плавленых катализаторов. Для улучшения захватывающей способности валков на одном из них сделаны продольные выемки. Диаметр валков 600 мм, частота вращения 400 об/мин. Максимальная крупность дробимого материала 75 мм, фракция после дробления — 0,1—7 мм. Производительность 2000 кг/ч. Дробилки с гладкими валками применяют также для дробления оксидов железа, хрома. Производительность дробилок от 50 до 300 кг/ч.

|

|

В производстве плавленых катализаторов нашли применение валковые зубчатые дробилки, валки которых образованы набором на вал колец с зубьями. Кольца изготовлены из марганцовистой стали, содержащей 10—14% Мп. Производительность 100—200 кг/ч. Размер исходных кусков 50—150 мм, конечных — 2—3 мм.

Удельный расход энергии, затрачиваемой на дробление, составляет 1—2 кВт-ч на 1 т продукта для твердых материалов и 0,5—1,5 кВт-ч/т для хрупких и мягких.

Разновидностью валковых дробилок являются вальцево-шты - рьевые, используемые в катализаторных производствах для ломки жгутов на гранулы.

Мельницы. В катализаторных производствах наибольшее распространение получили шаровые, дезинтеграторные, дисмембра - торные, трубчатые вибрационные, струйно-противоточные мельницы и их разновидности.

Шаровые мельницы — наиболее распространенные машины из всех известных для тонкого измельчения. На них можно проводить помол не только сухих материалов, но и суспензий. В шаровых мельницах материал подвергается многократному воздействию мелющих тел (стальные, чугунные, фарфоровые,, керамические шары) при вращении пустотелого барабана, частично заполненного материалом, подлежащим помолу, и мелющими телами. Вследствие простоты замены мелющих тел при их износе на шаровых мельницах можно использовать очень твердые и абразивные материалы. В катализаторных производствах мельницы применяют для тонкого измельчения материалов первой группы, для тонкой дезагрегации материалов третьей группы в. виде водных суспензий.

Преимущественное применение нашли мельницы периодического действия, предназначенные для сухого и мокрого измельчения. Объем мельниц, используемых в катализаторных производствах, 1—3 м3. Если по техническим условиям недопустим примол металла к измельчаемому материалу, корпус мельницы футеруют фарфоровой или диабазовой плиткой, а мелющие тела изготавливают из фарфора, диабаза, корунда и пр. Диаметр барабана

|

|

1—1,5 м, производительность 25—550 кг/ч. Размер частиц исходных материалов 3—20 мм, после помола — 0,04—0,1 мм. Основное применение находят при помоле глинозема, диатомита и др. Производительность мельниц непрерывного действия — до 150 кг/ч. При сухом способе помола измельченный материал выводится из барабана потоком воздуха, поступающим со стороны питающей цапфы. Мельница работает в замкнутом цикле с сепаратором, в котором происходит разделение зерен на классы. Грубые классы зерен возвращаются в мельницу, а тонкие выносятся в циклон, где отделяются от воздуха.

Подробные конструкции, методики расчета приведены в работах [51, 193].

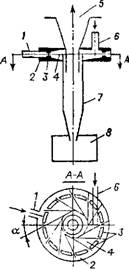

Дезинтеграторные мельницы — разновидность ударно-центробежных машин. Дезинтегратор (рис. 4.25) состоит из двух дисков 2, 4, заключенных в кожух и вращающихся с большой скоростью в противоположные стороны (1500—2000 об/мин). На дисках закреплены концентрическими рядами штифты (стержни) 3. Материал загружают через боковую воронку 1, откуда он поступает в центральную часть полости между двумя вращающимися дисками. Проходя через все ряды штифтов, движущихся встречно с большой скоростью (относительная окружная скорость периферийного ряда штифтов достигает 200 м/с), материал измельчается, отбрасывается к стенке и выводится через отверстие, расположенное в нижней части кожуха.

|

Измельчаемый материал |

|

~т—------------------------------------------- Измельченный | материал Рнс. 4.25. Дезинтегратор: Загрузочная воронка; 2, 4 — диски; 3 — штнфты (пальцы) |

|

І |

Из-за сложности смены изношенных штифтов в дезинтеграторах целесообразно измельчать только материалы второй группы, свободные от частиц с твердостью по шкале Мооса более 4. Тонкая дезагрегация материала в основном достигается в результате истирания. Производительность дезинтеграторных мельниц, ис-

Рнс. 4.26. Внешний внд дисмембратора:

J — загрузочная воронка; 2, 3 — пальцы; 4 — вращающийся диск; 5 — вал; 6 — ре

Шетка; 7 — неподвижный диск

Пользуемых в катализаторных производствах, 300—1000 кг/ч. Размер исходных частиц материала 20—30 мм, после измельчения 0,05—0,1 мм.

Дисмембраторные мельницы по принципу работы подобны дезинтеграторным. Отличие состоит в том, что в них один диск вращается, а другой неподвижен. Частота вращения подвижного диска (диаметр 250—600 мм), выше, чем у дез - интеграторных мельниц, и составляет 2000—5000 об/мин. На рис. 4.26 показан внешний вид дисмембраторной мельницы. Материал крупностью не более 30 мм поступает из бункера в загрузочную воронку 1. Подвижный диск 4 со штифтами 3 закреплен на валу 5, а неподвижный диск 7 со штифтами 2 прикреплен к откидной крышке. Разгрузка измельченного материала осуществляется через кольцевую решетку 6. Частицы материала с размером больше диаметра отверстий решетки циркулируют в мельнице между решеткой и внешним рядом штифтов. Сильно абразивные материалы вызывают быстрый износ штифтов, поэтому дисмембраторные мельницы целесообразно использовать только для дезагрегации материалов второй группы. Тем не менее в производстве катализаторов их используют и для помола оксидов меди, алюминия, карбоната никеля. В них также измельчают катализаторы типа никеля на диатомите, прокаленные продукты средней твердости, ионообменные смолы и др.

Производительность 50—1000 кг/ч; размер частиц после измельчения 0,1—1 мм.

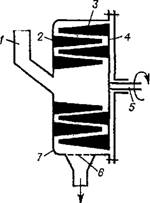

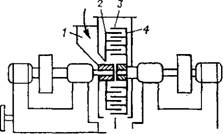

Вибрационные мельницы состоят из цилиндрического барабана, совершающего 3000—6000 колебаний в минуту с небольшой амплитудой. Барабан на 70—80 % загружен мелющими телами (шарики из карбида вольфрама, стали, фарфора диаметром 6—18 мм) и измельчаемым материалом. За счет ударов и истирания обеспечивают получение целевой фракции (0,03— 0,1 мм) практически для любых материалов. Основной недостаток вибромельниц — малый срок службы корпуса, опор, большой разогрев и шум во время работы. В катализаторных производствах используют усовершенствованные вибромельницы фирмы Гумбольдт (ФРГ), в которых барабаны небольшого диаметра (200—300 мм) сблокированы по 2—4 штуки в одной мельнице, с возможностью параллельного или последовательного прохождения материала через барабаны (рис. 4.27). Удлинение пути при последовательном соединении барабанов позволяет уменьшить конечный размер частиц до 5—10 мкм, а малый диаметр барабанов — снизить шум.

Струйные мельницы применяют для тонкого помола материалов. Их работа основана на самоизмельчении при взаимных ударах частиц, движущихся с высокой скоростью (200—500 м/с) в газовых струях.

В катализаторных производствах применяют струйно-центро - бежные и струйные противоточные мельницы. В них проводят

тонкий помол оксидных катализаторов, алюмината кальция и других мелкозернистых материалов (начальный размер частиц 0,1—2 мм).

В сгруйно-центробежных мельницах устанавливают большое число сопел, обеспечивающих пересечение струй газа, содержащих твердые частицы. В местах пересечения происходят соударения частиц, вызывающие их разрушение. Схема работы представлена на рис. 4.28. Воздух поступает по трубе 1 в распределительный коллектор 2,а затем через сопла,? с высокой скоростью в помольно - разделительную камеру 4. Струи пересекаются под углом и образуют многоугольник с центром на вертикальной оси камеры. Через трубу 6 в помольную камеру поступает измельчаемый материал, который подсасывается газовыми струями и ускоряется в них. В точках пересечения струй твердые частицы измельчаются с образованием в центральной области кругового циркулирующего потока, в котором происходит сепарация частиц. Крупные частицы отбрасываются к внешней стенке помольной камеры, мелкие, располагающиеся ближе к центру, отводятся по трубе 7 в приемник 8 готового продукта. По центральной трубе 5 отводят отработанный энергоноситель. В некоторых конструкциях в качестве энергоносителя используют не воздух, а пар при 500—600 К - Средний размер получаемых после измельчения частиц около 10 мкм.

|

Измельчаемый материал і |

|

ТГ ИзмельченныйI материал т |

|

5 ^Л |

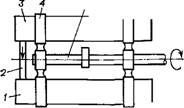

Схема работы струйно-про - тивоточной мельницы показана на рис. 4.29. Воздух (или пар) под давлением 0,5—1 МПа подают

Рнс. 4.27. Внешний внд двухтрубной вибрационной мельницы непрерывного действия

Фирмы Гумбольдт:

J — нижний корпус; 2 — гибкая переточная труба: 3 — верхний корпус; 4 — траверса;

5 — вибратор

Рнс. 4.28. Струйная мельница с плоской помольной камерой:

|

|

1 — трубопровод; 2 — распределительный коллектор; 3 — сопла; 4 — помсшьно-раз - делительная камера; 5 — центральная труба сепаратора; 6 — питающая труба; 7 — периферийная труба сепаратора; 8 — приемник готового продукта

В сопла 3, на выходе из которых он эжектирует частицы измельчаемого материала, поступающего из загрузочных воронок 4. Пройдя через разгонные трубки 2, в которых скорость достигает 200— 400 м/с, струи в помольной камере 1 взаимно сталкиваются, при соударениях частицы твердого материала разрушаются и выводятся в сеператор 5. Крупные частицы с размером более 50—70 мкм возвращаются в загрузочные воронки 4 для повторного измельчения, целевая фракция (размер частиц менее 60 мкм) отводится через патрубок 6 с воздушным (паровым) потоком для последующего отделения.

Область применения струйных мельниц в катализаторных производствах расширяется благодаря малому загрязнению твердых продуктов, возможности совмещения операций помола и сепарации и обеспечению тонкого помола, недостижимого в шаровых и вибрационных мельницах.