Низкотемпературный ванадиевый катализатор окисления S02

(СВС) [137]. Выпускают в виде цилиндрических гранул и колец. Катализатор примерно содержит, % (масс.): V205 — 8; К20 — 12. Характеристика пористой структуры:

Насыпная плотность, г/см3......................

Объем пор, см3/г.....................................

Удельная площадь поверхности, м2/г Средний размер пор, нм

Низкотемпературные катализаторы в сочетании с катализаторами, активными при высоких температурах, обеспечивают расширение рабочего интервала температур процесса окисления, снижение начальной температуры а вт отер ми чностл процесса и протекание процесса окисления с высокой скоростью при близких к равновесию степенях окисления S02.

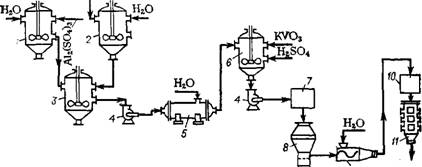

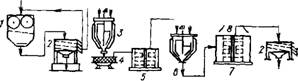

Технологическая схема производства катализатора СВС представлена на рис. 3.17 [138]. Растворение Al2 (S04)3 в воде производят в реакторе 1 при температуре 60—90 °С. Раствор охлаждают. Натриевое жидкое стекло плотностью 1,36—1,5 г/см3 в разбавителе 2 доводят водой до плотности 1,17—1,21 г/см3. В реакторе 3 готовят суспензию силикагелевого носителя смешением растворов жидкого стекла и сульфата алюминия (рН = 9-^9,5) с последующим извлечением А1203 серной кислотой (рН = 1^-1,1). Суспензию носителя насосом 4 подают на фильтр-пресс 5 для фильтрования и промывки геля. Отмытый гидрогель с влажностью 78—82 % поступает в реактор 6, снабженный мешалкой, где пропитывается щелочным раствором KV03. Предварительно осадок гомогенизируют для получения однородной суспензии, добавляют H2S04 (до требуемого рН) и после перемешивания в течение 1 ч приливают раствор KV03 с концентрацией V205 100—130 г/л. На стадии синтеза катализатор ной суспензии в зависимости от ее рН имеет место образование различных по своей химической

|

Na20-3Si0a

Рис. 3.17. Схема производства катализатора СВС: 1,3,6 — реакторы; 2 — разбавитель; 4 — насос; 5 — фильтр-пресс; 7 — дозатор; 8 сушилка КС; 9 — смеситель; 10 — таблеточная машина; 11 — шахтная печь S |

Природе и, следовательно, физико-химическим свойствам соединений: в сильно кислой области в присутствии большого количества SO4™ ванадий связан в устойчивые растворимые комплексы. По мере уменьшения кислотности усиливаются процессы гидролитического осаждения ванадия, достигающие максимума при рН = 2. Наиболее активный катализатор получают из суспензии с рН < 1. Синтез катализатора проводят при температуре около 15 °С, так как температура не влияет на активность, а материал реактора должен быть коррозионно-стойким.

Катализаторную суспензию насосом 4 через дозатор 7 подают в сушилку кипящего слоя 8. Сушку производят топочными газами. В смесителе 9 порошок уплотняют с одновременным увлажнением до 30 %, таблетируют на таблеточной машине 10 и прокаливают в шахтной печи 11 в воздушной атмосфере при 450—550 °С в течение 2 ч.

Катализатор КС для окисления S02 в кипящем слое [97, 98]. При использовании кипящего слоя катализатор должен быть особенно прочным, так как в противном случае в условиях интенсивного перемешивания он быстро истирается и уносится из зоны реакции. Износоустойчивость ванадиевых контактов значительно повышается при использовании сферического алюмосиликата ого носителя [17].

Катализатор КС представляет собой матовые сферические гранулы темно-желтого цвета и имеет следующий состав, % (масс.):

TOC \o "1-3" \h \z V205 Не менее 7 А1203 4-6-

К20 Не менее 7 SiOa 82—80

Основные характеристики:

Плотность, г/см3:

Истинная.................................................... 2,2

Кажущаяся................................................. 1,3

Объем пор, %................................................ Примерно 50

Удельная площадь поверхности, м2/г. . » 20

Степень истирания в месяц, % .... Не более 1

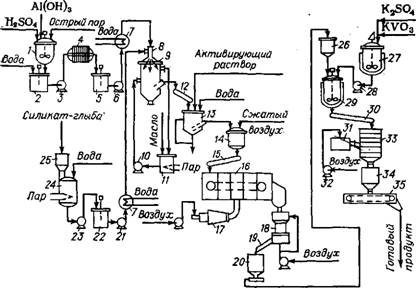

Процесс получения катализатора КС состоит из следующих основных стадий: приготовление раствора сульфата алюминия; получение сферического носителя; сушка и прокалка сферического носителя; пропитка носителя; сушка и прокалка катализатора (а. с. СССР 312618). Технологическая схема производства представлена на рис. 3.18.

Сырьем для получения носителя являются гидроксид алюминия, серная кислота и раствор жидкого стекла. В реакторе 1, куда поступают А1 (ОН)3, H2S04 и острый пар, производится раз - варка гидроксида алюминия с образованием сульфата алюминия. Разварку силикат-глыбы ведут в автоклаве 24, откуда жидкое стекло подают в формовочную колонну 9. Туда же на формовку поступает раствор A12(S04)3. В эту же колонну вводят масло.

|

Рис. 3.18. Схема производства ванадиевого катализатора КС: I, 27, 29 — реакторы; 2, 5, 11, 22 — сборники; 3, 6,10, 21, 23, 28 — иасосы; 4 — фильтр - пресс; 7 — холодильники; 8 — смеситель; 9 — формовочная колонна; 12, 30 — желобы; 13 — емкость для мокрых обработок; 14 — монтежю; 15 — лоток; 16 — ленточная сушилка; 17, 31 — топки; 18 — аппарат КС; 19 ~~ вибросито; 20, 25, 26, 34 — бункеры; 24 — автоклав; 32 — вентилятор; 33 — шахтная печь; 35 — ленточный конвейер |

Сформованные шарики гидрогеля транспортируются водой в емкость для мокрых обработок 13, в которой проводятся операции созревания, активации и промывки гидрогеля. Именно на этой стадии возможно вводить в состав катализатора требуемое количество адсорбированного алюминия. Большие количества А1203 в носителе (выше 5 %) сильно инактивируют катализатор, взаимодействуя с V206. При наличии менее 4 % А1203 ухудшаются прочностные характеристики контактной массы. Промытый гидрогель подают на ленточную сушилку 16, а затем в камеру прокалочной печи КС 18 с конвективно-радиационным нагревом псевдо - ожиженного слоя.

Затем носитель поступает в отделение пропитки — реактор 29. В реактор 27 загружают раствор метаванадата калия и вносят сухую соль K2S04. Исходная концентрация раствора KV03 — 160 г/л (в пересчете на V206), концентрация K2S04 должна составлять 120 г/л. В реактор 29, снабженный паровым обогревом и мешалкой, загружают носитель, заливают пропиточный раствор из расчета 1,5 объема на 1 объем носителя, включают обогрев и мешалку. Пропитку ведут при 80 °С в течение 2 ч. Конец пропитки определяют по изменению концентрации пропиточного раствора.

|

|

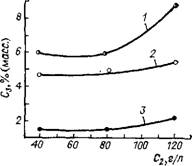

Рис. 3.19. Зависимость содержания V2Ob в катализаторе (С3) от концентрации V205 в пропиточном растворе (Cj) при различной концентрации в нем КаS04(C2) С2, г/л: 1 — 120; 2 — 80; 3 — 40

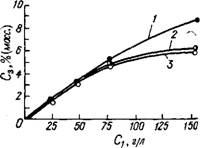

Рис. 3.2о. Зависимость содержания V205 в катализаторе (С3) от концентрации K2S04 в пропиточном растворе (С2) при различной концентрации в ием V206 (Сх) С„ г/л: 1 — 156; 2 — 76; 3 — 23

Активность А катализатора является функцией ряда технологических параметров пропитки:

A = f(Clt С2, U, t, t, Jn). (3.38>

Здесь Сх и С2 — концентрация V206 и K2S04 в пропиточном растворе соответственно, г/л; U — объемное соотношение твердой и жидкой фаз; t — температура пропитки; т — время пропитки; Jn — интенсивность перемешивания фаз.

При U = ІЧ-1.5 концентрация пропиточных растворов связана с содержанием активных оксидов в контактной массе КС следующей зависимостью:

С3 = aCyj у" 1 + (6Сі)4 . (3.39)

Здесь С3 — содержание V206 в катализаторе, % (масс.); а, b — коэффициенты пропорциональности.

Содержание К20 [% (масс.)] в контактной массе рассчитывают по формуле:

С4 = а;С2 + 6г. (3.40)

Здесь т = СгО. г-Ю"3 + 0,3-Ю-2; bi = 0,078с! V1 + (0,025Cj) 2.

Как видно из рис. 3.19, 3.20, с увеличением концентрации V206 в растворе повышается движущая сила процесса пропитки, увеличивается содержание V205 в контактной массе. Присутствие сульфата калия в пропиточном растворе способствует адсорбции ванадата калия на алюмосиликате. Увеличение содержания К20 в катализаторе зависит от концентрации как сульфата, так и ванадата калия в исходном растворе (рис. 3.21; 3.22).

|

|

Пропитанный носитель отжимают на фильтр-прессе 4 (см. рис. 3.18), сушат 3—4 ч в колонне 9 при 120 °С. Для ликвидации корки оксидов, откладывающейся при сушке на наружной поверхности гранул, последние обкатывают в барабане. Носитель прокаливают в аппарате 18 в течение 2 ч при 550—600 °С. При

термической обработке идет формование пористой структуры катализатора (см. гл. 2): размеры пор с повышением концентрации соли ванадия в твердой массе и температуры прокаливания (до 800 °С) увеличиваются до десятков и сотен нанометров, при этом общий объем пор практически не изменяется (а. с. СССР 1003880). Зависимость среднего радиуса пор гср от температуры прокаливания определяют по уравнению:

Гср= Юк<'+а>. (3.41)

Здесь к — постоянная, равная для описанных выше условий 1/300; 800 °С;> ;> t 400 °С; а — постоянная, равная 250.

Пыль отсеивают на вибросите 19. Если исходный носитель имеет несфэрическую форму гранул, то в конце технологического цикла длительно обкатывают катализатор во вращающемся барабане с целью истирания острых углов. Затем отсеивают пыль.

Активность катализатора определяется степенью превращения S02 в S03 и при V = 4000 ч-1, содержания в газовой смеси 10 % (об.) S02 и 90 % (об.) воздуха и 485 °С должна составлять не менее 85%. При соблюдении всех параметров технологического режима степень окисления S02 достигает 92%.

Серебряный катализатор окисления метанола в формальдегид [139]. Получают путем пропитки дробленой пемзы нитратом серебра. Катализатор представляет собой частицы неправильной формы размером 2—3 мм, имеющие серую окраску с блеском. Серебро находится в мелкокристаллическом состоянии в порах носителя (пемзы) и составляет 30—35 % от массы последнего. Катализатор имеет следующую характеристику:

Плотность, г/см3:

Насыпная................................................... 0,6

Нстннная..................................................... 3,33

Объем пор, %................................................ Примерно 62

Удельная площадь поверхности, м2/г . . » 1

Схема производства серебряного катализатора приведена на рис. 3.21.

|

Пеша HNO, NO, N02 |

|

Ме/іочь в отвал |

|

Рис. 3.21. Схема производства серебряного катализатора на пемзе: |

|

Валковая дроЗилка; 2 — вибросито; 3 — реактор с мешалкой и паровой рубашкой; нутч-фильтр; 5 — сушильная камера; 6 — реактор с мешалкой и паровым обогревом; 7 — прокалочная печь |

|

.Катализатор |

Крупные куски пемзы, поступающие в катализаторный цех, измельчают в дробилке 1 и рассеивают на вибросите 2. Мелкая фракция идет в отвал, крупная — возвращается в дробилку, а средняя — поступает в реактор 3 на кислотную обработку для

удаления примесей железа, вызывающих глубокий крекинг спирта и сажеобразование. Извлекают железо 20 %-й азотной кислотой при 60—70 °С в течение 7—8 ч. Реактор выполнен из кислотостойких материалов, снабжен мешалкой и паровым обогревом. На нутч-фильтре 4 носитель отделяют от кислоты и тщательно промывают дистиллированной водой при 60—70 °С. После сушки при 100—110 °С в электрической сушильной камере 5 пемза поступает на пропитку в реактор 6. Гранулы пропитывают 28,6 % раствором нитрата серебра с одновременным выпариванием воды при 100 °С. Аппарат 6 снабжен рубашкой, нагреваемой паром под давлением 0,3—0,5 МПа. В реакторе 6 твердая и жидкая фазы непрерывно перемешиваются. При таком методе пропитки соль неравномерно располагается по поверхности пор носителя, основная масса ее сосредоточивается на периферийных участках пор и наружной поверхности гранул. Пропитанный катализатор выгружают на противни и прокаливают в электропечи 7 при •650—700 °С.

В процессе термообработки нитрат серебра разлагается с выделением серебра и оксидов азота. Кинетика разложения соли описывается уравнением:

*= 1 — ехр(— kx"). (3.42)

Здесь х — степень разложения солн; п = б + Ь\ б — число последовательных стадий прн образовании устойчивого начального центра новой фазы; b — постоянная, характеризующая форму ядра (для сферических ядер 6=3; для цилиндрических —b = 2; для плоских — b = 1).

Конец термообработки определяют по прекращению выделения оксидов азота. Готовый катализатор отсеивают от мелочи и пыли на вибросите 2.

Срок службы катализатора составляет 3—4 месяца, далее активность падает вследствие блокировки работающей поверхности углеродистыми отложениями. Регенерируют катализатор выжиганием углеродистых веществ в токе воздуха или кислорода при 650—750 °С. Часовая производительность установки достигает 55 кг стандартного формалина с 1 кг катализатора. Серебряный катализатор целесообразно применять только в тех случаях, когда необходимо получать формалин, стабилизированный метанолом.

Катализаторы риформинга. При каталитическом риформинге можно получать высокооктановые бензины или ароматические углеводороды: бензол, толуол, ксилол.

Существует ряд промышленных процессов риформинга, отличающихся друг от друга используемыми катализаторами, температурой, давлением, методами регенерации и состоянием катализатора. Наибольшее распространение получил так называемый платформинг — каталитический процесс переработки бен - зинолигроиновых фракций прямой гонки, проводимый на бифункциональном катализаторе в присутствии водорода.

Катализаторы илатформинга получают методом пропитки ок - сидноалюминиевого носителя водным раствором платинохлори- стоводородной кислоты. В качестве носителя используют таблетки y-AJ203 размером 2,8X5 мм. Катализатор имеет два вида активных центров: 1) дегидрирующие центры на мелкодисперсной платине, содержащейся на носителе в количестве 0,3—1 % (масс.); 2) центры, изомеризующие и проводящие группу кислотно-основных реакций, ведущих к ароматизации. Последние расположены на кислой поверхности фторированного или хлорированного у-А1203.

Гидрирующая и изомеризующая функции катализаторов во многих отношениях независимы друг от друга. Тем не менее совместное действие этих двух факторов препятствует осаждению продуктов коксообразования на поверхности контактной массы. Кокс осаждается главным образом на поверхности А1203, в то время как Pt является катализатором гидрогенизации кокса и коксообразующих веществ [140]. Продолжительность рабочего периода катализатора без регенерации составляет несколько месяцев. В процессе работы уменьшается поверхность и каталитическая активность y-A1203. Однако наиболее значительные изменения обусловлены укрупнением мелких кристаллов Pt, в результате которого снижается удельная активность металла и уменьшаются гидро - и дегидрогенизационные функции контактной массы. Рост кристаллитов Pt можно уменьшить, если ввести в состав катализатора рений. Он образует с платиной сплавы, обладающие большей стабильностью, чем чистая Pt. Обычно его вводят в количествах, примерно эквивалентных количеству платины.

Определенная кислотность катализатора достигается введением в его состав ионов хлора или фтора. С этой целью таблетки 7"41203 до пропитки насыщают газообразным хлором или в процессе пропитки в пропиточный раствор добавляют требуемые количества НС1. Пропитку проводят в течение 2 ч при 20 °С, далее поднимают температуру до 70—80 °С и выдерживают гранулы в растворе еще 1 ч. Платинохлористоводородную кислоту и пер - ренат аммония (или рениевую кислоту) берут в количествах, обеспечивающих получение на катализаторе пример но 0,45 % (масс.) Pt и около 0,4 % (масс.) Re. Соотношение объема раствора к объему носителя равняется 1,5—1.

Галогенированные катализаторы прокаливают при 500 °С и после охлаждения обрабатывают газообразным сероводородом. Содержание хлора в катализаторах составляет 1,1 ± 0,1 % (масс.). Регенерация достигается пропусканием через катализатор топочных газов, содержащих 0,5—1 % (об.) кислорода. Кокс выжигается при минимальных рабочих температурах (около300°С).