Машины и устройства для формовки и гранулирования

Формовка и гранулирование служат для получения контактной массы в виде частиц определенной формы и размеров, обеспечивающих необходимые кинетические параметры проведения каталитического процесса (скорость, избирательность и др.) при допустимых энергетических затратах на преодоление гидравлического сопротивления слоя катализатора и высокой его прочности.

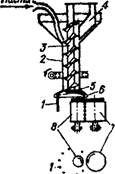

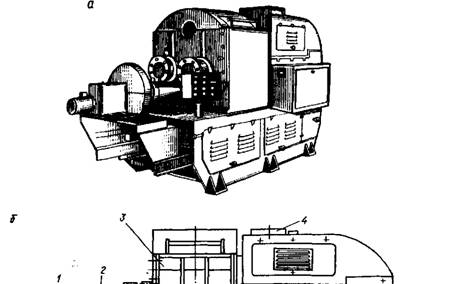

Рис. 4.33. Шарикоделательная машина с вертикальным экструдером:

1 — жгут пасты; 2 — корпус экструдера; 3 — шнек; 4 — скребок; 5 — ворошитель; Є — фильериая головка; 7,8 — большой н малый барабаны

Катализаторы выпускают в виде порошков, зерен неправильной формы, цилиндров, таблеток, колец, сфер, сотовых блоков и пр.

Порошкообразные и кусковые катализаторы, применяемые в жидкофазных процессах, обычно получают измельчением термообработанной контактной массы в мельницах или дробилках. Катализаторы микросферической формы получают путем сушки суспензий на распылительных сушилках. Для выпуска катализаторов правильной геометрической формы применяют различные формовочные машины и устройства. Несмотря на многообразие конструктивного оформления, в основу работы этих машин положен один из следующих способов формовки: коагуляция, обкатка, выдавливание (экструзия) и прессование. Вопросы проведения коагуляции и конструктивного оформления процесса изложены на примере алюмосиликатных катализаторов и носителей в главе 3, а также в работе [196].

Шарикоделательные машины. Простейшей машиной для получения частиц сферической формы является тарельчатый гранулятор, работа которого основана на самозакатке увлажненных порошковых композиций на наклонной вращающейся тарелке1 [196]. Например, для гранулирования порошковых алюмооксидных материалов используют тарельчатые грануляторы с диаметром тарелки 1000 мм, вращающейся с частотой 14—17 об/мин. Размер получаемых шариков 2—7 мм, причем доля целевой фракции (3—5 мм) составляет менее 80 %. Высокая неоднородность гранул по диаметру, нестабильность в работе ограничивают область применения таких грануляторов в катализаторных производствах.

Наиболее совершенная машина для закатки сферических гранул представлена на рис. 4.33 [197]. Машина состоит из двух основных узлов: вертикального экструдера с неподвижным шнеком 3 и вращающимися с частотой 20—30 об/мин корпусом 2 и фильерной головкой 6; вращающихся барабанов 7 и 8 с кольцевыми канавками на цилиндрических поверхностях, соприкасающихся друг с другом по образующей.

|

|

Из фильерной головки 6 экструдируется одновременно до 18 жгутиков пасты 1, которые последовательно подводятся к месту соприкосновения барабанов. При захвате жгутика барабанами происходит его разрезание на равные доли с последующей закаткой в сферические гранулы в цилиндрическом канале, образованном сопрягаемыми канавками на поверхности барабанов. Закатка

обеспечивается вследствие разности линейных скоростей движения поверхностей барабанов. Диаметр большого барабана 0,24 м, малого — примерно 0,1 м; длина — 0,22 м. Частота вращения большого барабана 35—70 об/мин, малого 5—17 об/мин. Для чистки каждый барабан оборудован гребенками из фторопласта, войлока и других материалов.

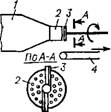

Прессы для формовки цилиндрических гранул. В этих машинах формовку проводят путем выдавливания влажной катализаторной массы через отверстия формующей головки с последующим разрезанием жгутов на грануляционных устройствах. По принципу создания давления, необходимого для экструзии, различают шне - ковые (червячные) и поршневые винтовые или гидравлические машины. Грануляционные устройства, применяемые в катализаторных производствах, и комплектующие экструзионные машины разделяются на ножевые, дисковые, струнные и барабанные. В ножевых устройствах (рис. 4.34, а) резка жгутов осуществляется ножами, установленными на вращающемся роторе в радиальном направлении. Частота вращения ротора 10— 150 об/мин (в некоторых до 1550). Плоскость вращения перпендикулярна направлению движения жгутов. Длина гранул определяется скоростью экструзии, частотой вращения ротора и числом ножей, установленных на роторе. В струнных устройствах (рис. 4.34, б) жгут разрезает струны, натянутые между двумя вращающимися дисками (кольцами). Плоскость вращения колец параллельна направлению движения жгута. В дисковых гранулято pax (рис. 4.34, в) функции ножей выполняют вращающиеся с частотой 150—400 об/мин диски.

|

|

|

225 |

Главным рабочим органом шнековой машины является массивный винт (шнек, червяк), вращающийся в стальном цилиндре. В зависимости от конструктивного исполнения раз-

|

Рис. 4.34. Схемы грануляционных устройств: а — ножевые; б — струнные; в — дисковые; 1 — экструдер; 2 — фильера; 3 — ножи; 4 — транспортер; 5 — кольцо; 6 — струны; 7 — подвижный поддон; 8 — жгут пасты |

|

|

|

5 |

|

D |

|

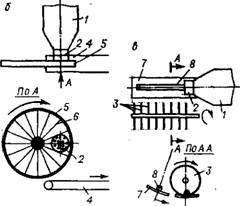

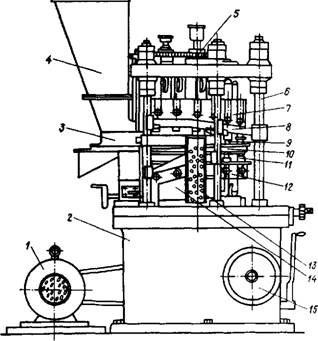

Рис. 4.35. Общий вид (а) и кинематическая схема (б) шнекового пресс-формователя с дисковым гранулятором: |

|

1 — загрузочное устройство; 2 — лопасти; 3 — привод загрузочного устройства; 4 — формующая головка; 5 — электромагнитный отсекатель; 6 — шнек; 7 — привод шнека; 8 — дисковые ножн; 9 — транспортер |

|

ШдаТі |

15 П/р И. П. Мухленова личаютэкструдеры горизонтальные (большинство) и вертикальные, а также одношнековые и двухшнековые. В некоторых машинах может быть несколько шнеков, которые не только транспортируют массу и создают необходимое давление, но и смешивают, пластифицируют, уплотняют ее, а также интенсифицируют подсушку. Загрузочные устройства могут включать в себя бункеры с мешалками, вибропитатели, питающие шнеки, валки и другие устройства. На рис. 4.35 представлен шнековый пресс-формователь с дисковым гранулятором М-105, используемый для экструзионной формовки алюмооксидных и других катализаторных паст [198]. Исходная паста из загрузочного устройства 1 захватывается двумя Z-образными лопастями 2 и принудительно вмазывается в меж - витковое пространство рабочего шнека 6. Шнек перемещает массу к формующей головке 4 и выдавливает ее в виде цилиндрического

Жгута. Жгут с помощью электромагнитного устройства 5 отсекается от головки и падает на дисковые ножи 8, которые разрезают его на цилиндрические гранулы диаметром 12—17 мм и длиной 12—17 мм. Частота вращения шнека 15—67 об/мин. Производительность машины по исходной массе 150—200 кг/ч.

|

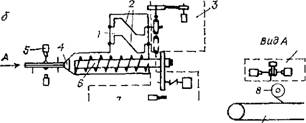

Рис. 4.36. Общий вид (а) и компоновка узлов (О) сушильно-формовочной машины СФМК-100: 1 — гранулятор; 2 — формующий шиек; 3 — смеситель с паровым обогревом; 4 — питатель-дозатор |

|

15* 227 |

На рис. 4.36 представлена конструкция сушильно-формовоч - ной машины СФМК-100 для формовки гранул из чистого или про - мотированного солями гидроксида алюминия в виде пасты с влажностью 75—85 %, а также для использования в производстве алю - мооксидных носителей для платинового, молибденового и других катализаторов. Исходную пасту подают в питатель-дозатор 4 с загрузочным шнеком диаметром 124 мм двумя Z-образными горизонтальными лопастями, вращающимися в противоположных направлениях и перемещающими материал в смеситель 3. Вме-

|

|

Стимость смесителя составляет 300 л, его рабочие органы — также Z-образные лопасти. При перемешивании пасты происходит ее подсушка в результате обогрева смесительной камеры паром. В нижней части смесителя размещен формующий шнек 2 диаметром 90 мм, позволяющий получать жгуты цилиндрической формы. Частоту вращения шнека регулируют в пределах 7—24 об/мин. Машина снабжена струнным и дисковым срезающими устройствами. Частота вращения дисков в струнном устройстве О—380 об/мин, дисковых ножей — 250 об/мин.

Основное количество катализаторов, производимых с использованием шнековых машин, выпускается в виде цилиндрических гранул. Шнековые формователи, как показана в работе [199] на примере формовки ванадиевых катализаторов, могут успешно применяться для получения трубчатого катализатора, а также гранул более сложной геометрической формы. На производительность машины и эксплуатационные качества трубчатых катализаторов большое влияние оказывает конструкция и соотношение геометрических размеров фильеры, формирующей трубчатую форму.

Применяемые в катализаторных производствах шнековые машины имеют производительность от 30 до 800 кг/ч, диаметры шнеков от 60 до 200 мм, их частота вращения 25—70 об/мин. Они обеспечивают получение гранул диаметром от 1,3 до 17 мм.

Поршневые винтовые машины имеют существенно меньшую производительность (10—30 кг/ч). Усилия прессования (50—100 т) обеспечиваются движением поршня, сжимающего формуемую пластичную массу в объеме, ограниченном поверхностью цилиндра, фильерами и торцевой поверхностью поршня. Диаметр поршней 180—220 мм, фильерных отверстий — 3—5 мм.

Поршневые гидравлические машины обеспечивают производительность до 350 кг/ч. При диаметре поршней 120—150 мм они обеспечивают усилие прессования 50—80 т. Габариты машины несколько больше, чем У шнековых экструде - ров, из-за необходимости насосного блока.

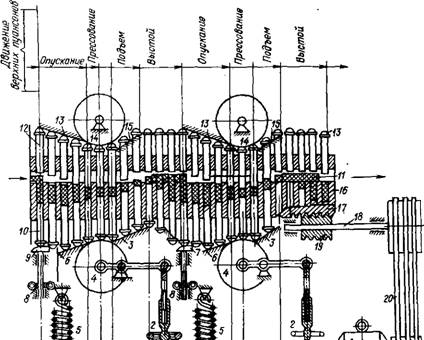

Таблеточные машины. В настоящее время в катализаторных производствах в основном применяют роторные таблеточные машины (РТМ) с двусторонним прессованием [200, 201 ]. В этих машинах (рис. 4.37) комплекты прессующих пуансонов 9, 11 расположены вертикально по окружности над столом 10 и под ним. Ротор, в состав которого входит стол и пресс-инструмент, установленный в верхнем 7 и нижнем 12 направляющих дисках, вращается вокруг общего центрального вала 5. Возвратно-поступательное движение толкателей с пуансонами 9, 11, обеспечивающее необходимую последовательность операций таблетирования (дозировка порошка в матрицы, прессование, выталкивание таблетки), осуществляется с помощью специальных профильных копиров 8, 14, называемых верхней и нижней горками. Матрицы располо-

|

Рис. 4.37. Таблеточная роторная машина: 1 — электродвигатель; 2 — станина; 3 — приемник с внбропнтателем; 4 — бункер; 5 — центральный вал; 6 — колонна; 7, 12 — направляющие диски с пуансонами; 8, 14 — горки; 9, 11 — пуансоны; 10 — стол; 13 — лоток; 15 — штурвал для ручного поворота Ротора |

Жены по окружности в гнездах стола. В машинах, применяемых в катализаторных производствах, обычно установлено 15—40 мат - триц и столько же пар толкателей с прессующими пуансонами. При вращении ротора и соответствующих последовательных перемещениях пуансонов 9, 11 проводят все операции таблетирования.

За один оборот стола в различных конструкциях машин совершается один или два полных цикла прессования. В соответствии с кратностью действия машина снабжена одним или двумя питателями 3, копирами, разгрузочными приспособлениями и т. д. Для осуществления двухстороннего прессования верхняя и нижняя горки на участке прессования имеют одинаковый профиль и симметричное расположение. Подбором соответствующего профиля копиров можно организовать прессование с выдержкой давления, а также двух - или трехступенчатое прессование, позволяющее получить таблетки с более высокой прочностью и однородностью. Пресс-порошок поступает из бункера 4 в приемник 3 с механическими ворошителями или пневматическими вибраторами. Таблетки с помощью специального устройства сбрасываются

|

|

|

Рис. 4.38. Развернутая схема работы роторной машины двойного действия с прессующим Роликом: 1 — электродвигатель; 2 — маховик регулировки давления; 3, 15 — копиры выталкивателя; 4, 14 — прессующие ролики: 5 — пружины; Є, 13 — копиры для подпрессовки; 7,9 — дозировочные копиры; 8 — маховнк регулятора высоты таблетки; 10, 12 — пуансоны; 11 — распределитель порошка и упор для сталкивания таблетки; 16 — ротор; 17 — червячный венед; 18 — вал; 19 — червяк; 20 — клииоремеииая передача |

В приемный бункер по лотку 13. Глубина заполнения матрицы и степень сжатия пресс-порошка регулируются положением нижних пуансонов и нижнего копира на участке прессования.

Для поддержания давления прессования в заданных пределах и предохранения исполнительных механизмов от перегрузки на многих конструкциях машин устанавливают механические, гидравлические или гидропневматические компенсаторы давления с выводом регистрирующего манометра на пульт управления.

В старых конструкциях таблеточных машин усилие прессования обеспечивается с помощью неподвижных копиров. При этом ползуны, на которых закреплены пуансоны, имеют боковые и торцевые ролики. Перемещение пуансонов в вертикальном направлении происходит при накатывании роликов на соответствующие участки копира. В современных машинах с низкой металлоемкостью используют пуансоны с особо спрофилированными головками, движущиеся при дозировке, выталкивании и сбрасывании таблетки по профилю соответствующих копиров, а на участке прессования обкатывающие прессующие ролики (рис. 4.38).

Увеличение диаметра прессующих роликов способствует снижению контактных напряжений при прессовании, улучшает качество таблеток и повышает долговечность узла прессования. Однако при этом увеличиваются габариты и масса машины. Для машин с усилием прессования до 15 т радиус ролика не должен превышать 150 мм.

В различных катализаторных производствах нашли применение отечественные машины типа Б001Б производительностью 25 000—50 000 табл/ч, РТМ-28 (20 000—30 000 табл/ч), РТМ-41 (до 200 000 табл/ч) и ТП-40М (70 000—100 000 табл/ч) и др.

Эксплуатационные характеристики роторных машин представлены в табл. 4.5.

При разработке новых таблеточных машин основное внимание уделяется решению двух задач — достижению высокой штучной производительности при снижении металлоемкости и обеспечению

|

Таблица 4.5 Эксплуатационные характеристики роторных таблеточных машин

|

Требуемого качества таблеток при максимальной производительности машины.

Установка на одном толкателе нескольких пуансонов, т. е. использование многоштемпельного пресс-инструмента, равносильна применению многопозиционной машины с числом позиций, равным числу отверстий в матрице. Оптимальное число отверстий 2—4.

Необходимая стабильность качества таблеток обеспечивается при допуске на длину пуансонов менее 0,05 мм. Шаг по матрицам определяется наружным диаметром матрицы и толщиной перемычки между отверстиями под матрицы. Допустимые концентрации напряжений в матрице обеспечиваются при отношении шага к диаметру матрицы, равном 1,12—1,3. При этом отношение диаметра таблетки к диаметру матрицы составляет 0,45—0,6.

В современных образцах роторных машин регулирование высоты таблеток и давления прессования осуществляют с помощью серводвигателей, управляемых с пульта. Они снабжены устройствами для отбраковки некондиционных таблеток, получаемых в период настройки машины, счетчиком числа таблеток, системой пылеудаления из рабочих зон. Значительно упрощен контроль за состоянием основных узлов машин и их эксплуатационное и профилактическое обслуживание.

Окружная скорость ротора ограничивается двумя основными технологическими факторами: допустимой скоростью прессования и возможностью обеспечения требуемой дозировки при заполнении матриц пресс-порошком. Большинство машин эксплуатируется при скорости 0,2—0,45 м/с.

Необходимым условием повышения производительности машин и качества таблеток является предварительная подготовка порошков перед прессованием в устройствах для уплотнения порошков.

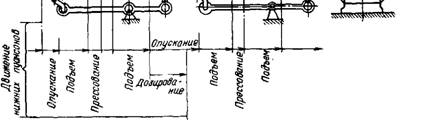

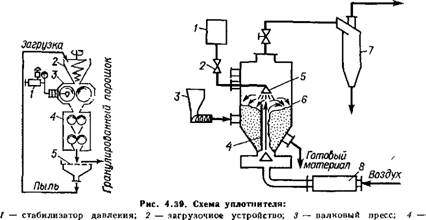

Устройства для уплотнения порошков с малой сыпучестью устанавливают перед таблеточными машинами. Уплотнение целесообразно проводить в две стадии, включающие предварительное обезгаживание материала и подпрессовку его при помощи жестких вращающихся валков. Степень уплотнения, достигаемая на уплотнителях, зависит от дисперсности порошка. В среднем порошок уплотняется в 1,3—1,5 раза. В некоторых конструкциях машин, например У-210 (СССР), WP150-E515 (ФРГ) и др., подготовка порошка перед таблетированием включает операции прессования порошков в брикеты или ленту на валковом прессе, измельчения брикетов, рассева гранулированного порошка [202]. Типичная схема такого уплотнителя показана на рис. 4.39.

Производительность отмеченных выше двух марок уплотнителей 100—200 кг/ч, усилие прессования 10—15 т, размер гранулированных частиц 1—3 мм, занимаемая площадь 1,6—3 м2.

Аппараты для нанесения покрытий. Как отмечено в главе 3, для повышения эксплуатационной прочности катализаторов целесообразно на малопрочные гранулы наносить износоустойчивые

|

Дробилка; 5 — вибросито Рис. 4.40. Схема установки и аппарата с фонтанирующим слоем для нанесения оболочек На катализаторы: 1 — емкость; 2 — регулятор расхода связки; 3 — шиековый питатель-дозатор; 4 — перегородка; 5 — форсунка; 6 — аппарат с фонтанирующим слоем; 7 — циклон; 8 — калорифер |

Пористые оболочки из инертных или каталитически активных материалов [203]. В качестве композиций для оболочек используют различные пленкообразующие пористые материалы, например неорганические вяжущие силикатные композиции. Нанесение оболочек осуществляют в аппаратах с фонтанирующим слоем. Схема установки для нанесения покрытий представлена на рис. 4.40. Жидкий компонент подают в «шапку» фонтанирующего - слоя при помощи пневматической форсунки внешнего смешения 5; твердый порошкообразный компонент — с помощью шнекового питателя-дозатора 3. Порошок поступает в движущийся нисходящий поток катализатора в периферийной зоне фонтанирующего слоя и равномерно распределяется между частицами катализатора. С целью предотвращения слипания частиц воздух, подаваемый в аппарат, подогревают в калорифере 8. Избыток твердого компонента отделяют в циклоне 7 и возвращают в цикл. Толщина наносимой оболочки определяется временем проведения процесса, расходом жидкой составляющей композиции и температурой воздуха на входе в аппарат.