Машины для смешения и пластификации материалов

|

J |

|

|

|

Энергоносш |

|

Энергоноситель |

|

7 |

|

2 |

|

Рнс. 4.29. Принципиальная схема струйно-противоточиой мельницы: |

|

1 — камера; 2 — разгонная трубка; 3 — сопло; 4 — загрузочная воронка; 5 — сепаратор; 6 — патрубок для вывода пылегазовой смеси; 7 — патрубок для подсоса дополнительного воздуха |

|

Tt |

Для перемешивания различных порошковых масс, например оксидов меди, алюминия, хрома, никеля, цинка, твердых керамических сырьевых материалов, композиций типа смеси каолина, активного гидроксида алюминия с оксидами металлов и др., для приготовления пастообразных масс на основе гидроксида алюминия, железа, паст ванадиевых катализаторов, для перемешивания солей в катализаторных производствах применяют одновальные и двухвальные лопастные смесители периодического и непрерывного действия, шнековые двухвальные машины, смесительные бегуны. Для обеспечения высококачественного смешения порошкообразных материалов используют циркуляционные смесители с псевдоожиженным слоем.

Режим и качество смешения оказывают наиболее существенное влияние на последующие операции формовки или таблетирования контактных масс. Качество смешения оценивают по коэффициенту неоднородности В [194, 195]:

В = (100/Св) у^ £ (СІ - С0У mil(т—О-

Здесь С0 — концентрация одного из компонентов при идеально равномерном распределении или средняя концентрация в пробах; С/— концентрация этого компонента в і-й пробе; т(—число проб с концентрацией Cf, т—общее число проб.

Для многих практических случаев В ^ 10 %. Для обеспечения стабильных реологических свойств коэффициент неоднородности стремятся выдерживать на минимально возможном уровне. Значение В уменьшается с увеличением продолжительности смешения. Однако для конкретных физических свойств перемешиваемых материалов каждый тип смесителя характеризуется предельным значением коэффициента неоднородности Вар. В лучших современных конструкциях смесителей удается достигать Впр = = 2-^3 %.

Лопастные смесители в производстве катализаторов наиболее часто применяют при смешении пастообразных материалов и порошков. Смесители состоят из металлического корыта, в котором установлены один или два вала с лопастями. Смесители непрерывного действия отличаются большей длиной валов и корыта по сравнению с периодически действующими смесителями. Как правило, качество смешения в смесителях периодического действия выше, так как при одинаковой конструкции смесителей непрерывного и периодического действия у последних время пребывания материала в зоне смешения не лимитировано конструкцией и режимом перемешивания.

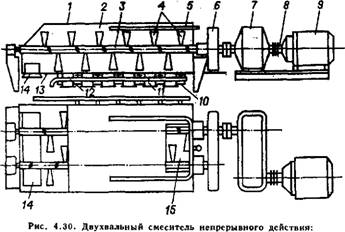

Двухвальный смеситель непрерывного действия показан на рис. 4.30. В корпусе 2 вращаются навстречу друг другу два вала 3 с закрепленными по винтовой линии лопастями 4. Угол установки лопастей можно менять. Соответственно изменяется и скорость продвижения массы от места загрузки к узлу выгрузки. С уменьшением срока пребывания массы увеличивается производительность, но ухудшается качество перемешивания. Оптимальный угол установки лопастей подбирают экспериментально. Когда требуется достичь особо высокого качества перемешивания при использовании машин непрерывного действия, применяют двухвальные пРотивоточные смесители, в которых^лопАсти каждого вала пеРемещают Материал в противоположных нАправлеНиях. ВследствИе тОго, что ОдиН вал вРащаетСя с более высокиМ числом оборотоВ, чём второй, смешиваемая масса движетсяізозвратно-поступательно. При этом обеспечивается высбкбё качество смешении ТТри~гибкой регулировке производительности.

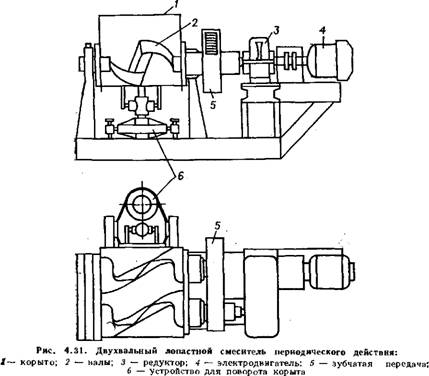

Двухвальный лопастной смеситель периодического действия (рис. 4.31) имеет Z-образные лопасти в виде двух коленчатых ва-

|

|

1 — крышка; 2 — корытообразный корпус; 3 — валы; 4 — лопасти; 5 — водопровод; £ — зубчатая передача; 7 — редуктор; 8 — муфта; 9 — электродвигатель; 10 — кожух; J1 — конденсационные цилиндры; 12 — паропровод; 13 — днище; 14 — разгрузочный

Люк; 15 — загрузочный люк

|

|

|

Крышкн; 5 — фильера |

Лов 2. Валы вращаются навстречу друг другу. Для разгрузки смесителя имеется устройство 6, переворачивающее корыто 1 в период выгрузки материала.

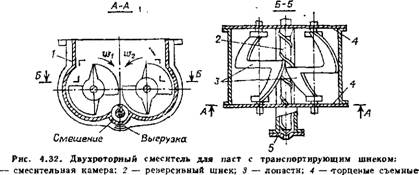

Для пастообразных материалов перспективно применение смесителей с реверсивным шнеком 2 (рис. 4.32), предназначенным для разгрузки готовой смеси и ее уплотнения. Шнек включается в период разгрузки смесителя, при вращающихся перемешивающих лопастях 3. Шнек транспортирует перемешанную массу к периферии смесительной камеры 1 и сбрасывает ее через фильеру 5, обеспечивающую необходимое уплотнение пасты.

Лопастные смесители периодического действия, используемые в катализаторных производствах, имеют смесительную камеру объемом от 0,04 до 1,8 м3. Частота вращения валов 10— 60 об/мин. Мощность привода 5—50 кВт. Продолжительность смешения 0,5—1 ч. Впр = 8ч-14 %. Производительность 30— 150 кг/ч.

Смесительные бегуны используют для приготовления плотных сыпучих масс с малым газонаполнением, а также для перемешивания и подготовки густых паст. Диаметр чаши 1—1,3 м, диаметр катков 0,5—1,4 м, ширина 0,1—0,35 м, частота вращения 6— 20 об/мин. В = 4—14 %, т. е. смесительные бегуны могут обеспечивать высокое качество смешения.

Технико-экономическое сравнение основных типов смесителей рассмотрено в работах [51, 194].

Гомогенизаторы применяют для повышения однородности суспензий при введении в жидкую фазу твердых компонентов. Гомогенизатор представляет собой резервуар вместимостью от 0,5 до 3 м2, внутри которого вращается вертикальный вал с несколькими рядами лопастей. Снизу через газораспределительные кассеты подается воздух. Принцип работы гомогенизатора заключается в обеспечении пневмомеханического перемешивания массы, находящейся во взвешенном состоянии. Перемешивание и равномерное распределение твердой фазы и ее дезагрегация осуществляются за счет циркуляционного движения массы и горизон - талыюго движения частиц под действием лопастей. Производительность гомогенизаторов непрерывного действия 1—6 м3/ч. Среднее время пребывания суспензии в аппарате 10—20 мин.