КАТАЛИЗАТОРЫ, ПОЛУЧАЕМЫЕ МЕХАНИЧЕСКИМ СМЕШЕНИЕМ КОМПОНЕНТОВ

У всех катализаторов этого типа на одной из начальных стадий производства компоненты механически смешивают друг с другом. В процессе приготовления катализатора возможно образование твердых растворов, химических соединений, многофазных систем. Различают сухой и мокрый способы смешения [44, 47].

При мокром способе смешивают суспензию одних компонентов с раствором других. Далее осадок отжимают от раствора на прессах, сушат и формуют. Содержание растворенного компонента в катализаторе определяется концентрацией его в растворе, сорб - ционной способностью суспензии и остаточной влажностью осадка. Такое смешение позволяет получить достаточно однородную контактную массу, однако реализация его в промышленных условиях представляет известные трудности.

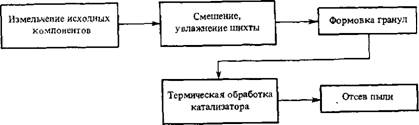

Смешение сухих компонентов производят с одновременным увлажнением образовавшейся смеси, что необходимо для получения при последующей формовке прочных гранул. При таком способе смешения реагенты недостаточно равномерно распределяются по объему зерна. Общая технологическая схема приго-

Измельчение исходных материалов в значительной степени •определяет однородность контактной массы. Процессы измельчения условно подразделяют на дробление (крупное, среднее и мелкое) и измельчение (тонкое и сверхтонкое). Однородность возрастает со степенью измельчения я исходных материалов:

П = Did. (3.43)

Здесь Dud — средние характерные размеры куска материала до и после измельчения соответственно.

Характерным линейным размером куска шарообразной формы является диаметр, кубической формы — длина ребра. Характерный линейный размер кусков неправильной геометрической формы можно найти по формуле:

D = yWh - (3.44)

Здесь I, b, h — максимальные длина, ширина и высота куска.

Средний характерный размер куска в смеси равен: dcpiCj -(- dcp2C2 + • • • + dcpnCn d=B Ct + C.-H ■•• + Cn • (3-45)

Здесь dcpl, dcp2, ...,dcp„— средине размеры кусков каждой фракции, мм; Clt Cit..., Сп — содержание каждой фракции, % (масс.).

В производстве контактных масс методом смешения в большинстве случаев требуются высокие степени измельчения, достигаемые в барабанных, шаровых и вибрационных мельницах. На первых стадиях дробления в качестве измельчающих машин применяют валковые и щековые дробилки для прочных материалов и молотковые — для рыхлых.

|

Товления контактных масс методом сухого смешения включает последовательный ряд основных операций (схема 2). |

|

Схема 2. Получение контактных масс смешением сухих компонентов

|

Смешение компонентов является основной технологической стадией процесса. В значительной степени оно определяет глубину взаимодействия между компонентами. Последняя обусловлена дисперсностью оксидов, их природой, соотношением компонентов, плотностью прессования, составом окружающей среды, температурой прокаливания.

Смешение измельченных сыпучих материалов проводят в смесителях различной конструкции: барабанных, шнековых, лопастных, ленточных и др. Однородность катализатора как по партиям,, так и в отношении отдельных гранул достигается интенсивным перемешиванием шихты и гомогенизацией контактных масс в процессе производства [47]. При смешении любого числа компонентов смесь анализируют путем оценки распределения одного компонента в остальной системе методами статистического анализа. Совершенной смесью двух компонентов считают такую, где любая единичная частица симметрично окружена постоянным числом зерен обоих компонентов. Однако такая модель не может быть реализована в промышленных условиях, так как нарушается при любом последующем перемешивании. Более целесообразно' применять в качестве идеальной такую смесь, в которой имеется максимальная хаотичность в распределении частиц при среднестатистической равномерности.

Степень однородности смеси характеризуют выборочным стандартным отклонением массовой доли (s):

S = (тг-.?)*/(ЛГ-1). (3.46>

Здесь т,- — массовая доля исследуемого компонента в і-й пробе; s — выборочное среднее отклонение массовой доли компонента; N — число проб.

Значение s зависит от массы контрольной пробы (число частиц в пробе). На стадии смешения компонентов в катализатор вносят различные технологические добавки, способствующие порообразованию (вода, глицерин, смолы), упрочнению катализатора (растворимое стекло, алюминат натрия, полиуретановый клей и т. д.) и облегчению процесса формования гранул (растворимое стекло, некоторые кислоты, вода и др.).

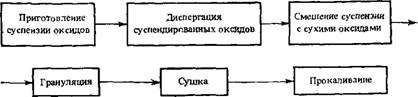

При введении в смесь жидкой фазы, особенно обладающей способностью растворять соединения активного компонента, процесс взаимодействия значительно облегчается. Аналогичное влияние оказывает интенсивная механическая обработка (механическая активация) смеси порошков исходных компонентов. Особенно интересно совмещение обоих методов — одновременное использование интенсивной механической обработки и химического воздействия жидкой фазы, т. е. так называемый механохимический метод [144 ]. Механохимический метод получения оксидных катализаторов представлен схемой 3.

|

Схема 3. Механохимический метод получения оксидных катализаторов

|

Тонкий размол совмещается с воздействием реакционноспособ - ной жидкой фазы и поверхностно-активных веществ. Тонкодисперсное сырье, получаемое в присутствии поверхностно-активных веществ, смешивается с помощью интенсивных механических или вибрационных воздействий, обусловливающих полную гомогенизацию системы и снятие внутренних напряжений.

Формовка гранул. Для рассматриваемой группы контактных масс принципиально возможно использовать такие способы формовки, как экструзия, вмазывание пасты в отверстия перфорированной стальной пластинки, прессование. Однако высокая прочность гранул достигается лишь в процессе прессования массы с введением в нее связующих добавок.

Удобным методом формовки увлажненной шихты является гранулирование на тарельчатом грануляторе, позволяющее получать зерна сферической формы [47]. Гранулятор представляет собой диск с бортиками, вращающийся на наклонной оси. Порошок катализатора, увлажненный водой или раствором связующего, непрерывно подают из питателя на диск гранулятора, где он закатывается в шарики. Специальным скребком, укрепленным в центре диска, готовые гранулы сбрасываются в приемный бункер. Размер получаемых гранул (d) для данной смеси (с определенной способностью к грануляции) зависит от следующих величин:

D = f{6Н, сод, W). (3.47)

Здесь 6Н — угол наклона оси гранулятора; сод — частота вращения диска; W — влажность порошка.

Температурную обработку (при определенных в каждом конкретном случае температурах) применяют для повышения прочности и окончательного формирования структуры гранулы катализатора. Режим прокаливания (і, т, среда) зависит от условий применения катализатора и характера исходного сырья. Требуемая пористая структура контактных масс достигается варьированием степени измельчения исходных составляющих, температуры прокаливания, добавок специальных порообразующих веществ. Поры — это промежуток между частицами исходных составляющих и связующих добавок или же каналы, образовавшиеся в результате выделения газов и паров при выгорании компонентов твердого тела.

Гранулы могут быть упрочнены при нагревании вследствие •спекания исходных частиц порошка, протекающего по механизму межкристаллической диффузии [47], или за счет плавления эвтектики.

Прокаленный катализатор отсеивают от пыли и упаковывают.