КАТАЛИЗАТОРЫ НА НОСИТЕЛЯХ, ПОЛУЧАЕМЫЕ МЕТОДОМ ПРОПИТКИ

Контактные массы, относящиеся к этой группе, получают нанесением активных компонентов на пористую основу (носитель). Как правило, для данного процесса носитель является малоактивным или даже инертным материалом. Однако имеются контактные массы, в которых носитель вступает во взаимодействие с катализатором, более или менее глубоко воздействуя на его каталитические свойства. Промотирующее действие может быть обусловлено эпитактическим изменением межатомных расстояний в катализаторе или модификацией «валентности» вследствие включения металла в кристаллическое поле. В зависимости от типа реакторных устройств катализаторы на носителях изготовляют в виде таблеток, шариков, мелких сфер или порошков.

Получение катализаторов нанесением активного компонента на носитель обладает рядом преимуществ по сравнению с другими: относительной простотой, меньшим количеством вредных отходов и более эффективным использованием активного компонента.

Нанесенные катализаторы делят на два класса: 1) сор б - ционные — наблюдается взаимодействие между носителем и исходным веществом, адсорбирующимся на поверхности; 2) пропиточные — исходное соединение активного компонента вносят в растворенном состоянии в поры носителя [20].

Обычно пористую основу пропитывают раствором, содержащим не активные компоненты катализатора, а соединения, которые переходят в эти компоненты при соответствующей обработке. Чаще всего применяют соли, анионы которых можно легко удалить в процессе термообработки: нитраты, карбонаты, ацетаты и др. [44]. При синтезе металлических катализаторов сначала получают на носителях их оксиды, которые затем восстанавливают (чаще всего водородом) до металла.

При получении катализатора из нерастворимых солей совмещают пропитку с осаждением, причем наносят сначала один компонент, а затем другой. В этом случае осадок образуется прямо в порах носителя. Часто требуется, чтобы активное вещество не растворялось в ряде жидкостей: воде, углеводородах, спиртах и т. д. Для этого готовят катализатор в виде суспензии, наносят последнюю на подложку, затем подвергают всю систему термической обработке [44].

Пропитка зернистого носителя в общем случае состоит из следующих стадий: 1) эвакуация газа из пор носителя; 2) обработка носителя раствором; 3) удаление избытка раствора; 4) сушка и прокаливание [47].

Вакуумирование носителя производят с целью улучшения однородности пропитки зерен и ускорения процесса. Иногда из тех же соображений перед пропиткой гранулы насыщают газом, легко растворимым в данном пропиточном растворе. Это мотивируется тем, что находящийся в порах воздух сильно тормозит проникновение пропиточного раствора. Однако ввиду сложности проведения операции вакуумирования носителя в промышленных условиях ее чаще всего опускают [47]. Кроме того, следует учитывать, что капиллярное давление при пропитке носителя достигает больших значений. Оно легко вытесняет находящийся в порах воздух. Часть воздуха удаляется из пор вследствие расширения его при нагревании в пропиточной ванне.

Пропитку можно осуществлять периодически и непрерывно. При непрерывной пропитке получают более однородный по составу катализатор. Для этого можно использовать батареи проточных смесителей или пропиточные машины, в которых основным конструктивным узлом является движущаяся бесконечная лента с подвешенными на ней сетчатыми корзинами из нержавеющей стали [47]. Носитель загружают из бункера в корзины. При движении ленты корзины опускаются на некоторое время в емкость с пропитывающим раствором, а затем поднимаются и перемещаются в обратном направлении, давая раствору стечь в емкость. Пропитанный носитель без выгрузки из машины может быть подвергнут дальнейшим операциям.

Пропитка может быть однократнойи многократной [17]. Последнюю используют тогда, когда за один раз невозможно нанести требуемое количество солей (в частности, при относительно низкой растворимости солей). После каждой

пропитки соли переводят термообработкой в нерастворимое состояние. Поэтому при многократной пропитке технология значительно усложняется.

При определении числа пропиток надо учитывать, что многие широкопористые носители быстро насыщаются вносимым компонентом и увеличивать число пропиток здесь нецелесообразно. При обработке же тонкопористых носителей каждая пропитка приводит к некоторому увеличению содержания активных компонентов в катализаторе и полное насыщение не наступает длительное время.

Сказанное выше подтверждается данными о результатах пропиток при приготовлении никелевых, хромовых и - кобальтовых катализаторов на различных носителях (табл. 3.1) [115].

С другой стороны, следует иметь в виду, что тонкие поры при увеличении числа пропиток могут быть полностью забиты активным компонентом и не будут участвовать в катализе. При использовании пропиточных концентрированных растворов устья пор могут быть забиты солями. Для равномерного покрытия желательно иметь мультипористый носитель с крупными транспортными порами и развитой внутренней поверхностью за счет мелких пор, ответвляющихся от транспортных. В результате активный компонент в каждом конкретном случае наносится до определенного оптимума, который зависит от размера пор.

В реальных пористых носителях существует сложная система пор переменного сечения. В процессе сушки при уменьшении объема раствора в результате испарения капиллярные силы вызывают перемещение жидкости, стремящееся выровнить кривизну всех менисков.

|

Носитель |

Местами наиболее интенсивного испарения, к которым при сушке перемещается раствор, являются выходящие наружу широкие поры, ограниченные более узкими проходами. В момент, когда концентрация растворенного вещества превысит значение,

Таблица 3.1

Влияние числа пропиток на содержание активных компонентов в катализаторе (в пересчете на металл)

|

Содержание активного компонента [% (масс.)] при числе пропиток |

Коэффициент обогащения при числе пропиток |

|||||

|

1 |

2 |

3 |

4 |

2 |

3 |

4 |

|

Активный компонент |

Алунд Co(N03)3

Алюмогель (NH4)2Cr04

Кизельгур таблетиро - Co(N03)3 ванный

Муллит Co(N03)3

TOC \o "1-3" \h \z — 6,7 9,6 12,2 — 1,43 1,27

13,0 23,0 32,0 — 1,77 1,39 —

10,0 18,0 24,0 28,0 1,80 1,33 1,17

2,4 4,8 6,8 8,5 2,00 1,42 1,47

отвечающее насыщению Сиас, начнется кристаллизация активного компонента на этих местах. Процесс кристаллизации будет продолжаться, пока внутри зерна не останутся только разъединенные объемы тонких тупиковых пор. Далее, до полного испарения растворителя, кристаллизация активного компонента будет осуществляться без переноса раствора; активная составляющая при этом сравнительно равномерно выделяется во всем объеме зерна катализатора. Критический объем жидкости ож, ниже которого она находится только в несоединенных между собой местах контакта, равен нижней границе области гистерезиса на адсорб - ционно-десорбционных кривых и легко может быть определен экспериментально.

Количество активного компонента, выделяющегося во второй стадии кристаллизации в объеме зерна:

G = цжСиас/(ц0бщС0). (3.26)

Здесь а0бщ — общий объем пор; С0 — начальная концентрация активного компонента.

При vобщСо/СИас все количество активного компонента

Приблизительно равномерно распределяется в объеме зерна. Если это количество недостаточно, пропитку повторяют, предварительно переведя осажденный компонент в нерастворимое соединение.

При сильной адсорбции наносимого компонента скорость адсорбции, как правило, значительно превышает скорость диффузии.

Равномерного распределения активного компонента по зерну достигают, регулируя адсорбционный объем носителя. С этой целью либо вводят в носитель вещества, изменяющие его адсорбционный объем, либо в пропиточный раствор добавляют соединения, конкурирующие в процессе адсорбции с активным компонентом.

Анализ механизма десорбции растворителя и отложения активной составляющей на поверхности носителя показал, что при удалении объема vm жидкости концентрация С компонента определяется из соотношения:

~ (і'общ — г'ж) = СоУобщ - (3.27)

Если осаждение компонента начинается при концентрации Сн,

То

Уост = С0Уобщ/Сиас> (3.28)

Где

Уост = ^общ — vm. (3.29)

Время т пропитки в ряде случаев можно рассчитывать, используя уравнение Эйнштейна:

I = l%/(2D3). (3.30)

Здесь /ср — средняя длина пути диффундирующего компонента в поре, которую условно принимают равной радиусу зерна.

Катализаторы, предназначенные для работы в диффузионной и кинетической областях, должны обладать различными равномерностью и глубиной пропитки. Для катализаторов, работающих во внешнедиффузионной области, вероятно, более приемлем метод пропитки рассчитанным количеством раствора.

Время т пропитки слоя пористого тела толщиной /т можно выразить формулой [116, 117]:

Т = Л-2/^ж/(/-3стсо8Єс). (3.31)

Здесь А — коэффициент, зависящий от различных параметров; |хж — вязкость пропитывающего раствора; гд — эквивалентный радиус пор.

Естественно, что указанное уравнение может быть использовано в том случае, если имеются экспериментальные данные изменения А в зависимости от условий.

Жидкость в микрокапиллярах обладает аномальными свойствами. Так, с уменьшением радиуса капилляров пористого тела, например силикагеля, вязкость водных растворов резко возрастает. Эффективный коэффициент диффузии D3 веществ в глобулярных структурах (например, силикагелях, алюмогелях, алюмосиликатах) можно вычислить по уравнению [117]:

[1 + 0,274 (1 - Фсв)]2 (1 + 2,4гм/гСр) * (3'32)

Здесь —-вязкость раствора в капиллярах пористого тела; гм—радиус молекул исследуемого вещества с учетом их ассоциации или сольватации в растворе; /ср — средний радиус капилляра (поры) носителя.

Величина р. ж/р. к определяется радиусом капилляров данного пористого материала и практически не зависит от природы диффундирующего вещества. Так, при уменьшении радиуса капилляра с 10 до 1 нм вязкость воды возрастает в 17 раз. Скорость диффузии пропорциональна концентрации диффундирующего компонента и площади диффузии.

Для расчета скорости диффузии вещества в растворе можно использовать уравнение Фика [см. уравнение (1.8)].

Важным свойством нанесенных катализаторов является неравномерность распределения активного компонента по объему гранулы. По характеру распределения активного компонента катализаторы делят на четыре основных типа (см. стр. 56).

Суммарное количество G активных компонентов в катализаторе определяется условиями пропитки:

G = /(т, Ср, t, d3,

^уд> 'ср. Dэ, Щк, о, бо. Ф. Ркр)- (3-33)

Количество нанесенного каталитически активного вещества увеличивается во времени до насыщения носителя. Скорость

Нанесения (пропитки) повышается с возрастанием концентрации Ср наносимых компонентов в растворе до некоторого предела, так как одновременно с Ср будет увеличиваться и вязкость раствора, отрицательно влияющая на скорость пропитки. Кроме того, при повышении Ср до насыщения раствора может происходить закупорка устьев пор, особенно в тонкопористых носителях. Рост температуры t сказывается положительно вследствие одновременного увеличения Da и понижения |АЖ. Однако при этом может уменьшаться количество вещества, соответствующее насыщению носителя. Таким образом, с возрастанием температуры количество G нанесенного вещества за малый промежуток времени может увеличиться до некоторого предела, а при продолжительном насыщении зависимость G = f (t) должна проходить через максимум.

При увеличении удельной площади поверхности 5УД содержание активных компонентов, естественно, будет повышаться. Однако следует иметь в виду, что в носителях глобулярной структуры удельная поверхность возрастает с понижением среднего размера пор гср, а скорость пропитки понижается с увеличением удельной поверхности вследствие одновременного уменьшения размера пор.

При данном эквивалентном радиусе гэ пор скорость пропитки сильно зависит от фактора формы поры Ф. Если Ф выражать как отношение периметра поры к среднему эквивалентному радиусу, то следует учесть, что с увеличением Ф всегда понижается скорость пропитки, а следовательно, и G за данное время т, недостаточное для полного насыщения внутренней поверхности зерна. При всех условиях скорость пропитки замедляется с увеличением диаметра зерна d3 и соответственно необходимой глубины / проникновения раствора в зерно, которая при данной кривизне пропорциональна радиусу зерна г3 (или d3).

Естественно, что скорость пропитки снижается с увеличением коэффициента кривизны пор ркр, которая при глубулярном строении носителя возрастает по мере уменьшения глобул (а следовательно, и г), а также сильно зависит от способа упаковки глобул (см. гл. 2). Скорость пропитки, а следовательно, и G повышаются с уменьшением объемного отношения Т : Ж = U, особенно при достаточно эффективном перемешивании.

Если на стадии пропитки после установления равновесия единица массы носителя содержит g активного компонента, то:

G = a + C*vs. (3.34)

Здесь а — значение адсорбции единицей массы носителя; С* — равновесная концентрация соединения активного компонента в растворе; —суммарный объем пор носителя [118].

Влияние пористости, кратко изложенное выше, осложняется тем, что в природных и синтетических носителях существуют тупиковые поры, причем их объем сопоставим с общим объемом пор. То же можно сказать и о поверхности носителей. Возможны случаи, когда носители, имеющие сквозные поры, ведут себя подобно телам с тупиковыми порами. При полном погружении носителя в раствор пропитку будет тормозить сопротивление, которое оказывает перемещению фронта пропитки защемленный в тупиковых порах воздух [119]. Частично такое же сопротивление оказывает и воздух, находящийся в сквозных капиллярах.

Скорость капиллярной пропитки определяется движущим давлением Рдв, под действием которого жидкость перемещается в капилляре [120]. В сквозном капилляре

Рдв = Рк — Рmgl Sin Ркр. (3.35)

Здесь Як — силы капиллярного сжатия; рж — плотность жидкости; I — глубина пропитки; Р — кривизна поры.

Для тупиковых пор справедлива зависимость: '

2

1 = -^Г + - 7^=Т - sin • <3-36>

Dl „ _

Здесь ^— средняя линеиная скорость пропитки; Р0 — начальное давление

Газа в поре; /п — длина поры.

Одним из применяющихся способов интенсификации капиллярной пропитки является упомянутое выше предварительное обезгаживание носителя. Однако эта мера эффективна лишь при наличии тупиковых пор или носителей со сквозными порами, полностью погруженных в процессе пропитки в раствор. Скорость пропитки возрастает вследствие снижения давления защемленного воздуха и равна:

£ = W (Рк +Р°'~ЯвакТГ=7~p™gl sin Ркр) • (3'37>

Здесь Явак — остаточное давление в носителе.

Доля защемленного воздуха зависит от пористой структуры носителя, формы его зерна и свойств жидкости. Большое количество воздуха защемляется при погружении в жидкость с высокой вязкостью. Пузырьки воздуха выходят через крупные трещины или поры носителя, где капиллярное давление значительно меньше среднего капиллярного давления.

В значительной степени свойства контактных масс, получаемых методом пропитки, определяются степенью дисперсности активного вещества на поверхности носителя. Дисперсность активной составляющей зависит от способа нанесения ее на подложку, концентрации пропиточного раствора и рабочей температуры (а. с. СССР, 929211, 910181).

Известно несколько методов пропитки, которые применяют в зависимости от соотношения параметров в уравнении (3.33).

Окунание [47, 97, 121 ]. Носитель погружают в пропиточный раствор и выдерживают некоторое время при определенной температуре и перемешивании. При этом некоторые компоненты избирательно адсорбируются на носителе. Для получения требуе-

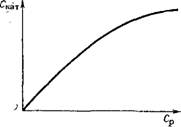

Рис. 3.12. Зависимость концентрации соли в носителе (или катализаторе) Скат от концентрации пропиточного раствора Ср

Мого соотношения активных компонентов в катализаторе нужно готовить пропиточный раствор определенной концентрации.

Зависимость содержания соли в носителе от концентрации ее в растворе представлена на рис. 3.12. По мере увеличения концентрации поглощаемого вещества в растворе степень адсорбции его пористым материалом стремится к определенному пределу, отвечающему насыщению носителя поглощаемым веществом. Соотношение компонентов на носителе определяется скоростью насыщения, которая зависит от коэффициента диффузии компонентов, вязкости раствора, температуры пропитки, размеров зерен носителя, его пор и удельной площади поверхности. Для разбавленных пропиточных растворов изотерма адсорбции близка к прямой, т. е. адсорбция из таких растворов происходит почти пропорционально концентрации.

При совместной адсорбции электролитов с одноименными ионами на пористом носителе возможны три случая: 1) отсутствие влияния одного вещества на адсорбцию другого; 2) общий случай — более или менее равномерное распределение поглощения между компонентами смеси, причем оба вещества из смеси поглощаются одновременно, но в меньшей степени, чем из отдельных растворов; 3) усиливающее действие одного вещества на поглощение другого (обычно вещество, усиливающее поглощение другого, само адсорбируется меньше, чем при его одиночной адсорбции).

При совместной адсорбции электролитов с разноименными ионами пористая основа поглощает то вещество, которое более всего соответствует силовому полю поглотителя и потому наиболее устойчиво в твердой фазе.

Рассмотренным методом получают достаточно однородные по составу катализаторы. Однако имеются большие потери активных компонентов в растворе, остающемся после пропитки. Утилизировать отработанный пропиточный раствор не всегда возможно из-за наличия в нем вредных примесей (например, кремниевой кислоты при использовании в качестве носителя силикатов и алюмосиликатов).

|

|

Опрыскивание [101, 122]. Носитель опрыскивают раствором активных солей. При этом нет потерь пропиточного раствора, что особенно важно при изготовлении дорогостоящих катализаторов. Опрыскивание обычно производят при перемешивании носителя во вращающемся барабане с обогревом или в кипящем слое. Это позволяет в том же аппарате и сушить материал. Метод

экономичен, безотходен, но при его использовании трудно получить однородный продукт.

Пропитка с упариванием раствора [47, 101]. Применяют при получении сравнительно небольших количеств катализатора. При этом используют небольшой избыток раствора, который затем упаривают. Метод безотходен. По мере упаривания растет концентрация солей в растворе, соли отлагаются в тонком поверхностном слое носителя, что снижает общую активность катализатора, а в некоторых случаях и его механическую прочность.

Пропитка расплавом солей. Применяют в тех случаях, когда отсутствуют растворители, позволяющие проводить пропитку из растворов [17, 47]. Носитель погружают в расплав солей, содержащий активные компоненты в заданном соотношении, перемешивают, извлекают из аппарата и подвергают термической обработке.