Усовершенствования технологического и аппаратурного оформления системы жидкостного рецикла

Принципиальная сущность способа с жидкостным рециклом состоит в том, что реагенты, не вступившие в реакцию, выделяют на двух (или нескольких ступенях) в виде газов дистилляции, представляющих собой смесь NH3, С02, Н20. Газы дистилляции с первой ступени (ступени повышенного давления) подают [39] в промывную колонну, орошаемую высококонцентрированной аммиачной водой и жидким аммиаком [1,5, 40]. Из колонны выходят два потока: очищенный от примесей аммиак, который возвращают в колонну синтеза, и РУАС, который либо вновь используют для синтеза карбамида (замкнутая схема), либо после соответствующей переработки применяют в производстве солей аммония (полузамкнутая схема). От состава этих потоков существенно зависят технико-экономические показатели производства карбамида. Так, повышение содержания С02 в возвратном аммиаке до величины более 0,01—0,02% (масс.) может привести к нарушению режима работы всего агрегата синтеза карбамида.

Расчеты и производственный опыт, а также анализ кривых плавкости системы NH3—С02—Н20 [38] позволяют считать, что оптимальными соотношениями компонентов РУАС являются I = = 1,05—1,1 и w = 0,55—0,6.

Узел промывной колонны. Ниже рассмотрены известные методы очистки возвратного NH3 от примеси С02 и указаны средства достижения высокой эффективности работы узла промывной колонны.

Предложено поглощать С02 из газовой смеси водой, жидким аммиаком, холодным раствором карбамида, не содержащим H2NCOONH4, плавом синтеза.

Карбамида после первой ступенп дистилляции и аммиакатом гидрата карбамида, аммиачной водой с температурой ниже О °С. Запатентован процесс абсорбции С02 из газовой смеси в две ступени: на первой ступени в качестве абсорбента применяют жидкий NH3, на второй — аммиачную воду. В ряде патентов рекомендуется процесс поглощения С02 совмещать с ректификацией плава синтеза карбамида в одной колонне. В этом случае верхнюю часть колонны орошают водой (или аммиачной водой) либо жидким аммиаком [41].

В отличие от перечисленных способов более целесообразен метод извлечения аммиака из газов дистилляции, описанный в патентах [42]. Сущность его заключается в том, что NH3 выделяют из газовой смеси в колонне конденсации - ректификации. Эта колонна выполнена в виде двух секций. Нижняя секция содержит несколько слоев насадки, между которыми устанавливается барботажная тарелка. В верхней секции размещают колпачковые тарелки с охлаждающими элементами. Газы дистилляции вводят в нижнюю часть колонны, сверху на орошение подают жидкий аммиак и воду. Каждый слой насадки нижней секции орошается раздельно поглотительным раствором, циркулирующим через выносной холодильник. Концентрация раствора при переходе от нижележащего слоя к вышележащему снижается. Преимущество этого метода состоит в том, что отвод избыточного количества теплоты с помощью выносных холодильников и охлаждающих элементов тарелок позволяет значительно уменьшить расход NH3 и в некоторой степени Н20 па орошение и регулировать температуру но высоте колонны, поддерживая оптимальный температурный режим.

Использование выносных холодильников для поглощения теплоты конденсации-абсорбции газов дистилляции предусмотрено и в ряде других патентов [7, 39, 43].

В отличие от колонны конденсации-ректификации [42] в одной из первоначальных модификаций промывной колонны [1] избыток тепла отводили путем испаренпя жидкого аммиака. Поэтому в сопоставимых условиях нагрузка такой промывной колонны по газу намного выше, чем на колонну конденсации-ректификации, что снижает эффективность осаждения С02. Следствие этого — повышенный расход NH3, а также Н20, подаваемых па орошение промывной колонны (поскольку углеаммонинные соли практически нерастворимы в безводном жидком аммиаке). Поэтому из колонны выводят РУАС сравнительно низкой концентрации.

Интенсивность процесса осаждения СО» в колонне конденсации-ректифика - ции [42] снижается из-за вскипания части жидкого NH3 в верхней зоне колонны в результате выделения тепла при смешении NH3 и Н20. Это же наблюдается и в промывной колонне [I] в случае раздельной подачи на орошение жидкого аммиака и воды. К недостаткам способа, основанного на применении колонн конденсации-ректификации, относится также громоздкость его аппаратурного оформления.

Упрощенный вариант этого способа довольно широко используется как за рубежом [44], так и в нашей стране [1]. Поскольку обычно основная доля С02 поглощается в нижней части абсорбционной колонны [40], согласно указанному варианту [1, 44] избыток тепла отводят проточной охлаждающей водой только в выносном барботере-холодильнике, через который проходит поток газов дистилляции прежде, чем поступить в колонну. В результате отпадает необходимость в циркуляции поглотительного раствора в секциях колонны, что упрощает процесс, при этом его эффективность почти не изменяется.

Несмотря на определенные достоинства колонны конденсации - ректификации [42 ] и промывной колонны с выносным барботе - ром-холодильником [1, 44], применение их не исключает возможности проскока с возвратным аммиаком сравнительно больших количеств С02, особенно при колебаниях рабочих параметров в узлах синтеза и дистилляции, а также при повышении удельных нагрузок. В связи с этим разработан способ [45], гарантирующий стабильную тонкую очистку возвратного NH3.

При поглощении диоксида углерода из смеси С02 и NH3 аммиачной водой реакция протекает и в жидкой, и в газовой фазах, однако преобладает процесс в газовой фазе [40]. Равновесие реакции

2NH3j, - f СО,,г H2NCOONH4t (III.25)

Изучено довольно хорошо [40]. По имеющимся данным можно вычислить (применительно к газовому потоку, выводимому из промывной колонны) предельное содержание С02 в парах NH3 [Ссо2% (масс.)], при котором не происходит образования твердого H2NCOONH4. Наличием паров Н20 в газообразном потоке возвратного NH3 можно пренебречь [40].

Принимая, что смесь газообразных NH3 и С02 подчиняется законам идеальных растворов [40], имеем:

= ^іЛ/шзїсо/3 ("1-26)

Где К — константа равновесия реакции (III.25); A^j ; jVc0 — мольные доли компонентов в равновесной газовой смеси; Ynh3' "^сог — коэффициенты летучести чистых NH3 и С02; Р — равновесное давление в системе. Константа равновесия Кр может быть найдена из выражения:

Kp = ^Ynh3Vco/o 011-27)

Где Р0 — равновесное давление диссоциации твердого H2NCOONH4, МПа.

Зависимость Р0 от Т (К), согласно литературным данным, описывается уравнением [40]:

LgP0 = 7,1571 — 2704/Т (II 1.28)

Используя значения [46] ynh и Yco211 подставляя формулу (III.28) в уравнение (Ш.27), получим

IgKp =20,7010 — 8131,95/Т (III.29)

В последнем уравнении Кр выражена в (МПа)3.

Из уравнения (III.29) следует, что теплота образования твердого H2NCOONH4 по реакции (III.25) равна 155,75 кДж/моль, а по данным прямых калориметрических измерений [40] — 157,84 кДж/моль, т. е. расчетные и экспериментальные значения хорошо согласуются друг с другом.

Допустим, что смесь паров содержала wSjjj; моль ^Н3 и «со2 моль С02> а после достижения равновесного состояния образовалось nK. а моль H2NCOONH4. Тогда газовая фаза, согласно уравнению (III.25), содержит (в моль):

RtNH3 = ftNH3 — 2пк. а

Г О

ЯС02 = ЯС03 — V а

X »£ = «NH, + rtC02 - ЗЯК. а » "NH3

Применительно к потоку, выводимому из верхней зоны промывной колонны, значения о2 и пк а весьма малы по сравнению с величиной я^н3' П°ЭТ0МУ можно записать

^NHa = ("NH, - 2nK. a)/«NH3 ® 1

NCO, = (ЯС02 — Пк. a)/nNH3 (IIL3°)

Kp » fNH3Vco/3 («СО, - Як. a)/«NH3 122

Обозначим предельное количество С02 в смеси, при котором твердый

|

(III.31) |

Очевидно, что

H2NCOONH4 еще не выделяется (як = 0), через псо

»^2 = V°nh3/VNH3YCO/3

По условию

Сс02 =«с&.-44- Ю0/(17-«°МНз + 44.«^0J « п^.44- 100/17-^1,

|

(III.32) |

|

"СОг |

|

17 |

С учетом уравнения (III.31) имеем Кр 44

100

Vnh. Vco2^3

Вычисленные но уравнениям (111.29) и (III.32) значения Кр и для

Давлення 1,77 МПа приведены в табл. III.1.

На практике содержание С02 в парах возвратного аммиака после промывной колонны иногда в сотни раз превышает величину C'c0s, найденную расчетным путем.

Наиболее просты следующие два способа повышения эффективности отмывки С02: увеличение высоты колонны и повышение расхода воды на орошение. Особенно доступен второй способ, но он приводит к снижению концентрации раствора УАС.

Учитывая данные табл. III. 1, можно полагать, что в газообразном потоке NH3, выводимом из промывной колонны при 45—• 50 °С, примесь С02 содержится в основном в виде мелкодисперсных кристаллов NH2COONH4. Поэтому упоминавшийся способ переработки газов дистилляции [40, 45] включает две стадии. Первую осуществляют в промывной колонне, состав и плотность орошения которой поддерживают такими, чтобы обеспечить оптимальную концентрацию РУАС. Пары NH3 с примесью С02 (в основном в виде аэрозоля NH2COONH4) направляют из колонны в холодильник-абсорбер, где часть NH3 сжижается. При этом мелкие кристаллы служат центрами конденсации и интенсивно осаждаются из газовой фазы. После промывки чистой водой в тарельчатой части холодильника-абсорбера аммиак, практически полностью очищенный от примеси С02, подают в узел конденсации, а концентрированная аммиачная вода самотеком поступает в промывную колонну. В абсорбере ожижается приблизительно такое количество аммиака, которое требуется для орошения промывной колонны. Величину этого потока можно регулировать автоматически [47].

|

Таблица III.1. Вычисленные значения Кр и С'с0л

|

Одним из достоинств рассматриваемого способа [40, 45, 47] является то, что фракционную конденсацию возвратного аммиака (с использованием фракции, загрязненной примесью С02, в промывной колонне) сравнительно просто можно осуществить в действующих цехах. На одном из предприятий был обследован узел промывной колонны после соответствующего изменения схемы включения первого по ходу газа конденсатора возвратного NH3 (без водной промывки потока рециркулируемого NH3 перед сжижением). Только в результате фракционной конденсации аммиака содержание С02 в возвратном жидком NH3 снизилось в среднем в 2,5—3,0 раза. Дополнительная водная промывка гарантирует тонкую очистку NH3. К тому же сочетание фракционной конденсации с водной промывкой возвратного NH3 позволяет отводить тепло, выделяющееся при смешении NH3 и Н20 (подаваемых затем на орошение промывной колонны), с помощью оборотной воды. В случае резкого нарушения технологического режима работы агрегата синтеза карбамида (в частности, промывной колонны) применение фракционной конденсации и водной промывки рециркулируемого NH3 позволяет предотвратить проскок нерегла - ментированного количества С02 и необходимость. аварийной остановки агрегата.

|

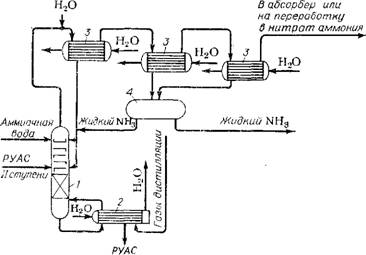

I ступени Рис. III.7. Схема узла тонкой очистки рециркулируемого аммиака: |

|

1 — промывная колонна; 2 — холодильник-барботер; 3 — конденсаторы аммиака; 4 — промежуточный сборник возвратного аммиака. |

На рис. III.7 представлена схема узла тонкой очистки рециркулируемого NH3, используемая в большинстве действующих цехов. Эта схема предусматривает [48] фракционную конденсацию

возвратного аммиака в первом аммиачном конденсаторе и включает промывную колонну, оборудованную выносным холодильни - ком-барботером и тарельчатым промывателем. Иногда воду подают не в зону фракционной конденсации NH3, а непосредственно в промывную колонну (в зону тарельчатой промывки). За счет брызгоуноса, по-видимому, некоторое количество воды все же поступает с газовым потоком в первый конденсатор. На некоторых предприятиях небольшое количество воды в первый конденсатор подают периодически или непрерывно. Длительный практический опыт свидетельствует о высокой эффективности рассматриваемой схемы.

Следует отметить, что один из факторов, лимитирующих уровень повышения концентрации рециркулнруемого РУАС, — использование в барботере охлаждающей воды из оборотного цикла с начальной температурой около 28 °С и ниже. При таком уровне температуры хладоагента, если содержание С02 в РУАС превысит 33—34%, возникает возможность выпадения кристаллов УАС на наружных стенках теплообменных трубок барботера, что неизбежно влечет за собой нарушение температурного режима узла и необходимость аварийной остановки. Если же повысить начальную температуру оборотной воды, появляется другое осложнение — выпадение солей жесткости внутри теплообменных трубок барботера. Наиболее простое решение задачи — применение специального хладоагента (например, парового конденсата), циркулирующего в замкнутом контуре через дополнительный холодильник, с регулированием температуры хладоагента перед подачей в барботер. Такая схема организации теплосъема практически осуществлена на одном из предприятий [48]. В промышленной практике применяются и другие варианты: повторное использование в выносном барботере оборотной воды после теплообменников системы конденсации возвратного аммиака, циркуляция через выносной барботер части жидкостного потока из контура вакуум - кристаллизации.

Из производственного опыта известно, что подачу воды на орошение промывной колонны нельзя уменьшать ниже определенного уровня, так как иначе невозможно обеспечить тонкую очистку возвратного аммиака. Это обстоятельство существенно ограничивает возможности снижения количества воды в рециркулируемом РУАС и соответственно W. Эти недостатки исключены в способе [49], согласно которому зону тонкой очистки возвратного аммиака конструктивно отделяют от зоны образования рециркулнруемого РУАС, концентрацию воды в последнем поддерживают на требуемом уровне за счет передачи раствора из зоны тонкой очистки возвратного NH3 (полностью или частично) на ректификацию без изменения давления, а рециркулируемый РУАС (для снижения температуры кристаллизации) разбавляют карбамидом.

Запатентована конструкция насоса для перекачивания РУАС (карбаматного насоса). Для обеспечения ритмичной и устойчивой работы оборудования узла промывной колонны сконструирован амортизатор пульсаций подачи карбаматного насоса [50].

Известно [51], что эксплуатационные показатели насосов рециркуляции карбамата аммония существенно влияют на технико-экономические показатели производства карбамида. Трудности перекачивания упомянутого раствора обусловлены его высокой коррозионной активностью и склонностью к кристаллизации. Эти особенности обусловливают специфические требования к выбору конструкционных материалов. Считают, что в среде жидких УАС устойчива против коррозии молибденовая аустенитная нержавеющая сталь, и, если при ее обработке не требуется ковка и сварка, для изготовления оборудования пригодна стандартная марка с содержанием углерода до 0,08%; в противном случае опасность межкристаллитной коррозии' вызывает необходимость стабилизации или применения нержавеющей стали с низким содержанием углерода (ниже 0,03%).

Еще более серьезную проблему представляет собой усталостное разрушение стальных деталей в карбаматных растворах [52]. Применительно к наиболее распространенным плунжерным карбаматным насосам это явление обусловлено переменными напряжениями, вызывающими появление трещин в корпусах, головках и сальниковых коробках таких насосов. Применение стабилизированных аустенитных сталей является особенно опасным, потому что осажденные карбиды ниобия и титана могут действовать в качестве возбудителей напряжения; однако трещины вследстие коррозионной усталости возникают у всех типов нержавеющей стали, и при наличии переменных напряжений, по-видимому, нет возможностей предотвратить их появление [51].

За последние 10—15 лет в промышленную эксплуатацию было введено несколько модификаций карбаматных насосов высокого давления центробежного типа [13, 51]. Преимущество таких машин заключается в том, что их проще устанавливать и для размещения требуется сравнительно небольшая площадь; кроме того, они работают ровно, без пульсаций (обусловливающих коррозионную усталость деталей плунжерных насосов), и уход за ними значительно проще. Недостатком центробежных машин являются низкий по сравнению с плунжерными насосами к. п. д. и повышенная норма расхода электроэнергии. Для современных установок по производству карбамида мощностью 500—1500 т/сутки требуются карбаматные насосы с производительностью 30—60 м3/ч. При такой производительности и повышении давления РУАС на 13—18 МПа к. п. д. центробежных насосов составляет 45—50%, а плунжерных — 75% [51 ].

Двухступенчатый высокоскоростной центробежный насос «Сан - дайн» НМР-5112 для рециркуляции карбамата аммония обеспечивает сжатие среды до 30 МПа. Включенная последовательно коробка скоростей, рассчитанная на номинальную мощность в 736 кВт, доводит скорость вращения приводного вала до 25 000 об/мин. По обоим концам приводного вала расположены ступени насоса с механическими уплотнениями (имеющими передние контактные поверхности), предохраняющими от смазочного масла из вариатора и от просачивания карбамата в насосную часть. Последние могут представлять собой гидростатические двухступенчатые уплотнения, охлаждаемые водой, с которой выводят из корпуса насоса просочившийся раствор карбамата; в качестве более предпочтительного решения давление подводимой 126 воды поддерживают несколько выше давления рабочей среды и тем самым сохраняют уплотняемый участок свободным от карбамата. Обе эти системы уплотнений не имеют непосредственного контакта с карбаматом и обеспечивают насосу длительный срок службы. Все детали, соприкасающиеся с раствором УАС, выполнены из обычной нержавеющей стали AISI 316 [51 ].

Характеристики еще двух модификаций карбаматных центробежных насосов'приведены в работе ИЗ].

Имеющийся длительный опыт практического использования центробежных насосов для рециркуляции РУАС свидетельствует о том, что для крупных агрегатов карбамида центробежные насосы предпочтительны вследствие низких капиталовложений и эксплуатационных издержек [13, 51].

Прочие элементы системы жидкостного рецикла. Одна из основных целей совершенствования системы жидкостного рецикла — снижение W на входе в колонну синтеза.

Как известно, вода в рециркулируемый поток УАС, который формируется в промывной колонне, поступает с орошающей колонну высококонцентрированной аммиачной водой, с газами дистилляции высокого давления и с РУАС из узла дистилляции низкого давления.

Способы снижения расхода воды на орошение промывной колонны уже были описаны нами выше. В данном разделе основное внимание уделено снижению других слагаемых потока рецирку - лируемой воды.

Снижение содержания воды в газах дистилляции. С этой целью газы дистилляции обрабатывают глицерином, гликолем или их производными [53].

Чтобы снизить содержание воды в газах дистилляции, рекомендуют понижать температуру в верхней части колонн дистилляции высокого и низкого давления [54]. Предложены следующие способы понижения температуры: предварительное охлаждение потока, вводимого в верхнюю часть колонны, либо перед дросселированием, либо после пего [7]; установка в верхней части колонн устройства для охлаждения и дефлегмации [7, 41 ]; подача на орошение жидкого аммиака [7, 41, 54]; выведение основного количества газов дистилляции из средней части колонны, а остального — через верх с регулированием температуры путем изменения соотношения между количествами обоих потоков [54]. В последнем случае из верхней части колонны дистилляции выходит поток NH3 с небольшой примесью С02, вследствие чего его подают не в нижнюю, а в верхнюю часть промывной колонны.

Чтобы снизить содержание паров воды в газах дистилляции, отгонку проводят при сравнительно низкой /д и повышенном. Рд (вплоть до. Рс) в токе инертного газа [11]. Предусмотрена также сепарация газожидкостиой смеси после адиабатического дросселирования (перед ректификацией) [55].

Снижение потребления воды извне[14] в процессах конденсации газов дистилляции. Введение воды в зону синтеза можно частично или полностью исключить, если при конденсации газов дистилляции вместо РУАС получать суспензию их в жидком аммиаке (или воде) [41, 54, 56]. При этом значительно снижается коррозионная активность перекачиваемой среды. Однако реализация такого способа сопряжена со специфическими трудностями сжатия и перекачивания суспензии. Тонкая очистка паров рециркулируемого NH3 от примеси С02 требует введения извне воды в зону конденсации-абсорбции газов дистилляции [40]. Предполагают [42 , 43 , 57], что воду можно не вводить, если на каждой ступени парогазовую смесь конденсировать полностью без выделения возвратного NH3 (вероятно, с использованием, при необходимости, специальных средств охлаждения).

Одним из эффективных приемов снижения W является выделение газообразного NH3 с малой примесью С02 при сравнительно высоком давлении сепарацией плава из колонны синтеза после предварительного дросселирования (перед дистилляцией) [56—58]. Для поглощения С02 можно использовать высококонцентрированную аммиачную воду, либо раствор из промывной колонны.

Очевидно, удается получить рециркулируемый раствор УАС с минимальным содержанием воды, если процесс его образования осуществлять при повышенных Put [41, 56, 59]. В этом случае возможны различные варианты: осуществление дистилляции плава и конденсации выделенных газов при повышенном давлении; сжатие раствора из промывной колонны до 5 МПа и поглощение им предварительно обезвоженных газов дистилляции второй ступени; сжатие газов дистилляции первой ступени до 3,5 МПа и конденсация их при 190 °С.

Чтобы предотвратить накопление биурета в системе, часть маточного раствора после кристаллизации карбамида подают в зону синтеза [8]. Использование этого потока для абсорбции газов дистилляции [43, 60] позволяет снизить потребление воды извне. С этой же целью в системе абсорбции-конденсации газов дистилляции предлагают в качестве абсорбента использовать водный раствор карбамида, а также плав синтеза до или после частичной дистилляции 141, 43, 61]. Кроме того, чтобы уменьшить потребление внешней воды, абсорбцию газов дистилляции осуществляют в тонкопленочном распылительном абсорбере [62], для абсорбции расходуют минимальное количество воды, после чего раствор и неабсорбировапные газы сжимают порознь и вновь оба потока смешивают при повышенном давлении [60].

Снижение количества воды в растворе, рециркулируемом из узла дистилляции низкого давления. Чтобы снизить количество раствора, подаваемого в промывную колонну из узла дистилляции II ступени, предложено использовать выносные холодильники для отвода выделяющейся теплоты, вводить С02 в зону абсорбции-конденсации газов дистилляции низкого давления, выделять, так же как и на ступени высокого давления, очищенный от С02 поток возвратного NH3 и после сжатия конденсировать его совместно с NH3 из промывной колонны. В последнем случае процесс абсорбции-конденсации газов дистилляции II ступени необходимо вести при пониженной температуре с применением специальных источников холода [58, 63].

Ряд авторов предлагает газы дистилляции II ступени сжимать до давления дистилляции I ступени и конденсировать их при этом давлении либо подавать в колонну дистилляции I ступени [59, 64]. Еще более радикальный метод [41, 59] состоит в следующем. Газы дистилляции низкого давления обезвоживают при том же или повышенном давлении путем ректификации в колонне, оборудованной в нижней части кипятильником, а в верхней — конденсатором с зоной абсорбции, в которой газовый поток проходит через охлаждаемый РУАС.

Суть метода [65] снижения количества растврраУАС, получаемого на второй ступенп дистилляции, состоит в том, что из указанного раствора отгоняют часть NH3, содержащего С02. Затем этот газовый поток вновь подают на конденсацию - абсорбцию. Оставшийся раствор, обедненный аммиаком, сжимают до 2 МПа и ректифицируют с получением газовой смеси, обогащенной [54] С02. Примесь NH3 из газа вымывают водой, после чего образующийся раствор можно подать в промывную колонну, а газообразный С02 — в зону синтеза. К недостаткам описанного способа относится сложность выделения С02 в чистом виде и громоздкость технологической схемы.

Как известно, на последней ступенп дистилляции, являющейся одновременно стадией предварительного концентрирования раствора карбамида — форвыпар - кой, выделяют небольшое остаточное количество NH3 и С02 с высоким содержанием паров воды. В конечном итоге эта вода переходит в раствор УАС низкого давления. Некоторые исследователи предлагают обезвоживать этот поток. Для

этих целей могут использоваться различные методы. Например, смесь паров ректифицируют и получают в жидкой фазе воду (слив) и газовую смесь, состоящую из NH3 и С02, которую конденсируют совместно с газами дистилляции II ступени. По другому методу после форвыпарки пары NH3, С02 и Н20 конденсируют. Полученный раствор сжимают и ректифицируют, выделенные газы подают в зону конденсации — абсорбции. Раствор, выводимый из колонны ректификации, используют для поглощения NH3 из смеси с инертными газами. Третий метод состоит из двух стадий: сначала осуществляют фракционную конденсацию Н20 из паров, полученных в зоне предварительного концентрирования. Сжиженную воду изолируют от остальной части паров, чтобы предотвратить образование равновесной смеси, причем газовая фаза охлаждается ниже температуры жидкости. После того как основная масса воды сконденсируется на I стадии, смесь конденсируют на II стадии, получая крепкий РУАС [54, 66].

Один из наиболее эффективных методов снижения W заключается в том, что РУАС, полученный в узле дистилляции низкого давления (или при конденсации газов, выделенных на стадии форвыпарки), сжимают до давления, равного или превышающего давление в первой ступени дистилляции (но ниже Рс) и ректифицируют [54—56, 65—67]. Сжатый РУАС со ступени низкого давления перед ректификацией можно использовать для отмывки NH3 из смеси с инертными газами [56].

Чтобы снизить содержание воды в получаемом газовом потоке, в верхнюю часть колонны ректификации подают жидкий NH3 или NH4OH [54, 66]. Газовый поток конденсируют в малом количестве воды. Жидкостный поток после ректификации либо используют для отмывки NH3 от инертных газов, либо дросселируют до давления дистилляции второй ступени, отделяют пары NH3 и С02 и конденсируют их [56].

Предназначаемый для ректификации РУАС со ступени низкого давления передают в колонну дистилляции плава высокого давления [56, 67] либо разгоняют под давлением в специальной колонне [55, 65, 67]. В последнем случае, согласно одному из вариантов [67], РУАС вводят в среднюю часть колонны. Чтобы внутри колонны исключить циркуляцию С02, обладающего в присутствии NH3 высокой коррозионной активностью, из центральной зоны отводят обогащенную по С02 газовую смесь. Выходящий из верхней части колонны безводный NH3 практически не содержит примеси С02.

Упомянутый способ подачи сжатого РУАС со ступени низкого давления па переработку в колонну дистилляции I ступени по сравнению с ректификацией в отдельной колонне имеет недостаток: осуществление его связано с введением в колонну дистилляции дополнительной воды, что влечет за собой некоторое снижение степени отгонки некопвертированных NH3 и С02 и увеличение нагрузки, а также энергозатрат на стадии выпарки [54].

В случае, если отходящие газы производства карбамида отмывают от примеси NH3 водой, можно ректифицировать полученную аммиачную воду при давлении дистилляции I ступени [54]. Выделенные пары NH3 конденсируют.

Считают [11, 14, 56], что ректификацию РУАС можно проводить под давлением синтеза с одновременной продувкой свежими NH3 и С02, т. е. путем стрип - пннг-днстилляции. Выделенные газы до ввода в реактор подают [56] на контактирование с плавом синтеза для их обезвоживания.

Снижение количества воды в смеси NH3 и С02, регенерируемой при очистке производственных выбросов. Система жидкостного рецикла в агрегате синтеза карбамида наряду с абсорбцией-конденсацией газов дистилляции включает также отмывку отходящих газов от примеси аммиака [68] и очистку других производственных выбросов.

Применявшаяся до недавнего времени система очистки газов и стоков абсорбцией при атмосферном давлении и десорбцией при избыточном давлении (па уровне давления II ступени дистилляции) была сильно перегружена и, несмотря на потребление большого количества Н20 извне, не позволяла достичь допускаемого нормами содержания в выбросах NH3, С02 и CO(NH2)2.

Среди технических решений [48, 54] по снижению нагрузки этого узла и, как следствие, величины W, прежде всего отметим поглощение под давлением дистилляции первой ступени NH3 из смеси с инертными газами после конденсации

Возвратного аммиака [11, 54]. При этом следует учитывать, что наличие в исходном сырье горючих примесей (Н2, СН4, СО), а также необходимость введения в реакционную смесь 02 (или воздуха) для пассивации поверхности стальных элементов аппаратуры синтеза и дистилляции создают угрозу образования взрывоопасной смеси при конденсации и абсорбции паров NH3 после промывной колонны. Расчетным путем были определены [ 1 ] условия обеспечения взрывобезопас - ной эксплуатации конденсаторов (температура и давление) и абсорберов NH3 под давлением (содержание горючих в исходном сырье).

Для безопасного выведения инертных газов из указанной зоны и предотвращения потерь аммиака после узла конденсации разработан ряд специальных мер. К иим относится очистка исходного сырья от примесей водорода и других горючих. Во избежание аварий при нарушениях нормального режима в верхней части абсорбера, где под давлением поглощается NH3, размещают мелкую гранулированную насадку [69]; кроме того, устанавливают предохранительную разрывную мембрану, а также повышают уровень жидкости в аппарате. После дросселирования до атмосферного давления газовую смесь разбавляют азотом [15]. Для интенсификации процесса поглощения NH3 абсорбер снабжен дополнительным теплообменником. С целью безопасной эксплуатации предложено аммиачный абсорбер дооборудовать устройством для сжигания горючих примесей, включающим металлокерамические огнепреградители, между которыми располагается гидродинамический редуктор [70]. Выводимый из абсорбера водный раствор аммиака подают на орошение промывной колонны [11], либо ректифицируют под давлением [54].

Если в узле отмывки инертных газов от примеси аммиака поглощать NH3 раствором УАС, полученным на стадии дистилляции низкого давления, либо кубовым остатком после ректификации РУАС со II ступени дистилляции, сжатым до давления дистилляции I ступени или, наконец, конденсировать NH3 с использованием жидкого аммиака в качестве хладоагента, можно снизить потребление воды [63, 66, 71].

Во многих действующих цехах из-за недостаточной степени отгонки NH3 и С02 из плава синтеза на I ступени дистилляции очень высока нагрузка последующих ступеней дистилляции низкого давления и системы абсорбции-конденса - ции газов дистилляции. При этом возникает угроза потерь NH3 с отходящими газами (особенно на предприятиях, где неудовлетворительно качество охлаждающей воды). Чтобы устранить возможность потерь NH3 и снижения рецикла воды, осуществляют фракционную конденсацию газов дистилляции второй ступени [48, 72] с получением в первой зоне конденсации РУАС, подаваемого в промывную колонну, а во второй зоне — аммиачной воды. Последнюю либо отгружают как товарный продукт, либо ректифицируют с получением жидкого возвратного аммиака. Значение установки ректификации аммиачной воды под давлением дистилляции I ступени, позволяющей осуществить рекуперацию аммиака в производстве карбамида без увеличения рецикла воды, особенно велико для тех предприятий, где нет возможностей аммиаксодержащие газы перерабатывать в смежных производствах (например, в цехе нитрата аммония) или получать товарную аммиачную воду.

В работе [73] приведены результаты промышленных испытаний установки ректификации аммиачной воды под давлением, дана математическая модель процесса и высказаны некоторые рекомендации по его оптимизации. Получены также данные [74] по коррозионной стойкости материалов в условиях процесса ректификации.

Для повышения степени очистки производственных выбросов взамен одноступенчатой применяют двухступенчатую систему абсорбции-десорбции [1]. Чтобы снизить нагрузку на узел десорбции и тем самым уменьшить количество рециркулируемой в зону синтеза воды, часть раствора из одного абсорбера (в котором перерабатывают газовый поток, выводимый из конденсатора-абсорбера узла дистилляции II ступени) подают на орошение промывной колонны [22, 54].

Целесообразно этот же поток, прежде чем подать в промывную колонну, использовать для поглощения NH3 из смеси с инертными газами в абсорбере высокого давления. Однако наиболее эффективный метод переработки этого раствора — ректификация под давлением дистилляции I ступени [1]. Этот процесс выгодно сочетать с очисткой сточных вод от карбамида путем гидролиза при том же давлении [1, 75]. В этом случае отпадает надобность в десорбере I ступени.