Источники потерь сырья и целевого продукта. Мероприятия по снижению этих потерь

При сооружении новых и модернизации действующих производств карбамида в СССР большое внимание уделяют охране окружающей среды. Предотвращение потерь NH3 (как в свободном виде, так и в составе целевого продукта), наряду с санитарным эффектом, имеет также важное значение для экономики рассматриваемой отрасли, так как доля стоимости аммиака в калькуляции себестоимости карбамида «50—70%.

На установках карбамида, как правило, источники выбросов в окружающую среду бывают постоянные и периодические. К числу постоянных относятся [1]: 1) загрязненная маслом вода с примесью С02 (из узла компрессии С02), с примесью NH3 или также С02 и CO(NH2)2 (после охлаждения сальников аммиачных и других насосов); 2) конденсат сокового пара из узла вакуум-концентрирования растворов карбамида; 3) воздух системы гранулирования и охлаждения гранул карбамида; 4) инертные по отношению к процессу синтеза карбамида газы. К числу источников периодических выбросов относятся [1]: 1) вода после промывки аппаратуры; 2) вода после смыва полов; 3) сброс от предохранительных клапанов; 4) сбросы пускового и аварийного периодов.

В нашей стране среднеотраслевая степень использования NH3 возросла с 87,2% (1964 г.) до 96,8% (1975 г.), а в лучших цехах превысила 98%. Это, прежде всего, результат значительных усовершенствований технологии и аппаратурного оформления производства [2], направленных не только на ликвидацию либо снижение постоянных выбросов в окружающую среду, но и на снижение числа аварийных остановок, сопровождающихся периодическими выбросами. К упомянутым усовершенствованиям относятся: 1) реконструкция узла промывной колонны, включающая фракционную конденсацию возвратного NH3 (гл. III, [2]); 2) абсорбция NH3 под давлением дистилляции I ступени (гл. III, [2—41); 3) фракционная конденсация газов дистилляции II ступени с ректификацией образующейся аммиачной воды (гл. III, 12]); 4) перевод аппаратуры на расчетное давление, превышающее рабочее на 20—25%, с тем, чтобы предотвратить срабатывание предохранительных клапанов при незначительных неполадках; 5) форвыпарка раствора карбамида (гл. Ill, VII); 6) форконденсатор и хвостовой конденсатор-промыватель сокового пара [2, 3]; 7) термическая обработка сточных вод [2, 3]; 8) вторая ступень абсорбции-десорбции (гл. III, [2, 3]); 9) очистка воздуха из грануляционных башен циркулирующим раствором карбамида; 10) специальный водооборотный цикл с упариванием

|

4 б Ю 20 40 100 200400 Размер частиц, м«м |

Рис. VI. 1. Распределение чаетиц пыли карбамида по размеру в воздухе, отводимом из грануляционной башни с естественной тягой (/), с принудительной вентиляцией (2).

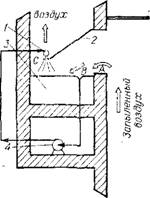

Рис. VI.2. Очистное устройство для грануляционной башни с естественной тягой:

1 — форсунки; 2 — перегородка; 3 — водосборник; 4 — насос;

Л — зона гравитационного осаждения; В — зона ударной сепарации; С — зона отмывки.

Сточных вод; 11) утилизация непрореагировавшего NH3 с получением солей аммония или товарной аммиачной воды; 12) кислотная промывка выхлопных газов.

Воздух, отводимый из грануляционных башен с естественной тягой, содержит [5] пыль карбамида с размером частиц от нескольких до 200—400 мкм (рис. VI. 1). Максимальный размер частиц уносимой пыли несколько выше в случае грануляционных башен с принудительной вентиляцией. Источником загрязнения воздуха служат не только растрескивающиеся при охлаждении гранулы и мелкие гранулы (спутниковая фракция, образующаяся в процессе гранулирования при диспергировании плава), но и аэрозоль, возникающий вследствие сильного пересыщения паров карбамида, попадающих с поверхности капель расплава в воздушный поток. Исходя из теплового баланса башни, на 1 т гранулированного карбамида требуется около 10 000 м3/ч воздуха (естественная тяга или принудительная вентиляция) [Б ]. Содержание пыли карбамида в воздухе на выходе из башни составляет 500— 1000 мг/м3. Разумеется, чем выше скорость воздуха, тем более высокая концентрация пыли в воздухе.

|

Очищенный |

В башнях с естественной тягой, где максимальный допустимый перепад давления составляет всего лишь несколько десятков Па, для очистки воздуха часто используют отбойные устройства с перегородкой и системой водяной завесы. Отработанный воздух сначала ударяется об отбойную перегородку, изменяет свое направление вниз, к поверхности водосборника, и, прежде чем попасть в атмосферу, проходит через водяную завесу [51 (рис. VI.2). 210

Метод прост и эффективен для сравнительно крупных частиц, которые легко отделяются в результате гравитационного осаждения и для которых достаточно весьма незначительного перепада давления. Однако для мельчайшей пыли эффективность этого метода низка. В выбрасываемом воздухе все еще остается 200—= 500 мг/м3 пыли карбамида.

Промышленный синтез карбамида характеризуется сравни^ тельно большим потреблением охлаждающей воды. Удельный (в расчете на 1 т продукта) расход свежей воды из источника водоснабжения предприятия для пополнения водооборотной системы составляет 1—3 м3/т. В то же время при получении карбамида в промышленную канализацию сливают около 1 м3/т сточных вод с примесью целевого продукта и аммиака. Очевидно, при рациональном использовании сточных вод потребление свежей воды можно сократить. Наиболее простой метод полной ликвидации сточных вод — создание в цехе карбамида внутреннего водообо - ротного цикла, включающего градирню [6]. Воду этого цикла целесообразно использовать в качестве охлаждающего агента в теплообменниках агрегата синтеза карбамида. При этом покрываются затраты теплоты на испарение воды в градирне и почти на 50% сокращается расход охлаждающей воды из внешнего оборотного цикла.

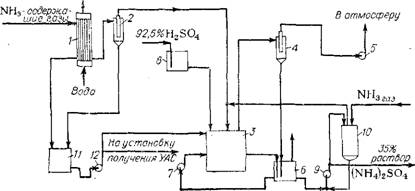

Разработан [7] метод очистки выхлопных газов от аммиака серной кислотой (рис. VI.3). Сущность его состоит в следующем. Аммиаксодержащие газы с температурой около 100 °С направляют в конденсатор 1, где частично конденсируются водяные пары и газовый поток охлаждается до 60 °С. Конденсат — слабую аммиачную воду — сливают в сборник 11, откуда насосом 12 направляют в сатуратор 3. Количество подаваемого конденсата регулируют по плотности раствора в сатураторе. Избыток конденсата

|

Рис. VI. 3. Схема кислотной промывки отходящих газов: 1 — конденсатор; 2, 4 — сепараторы; 3 — сатуратор; 5 — вентилятор; 6 — сборник; 7, 9, 12 — насосы; 8 — сборник серной кислоты; 10 — нейтрализатор; 11 — сборник аммиачной воды. |

Перекачивают на установку приготовления УАС. NH3 из парога^ зовой смеси улавливают в сатураторе 3 кислым маточным раствором при 40—60 °С. Кислотность раствора сульфата аммония в сатураторе поддерживают на уровне 8% и регулируют непрерывной подачей H2S04 из сборника 8. Кислоту подают непосредственно в зону барботажа на распределительный зонт сатуратора, чтобы полнее уловить аммиак.

Количество NH3, поступающего в сатуратор с выхлопными газами, колеблется в широком диапазоне, поэтому во избежание проскока его в атмосферу, в сатураторе поддерживают повышенную кислотность. Для обеспечения минимального сопротивления системы уровень маточного раствора (~200 мм) в сатураторе дер - лот неизменным за счет переливной трубы, по которой раствор непрерывно перетекает в сборник 6. Раствор перемешивают в сатураторе циркуляционным насосом 7; кратность циркуляции—50.

Кислый раствор (NH4)2S04 из сборника 6 насосом 9 периодически направляется на нейтрализацию газообразным аммиаком в нейтрализаторе 10. При достижении нейтральной реакции 30—35% раствор (NH4)2S04 из нейтрализатора насосом 9 периодически откачивают в цех сульфата аммония для переработки в товарный продукт, используемый в качестве удобрения для сельского хозяйства.

Прошедший сквозь слой маточного раствора газ вентилятором 5 выбрасывается в атмосферу. Улавливание брызг кислого маточного раствора, уносимого парогазовой смесью из сатуратора, осуществляют в сепараторе 4, откуда маточный раствор сливается в сборник 6.

Сатуратор представляет собой емкость из фаолита объемом 9 м3 с барботером. Нагрузка сатуратора по газу при нормальных условиях составляет 2000 м3/ч, по аммиаку — 20—130 кг/ч. Содержание NH3 в газе перед сатуратором составляет до 100 г/м3, после сатуратора 0,01—0,3 г/м3. Степень очистки газа от аммиака составляет 99,3—99,9%. Показатели работы установки кислотной промывки приведены в табл. VI. 1. Из таблицы следует, что количество аммиака, теряемого с отходящими газами, за счет кислотной промывки снизилось в 100 раз: с 25 до 0,02 кг/ч.

|

Таблица VI.1. Показатели работы установки кислотной промывки

|

|

1 Содержание II2S04 в растворе 6,32% (масс.). Степень очистки газа 99.8%. |

Несмотря на имеющиеся достижения, суммарные потери' во всех действующих в стране цехах карбамида составляют десятки тысяч тонн в год. Основными источниками потерь являются сдувочные газы отделений синтез-дистилляции и вакуум-концентрирования, потоки отходящего воздуха из узла гранулирования и охлаждения товарного продукта, вентиляционные выбросы и, наконец, сточные воды. Различные пути устранения перечисленных потерь рассматриваются ниже.