Технические средства снижения энергозатрат

Усовершенствования отдельных стадий процесса, направленные на экономию знергоресурсов

Для снижения (вплоть до полной ликвидации) нагрузки углекислотного компрессора поток свежего С02 сжижают за счет испарения жидкого аммиака, либо частично (10—100%) вводят в зону абсорбции — конденсации газов дистилляции [4]. В последнем случае, однако, существенно возрастает нагрузка карбаматных насосов, эксплуатация которых сопряжена с определенными трудностями.

Для обеспечения эффективного теплосъема исходные и рециркулируемые вещества перед подачей в реактор смешивают в теплообменнике с утилизацией тепла для подогрева дросселированного плава, который направляют на дистилляцию, или с получением пара. Для повышения массового соотношения жидкость—газ на входе в теплообменник—смеситель в эту зону рециркулируют часть плава из реактора [5].

Рассмотрим способ [5] несколько подробнее. Как известно, избыток аммиака в реакторе (сверх стехиометрической нормы) положительно влияет на степень превращения. С другой стороны, с увеличением избытка NH3 в плаве синтеза давление паров над ним возрастает, а температура кипения снижается, вследствие чего необходимо поддерживать низкую температуру синтеза.

Чем ниже температура среды, тем сложнее осуществить регенерацию и рекуперацию избыточного тепла. Это противоречие можно преодолеть, если избыточную теплоту отводить в выносном теплообменнике, работающем под таким же давлением, что и реактор синтеза, но при более низком отношении NH3 : С02. Завершающая стадия процесса в узле синтеза может осуществляться в присутствии дополнительного количества аммиака в реакторе, работающем в автотермических условиях.

В соответствии с этим в рассматриваемом способе принято, что основная часть или даже весь свежий С02 смешивается при давлении синтеза с NH3 до достижения L — 2.2—3,5. Этот процесс осуществляется в межтрубном пространстве, либо в трубках кожухотрубного теплообменника. В зону смешения NH3 и С02 можно дополнительно вводить карбамат аммония, аммиак, карбамид, либо их водные растворы, но таким образом, чтобы L соответствовало указанным выше пределам изменения. Температуру конечной реакционной смеси в теплообменнике поддерживают постоянной ( в пределах 160—220 °С), отводя теплоту либо циркулирующим раствором, либо кипящим конденсатом с получением пара.

Количество теплоты, отводимой от реакционной смеси в теплообменнике, регулируют изменением подачи аммиака, т. е. по соотношению L. Если количество отводимой теплоты начнет увеличиваться, или же возрастет температура смеси, увеличивают расход NHS. При этом повысится упругость паров в системе и снизится температура кипения. В результате уменьшится разность температур сред в трубчатом и межтрубном пространстве теплообменника, снизится интенсивность теплообмена и процесс в теплообменнике нормализуется. В частном случае, когда количество утилизируемой теплоты соответствует норме, но при ЭТОМ температура реакционной смеси излишне высока, с увеличением подачи аммиака температура снизится. Для восстановления расчетной интенсивности теплообмена либо снижают температуру охлаждающей среды, либо повышают ее расход. В случае продуцирования водяного пара снижают его давление. В перечисленных вариантах количество отводимой теплоты будет нормализовано, но уже при более низкой температуре реакционной смеси.

В случае снижения количества утилизируемой теплоты следует уменьшить подачу аммиака, что приведет к результатам, противоположным выше изложенным.

После рекуперации избыточного тепла перед поступлением реакционной смеси в адиабатический реактор к ней добавляют избыточный NH3 с таким расчетом, чтобы соотношение L в результирующем плаве находилось в интервале 2,8—7,1. Температуру в реакторе регулируют изменением количества утилизируемого в теплообменнике — смесителе тепла.

Запатентован [6] метод подогрева исходных реагентов, направляемых в зону синтеза, путем теплообмена с продукционным плавом.

Свежий жидкий NH3 подогревают за счет теплоты конденсации возвратного аммиака при смешении обоих потоков; в этом случае возвратный NH3 выделяют сепарацией или дистилляцией плава синтеза при повышенном давлении [7].

Теплоту, снимаемую в реакторе, предлагают использовать для осуществления стриппинг-дистилляции плава, для нагрева дросселированного плава перед дистилляцией, для нагрева теплоносителя (масла, расплава металлов), циркулирующего между зонами синтеза и дистилляции, для получения пара, который утилизируют на ступени дистилляции низкого давления, для испарения жидкого NH3 и нагревания его с последующим использованием в качестве стриппинг - агента [8].

Чтобы снизить расход пара на дистилляцию, рекомендуют поток плава синтеза использовать в качестве теплоносителя в зоне отгонки непрореагировавших веществ. Некоторую экономию затрат греющего пара дают упоминавшиеся выше методы ступенчатого нагрева плава в узле дистилляции [91.

Из патентов, содержащих различные способы снижения энергетических затрат, безусловно, большой интерес представляют те [10], в которых выдвигается новый принцип организации процесса производства карбамида с полным рециклом. Основанный на этом принципе метод производства, получивший название «термопроцесса», и его различные модификации изложены в гл. III.

Особенно многочисленны разработки, посвященные использованию тепла абсорбции-конденсации газов дистилляции: для подогрева сжатого до давления синтеза потока жидкого аммиака, подогрева и испарення свежего аммиака, подогрева перед подачей в колонну синтеза рециркулнруемого РУАС, подогрева исходных веществ перед реактором, чтобы затем снять это тепло в нем на более высоком температурном уровне; для получения пара с использованием его, например, для привода компрессоров либо, после сжатия компрессором, для подачи в виде острого пара в зону дистилляции низкого давления [10, II ]. Теплоту конденсации газов дистилляции высокого давления предлагают использовать также для осуществления дистилляции плава синтеза, подогрева раствора УАС низкого давления перед подачей в колонну дистилляции высокого давления; для подогрева маточного раствора, рециркулнруемого на стадию вакуум-концентрирования, для концентрирования раствора карбамида, на стадиях десорбции NH3 и С02 из сточных вод и ректификации аммиачной воды, для нагревания сточных вод перед подачей их для испарения в градирню [10—13].

Для повышения степени утилизации теплоты обеспечивают максимальную глубину конденсации газовой смеси NH3 н С02, поддерживая в зоне конденсации мольное соотношение NH3 : С02 близким к 2 за счет подачи в указанную зону жидкого NH3 или свежего С02 [10—12, I4J.

Как правило, температура в зоне абсорбции — конденсации газов дистилляции ниже температуры, при которой осуществляют процесс дистилляции плава на данной ступени давления. Чтобы повысить температуру конденсации, в поток газов дистилляции дозируют свежий С02 [4], или, наряду сС02, также карбамид [II, 14, 15]. Добавление карбамида оказывает двойной эффект: во-первых, повышается температура кипения жидкой фазы, а во-вторых, снижается температура ее кристаллизации. Благодаря повышению температуры кипения, теплоту абсорбции-конденсации газовой смеси можно утилизировать для дистилляции плава на этой же ступени давления. Разработан также способ [15] оптимизации содержания С02 в газовом потоке перед абсорбцией-конденсацией за счет предварительного выделения избыточного NH3 из плава синтеза сепарацией при давлении, промежуточном между параметрами синтеза и дистилляции I ступени, путем регулирования давления в зоне сепарации.

Утилизация теплоты конденсации газов дистилляции и сокового пара

Оценка предельного количества теплоты, которое можно утилизировать. Процесс конденсации-абсорбции С02 из газов дистилляции I ступени с давлением 1,5—1,8 МПа в большинстве действующих цехов с жидкостным рециклом почти полностью завершается в выносном барботере промывной колонны, где выделяющуюся теплоту снимают оборотной охлаждающей водой.

Полное количество теплоты, выделяющейся при абсорбции- конденсации газов дистилляции в барботере без промежуточного теплосъема, приблизительно равно предельному количеству тепла, которое можно утилизировать. Расчет этой величины приведен в работе 113].

|

Газы дистилляции I ступени t= 125 °С |

|

Д Я, |

|

Тот же раствор і = 95 °С |

|

Рециркулируемый раствор і = 95 °С |

Ниже представлена расчетная схема для составления теплового баланса барботера (Л//с —изменение энтальпии при постоянном Р

Раствор из кубовой части промывной колонны і = 72 °С

Тот же газовый поток і = 95 °С

АН,

Газовый поток в промывную колонну t = 95 °С

Схема расчета теплового баланса выносного барботера промывной колонны

На соответствующей ступени процесса; АН3 — изменение энтальпии при конденсации-абсорбции газов дистилляции).

В материальных расчетах по этой схеме в соответствии с фактическими показателями работы действующих цехов принято, что степень выделения С02 из газов дистилляции в барботере составляет 90%; содержание Н20 в растворе, выходящем пз кубовой части промывной колонны, складывается из поступлений с подаваемыми на орошение колонны аммиачной водой и раствором УАС II ступени дистилляции, а также с газовым потоком из барботера; содержание С03 — из поступлений с РУАС 11 ступени и с газовым потоком из барботера; газовый поток, направляемый из барботера в промывную колонну, насыщен водяными парами.

Состав РУАС в узле промывной колонны определяли по уравнению (III.20).

Изменения энтальпий Аи АНг были определены с использованием литературных данных по теплоємкостям NH3, С02 и растворов УАС. Значения А#3 вычисляли, исходя из тепловых эффектов растворения NH3 и С02 в растворе УАС, по методике, изложенной в монографии 116]. Величину тепловых потерь принимали равной 5% от полной тепловой нагрузки аппарата.

Расчетный тепловой баланс удовлетворительно совпадает с результатами прямой оценки тепловой нагрузки барботера по количеству и параметрам охлаждающей воды. В частности, по данным обследования одного из действующих агрегатов, при выработке 16,6 т/ч карбамида и температуре рециркулнруемого РУАС, равной 95 °С, через барботер циркулировало 124 м3/ч охлаждающей воды с температурой на входе 26, на выходе 64 °С. Среднее количество удельной (в расчете на 1 т карбамида) теплоты при абсорбции-конденсации газов дистилляции в барботере, вычисленное теоретически и по практическим данным, составляет 1285 + ± 96 МДж/т и эквивалентно количеству теплоты при конденсации 0,64 т пара с давлением 1 МПа.

Обычно РУАС со II ступени дистилляции вводят в кубовую часть или на насадку промывной колонны. При этом в колонне протекает экзотермический процесс насыщения указанного раствора аммиаком; выделяющуюся теплоту снимают за счет испарения подаваемого в колонну жидкого аммиака (последний циркулирует между колонной и аммиачными конденсаторами с водяным охлаждением). Очевидно, количество жидкого аммиака для орошения колонны (и соответственно расход воды на конденсацию NH3) можно уменьшить, если РУАС II ступени подавать в выносной барботер или, в случае утилизации теплоты при абсорбции газов дистилляции, — в теплообменник-рекуператор.

Используя описанные выше методы расчета, авторы [13] вычислили тепловой баланс барботера при подаче в него РУАС II ступени и установили, что при этом тепловая нагрузка возрастает более чем на 15%. Таким образом, при подаче РУАС II сту - 250 пени в теплообменник-рекуператор дополнительно увеличиваются ресурсы утилизируемого тепла.

Для тепловых расчетов процесса абсорбции-конденсации газов дистилляции водным абсорбентом, содержащим примесь карбамида, могут быть полезны значения теплоемкостей смесей карбамид—карбамат аммония—аммиак—вода при 25 °С, определенные экспериментальным путем [17].

Утилизация теплоты конденсации газов дистилляции на стадии форвыпарки. Эффективность последней ступени дистилляции (форвыпарки) предопределяет концентрации CO(NH2)2, NH3 и С03 в растворе перед выпаркой, от которых в конечном счете зависят некоторые показатели качества гранулированного карбамида, а также энергетические затраты и потери сырья на стадии обезвоживания целевого продукта. На практике применяют ряд вариантов аппаратурно-технологического оформления форвыпарки, существенно отличающихся друг от друга (табл. VII.3). Как видно из таблицы, наиболее эффективны варианты 6 и 7. Последний из них [18] будет изложен несколько позже. Сейчас же рассматривается другой эффективный способ осуществления форвыпарки [19], используемый в одном из цехов карбамида.

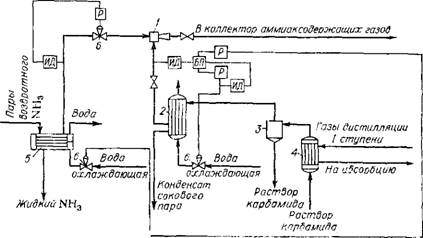

Принципиальная технологическая схема форвыпарки приведена на рис. VII.2. Из сепаратора II ступени дистилляции 68— 70% раствор карбамида с примесью NH3 (до 2%) и С02 (до 1%), имеющий температуру 135—138 °С при 0,25—0,30 МПа, дросселируют в трубчатую часть кожухотрубного теплообменника-рекуператора 4 с поверхностью теплообмена 80 м2. В качестве теплоносителя в аппарате 4 используют поток газов дистилляции I ступени

|

Рис. VII.2. Схема форвыпарки: / — эжектор; 2 — конденсатор сокового пара; 3 — вакуум-сепаратор; 4 — теплообменник-рекуператор; 5 — конденсатор возвратного аммиака; 6 — регулирующий клапан; Р — регулятор; ИД — измеритель давления; БП — блок переключения. |

Таблица VI1.3. Методы осуществления форвыпарки в действующих цехах карбамида

|

Основные элементы технологической схемы форвыпарки |

X я X п Я О. о. |

||||

|

Плав после сепаратора II ступени |

Жидкостный поток нз |

Парогазовый поток из |

Средство |

X А $ У о s i«; о о-а Х СЗ « Е І з: л |

|

|

Сепаратора |

Сепаратора |

Создания |

|||

|

С с 'ё. % |

Днстнлляцнн |

Форвыпарки |

Форвыпарки |

Вакуума |

Ffl^ f- ОО» Со ъ |

|

1 |

Дросселируют ДО |

Нет |

Нет |

Нет |

1—2 |

|

Атмосферного |

|||||

|

Давления; газо |

|||||

|

Жидкостную |

|||||

|

Смесь направля |

|||||

|

Ют в сборник |

|||||

|

Раствора карба |

|||||

|

Мида узла вы |

|||||

|

Парки |

|||||

|

2 |

Дросселируют ДО 0,02—0,04 МПа и направляют в сепаратор |

Направляют в вакуум-кристаллизатор |

Подают в зону конденсации - абсорбции |

Нет |

3 |

|

3 |

Дросселируют и направляют в сепаратор |

Отводят в узел выпарки раствора карбамида |

Подают в конденсатор, из которого газожидкостную смесь передают в сборник РУАС |

Нет |

3 |

|

4 |

Дросселируют и |

Отводят в узел |

Подают в кон |

Паровой |

3-4 |

|

Направляют в |

Выпарки |

Денсатор |

Эжектор |

||

|

Вакуум-сепара |

Раствора |

Сокового пара |

1 ступени |

||

|

Тор |

Карбамида |

I ступени |

Выпарки |

||

|

Выпарки |

Дополнительный паровой эжектор |

||||

|

5 |

То же |

Отводят в узел выпарки раствора карбамида |

Подают в конденсатор |

4-5 |

|

|

6 |

Дросселируют, |

Отводят в узел |

Подают в кон |

Эжектор, где |

7-9 |

|

Нагревают до |

Выпарки |

Денсатор, |

В качестве |

||

|

110—115 °С в |

Раствора |

Из которого |

Рабочего по |

||

|

Подогревателе |

Карбамида |

Жидкостный |

Тока исполь |

||

|

(с утилизацией |

Поток сливают |

Зуют еду во ч- |

|||

|

Теплоты конден |

В сборник |

Ные газы из |

|||

|

Сации газов ди |

РУАС |

Конденсаторов |

|||

|

Стилляции) и |

Возвратного |

||||

|

Направляют в |

Аммиака |

||||

|

Вакуум-сепара |

|||||

|

Тор |

|

Продолжение табл. VII.3

|

Под давлением 1,6—1,7 МПа с начальной температурой 148— 152 °С и конечной 130—132 °С. Выходящую из трубного пространства аппарата 4 парожидкостную смесь разделяют пофазно в вакуум-сепараторе 3 при остаточном давлении 0,080—0,086 МПа; раствор, содержащий 7.5—78% CO(NH2)2, 0,1—0,2% NH3, 0,1 — 0,2% С02, подают на двухступенчатую вакуум-выпарку; парогазовый поток (соковый пар с примесью NH3 и С02) направляют в вакуум-конденсатор 2 с поверхностью теплообмена 77 м2. Конденсат сокового пара, содержащий 50—70 кг/м3 NH3, 5—10 кг/м3 С02 и 0—2 кг/м3 CO(NH2)2, из аппарата 2 сливают в сборник РУАС. Парогазовую смесь из межтрубного пространства конденсатора 2 отсасывают [20] эжектором 1, в котором в качестве рабочего потока используют поток сдувочных газов после конденсаторов возвратного аммиака, смешанный поток вводят в коллектор 1\[Н3-содержа - щих газов, направляемых на переработку в нитрат аммония либо на абсорбцию аммиака.

За счет осуществления форвыпарки но описанной технологии, во-первых, снижено содержание Н20, NH3 и С02 в растворе карбамида перед выпаркой (вследствие этого уменьшен удельный расход пара примерно на 0,1—0,15 т на 1 т карбамида, снижены потери NH3 в узле выпарки, а также обеспечены предпосылки для снижения доли дефектных [23] гранул); во-вторых, снижена тепловая нагрузка узла промывной колонны и соответственно расход охлаждающей воды; в-третьих, созданы возможности для увеличения производительности узлов выпарки и промывной колонны, что является одним из условий для дальнейшей интенсификации агрегата производства карбамида.

Достигнутое снижение расхода пара (0,1—0,15 т/т) много ниже приведенной ранее предельной величины, превышающей 0,6 т/т. Следовательно, имеются объективные предпосылки для увеличения количества утилизируемого тепла (при конденсации газов дистилляции) в несколько раз. Выполненный исходя из физико - химических основ процесса анализ показателей работы рассматриваемой системы форвыпарки также свидетельствует о наличии значительных возможностей повышения ее эффективности за счет оптимизации параметров технологического режима и аппаратурного оформления.

Расчеты показывают, что теплота охлаждения газов дистилляции в теплообменнике-рекуператоре 4 составляет менее 15% от общего количества утилизируемой теплоты. Иными словами, основной энергетический источник в процессе форвыпарки — теплота конденсации газов с образованием РУАС. С учетом литературных данных [2] по равновесию в системе жидкость—газ NH3—С02—Н20 для повышения температуры конденсации газов дистилляции при заданном давлении необходимо увеличить количество воды в зоне конденсации-абсорбции и повысить концентрацию С02 в газовом потоке. С увеличением подачи воды также возрастает степень конденсации газов дистилляции при заданной температуре. За счет введения водного абсорбента, как уже было показано ранее [13], количество утилизируемой теплоты можно увеличить в несколько раз. В качестве абсорбента целесообразно применение РУАС II ступени дистилляции, аммиачной воды из зоны отмывки инертных газов от примеси аммиака, а также части плава синтеза карбамида, отводимого из сепаратора дистилляции I ступени. Оптимальному количеству РУАС II ступени, подаваемому в аппарат для утилизации теплоты конденсации-абсорбции газов дистилляции, будет соответствовать минимальный расход охлаждающей воды в выносном барботере промывной колонны. Для рационального использования РУАС II ступени предназначен способ автоматического регулирования процесса переработки газов дистилляции [21 ]. Увеличение концентрации С02 в газах дистилляции несложно обеспечить путем предварительного сепарирования избыточного NH3 из плава синтеза карбамида при давлении 6—9 МПа с последующей переработкой этого потока непосредственно в узле промывной колонны. К числу факторов, от которых существенно зависит количество утилизируемой теплоты, также относятся: величина поверхности теплообмена вакуум - конденсатора 2 и теплообменника-рекуператора 4\ разность температур At участвующих в теплообмене потоков; остаточное давление в рассматриваемой системе Р. Наиболее приемлемой следует считать температуру в зоне конденсации-абсорбции газов дистил - 254

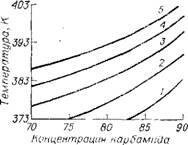

ляции /а6с порядка І25 °С; в случае более высокого значения^/аС( невозможно обеспечить удовлетворительную степень конденсации газового потока даже при использовании водных абсорбентов. Поэтому наиболее реальным средством увеличения At является снижение /]ШП раствора карбамида в теплообменнике-рекуггера - торе. Величина /miit зависит от концентрации карбамида в растворе и от Р, эта зависимость по данным [22] представлена на рис. VII.3. Оптимальным можно считать значение Р, не превышающее 0,053 МПа.

Следует отметить, что с увеличением степени конденсации газов дистилляции в теплообменнике-рекуператоре возрастает нагрузка вакуум-конденсатор а, и для поддержания достаточно глубокого вакуума требуется также увеличение поверхности конденсации (в 2—2,5 раза по сравнению с поверхностью существующего конденсатора). Наконец, для повышения эффективности форвыпарки необходима реконструкция теплообменника - рекуператора.

Учитывая малый температурный напор (At ^ 10 °С), а также необходимость исключения возможности образования биурета, процесс выпаривания предпочтительно осуществлять в пленочном испарителе с развитой поверхностью теплообмена (в 2,5—3 раза большей по сравнению с существующей). В результате исследований химической кинетики взаимодействия газовой и жидкой фаз в процессе карбонизации водноаммиачных растворов [23 ] установлено, что лимитирующий фактор — сопротивление в жидкой фазе. Поэтому в стесненных условиях межтрубного пространства теплообменника-рекуператора следует обеспечить благоприятные условия взаимодействия жидкого и газового потоков: высокие относительные скорости, развитую поверхность контакта, равномерное диспергирование.

Таким образом, необходимо совмещать в одном аппарате высо - коинтенсивный абсорбер и пленочный испаритель.

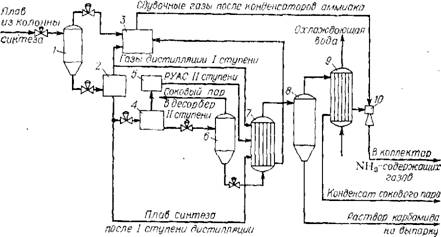

На основании изложенных соображений предложена усовершенствованная схема форвыпарки, которая представлена на рис. VII.4.

|

В растворе, % Рис. VI 1.3. Зависимость температуры кипения раствора карбамида от коицеитрации при различном остаточном давлении (кПа): |

|

1 — 39,9; 2 — 53,2; 3 — 66,5; 4 79,8; 5 — 93,7. |

В промышленных условиях испытана схема использования теплоты конденсации газов дистилляции в узле выпарки [241. Парогазовую смесь (t — 125—158 °С) подавали из узла дистилляции I ступени в межтрубное пространство дополнительно установленного испарителя I ступени выпарки, по трубкам которого

|

Рис. VII.4. Усовершенствованная схема форвыпарки: 1 — сепаратор (давление 6 — 9 МПа); 2 — узел дистилляции I ступени; 3 — узел прокыв - ной колонны; 4 — узел дистилляции II ступени; 5 — конденсатор II ступени; 6 — сепаратор (давление 0,06 — 0,07 МПа); 7 — теплообменник-рекуператор; 8 — вакуум-сепа= ратор; 9 — вакуум-кондеисатор; 10 — эжектор. |

Проходит раствор карбамида (с начальной температурой ~95 °С). Тепло, выделяющееся при частичной конденсации газов дистилляции, расходовалось на упаривание раствора карбамида, вследствие чего потребление пара снизилось примерно на 0,1 т (в расчете на 1 т карбамида).

Утилизация теплоты конденсации сокового пара. В одном из действующих цехов осуществили [18] утилизацию теплоты конденсации части парогазового потока (сокового пара) третьей ступени дистилляции (форвыпарки). С этой целью были применены следующие технологические приемы [25] (рис. VII.5).

После дросселирования до давления 0,06—0,07 МПа 70% раствор карбамида с примесью 1,4% NH3 и 0,6% С02 из сепараторов II ступени дистилляции обоих агрегатов направляли во вновь установленный подогреватель / с поверхностью теплообмена 80 мг. В качестве теплоагента в аппарате 1, где поддерживали температуру 130—135 °С, использовали пар вторичного вскипания (с давлением 0,5 МПа) из сборника парового конденсата. Парожидкост - ную смесь разделяли пофазно в сборнике-сепараторе 2, являющемся также напорным баком выпарки: раствор, содержащий 80% CO(NH2)2, 0,2% NH3, 0,3% С02 подавали на двухступенчатые вакуум-выпарные установки обоих агрегатов; парогазовый поток (соковый пар с примесью NH3 и С02) направляли на третью тарелку (сверху) десорбера II ступени 3, который предназначен для очистки сточных вод, выводимых из гидролизера. Температуру в нижней части десорбера с помощью кипятильника 4 поддерживали на уровне 110 °С, температура в верхней части аппарата 3 составляла

102—103 °С. Из десорбера отводили сточные воды с концентрацией NH3 около 0,050 кг/м3, СОг около 0,120 кг/м3.

За счет форвыпарки раствора карбамида по изложенной технологии обеспечивается снижение нагрузки выпарных установок (на 30% по количеству испаряемой воды), причем подогреватель форвыпарки можно эксплуатировать без потребления технологического пара (путем использования пара вторичного вскипания).

Вместо обычной конденсации с применением охлаждающей воды из оборотного цикла парогазовую смесь, выделенную в процессе форвыпарки, направляют в десорбер II ступени для тепло - и массообмена с потоком сточных вод. В результате нагрузка аппаратуры глубокой очистки сточных вод (десорбера I ступени, гидролизера и др.) снизилась на 20%. Эта величина совпадает с количеством паров Н20 — сокового пара, выделенного в узле форвыпарки. Следовательно, пары Н20из подаваемой в десорбер II ступени парогазовой смеси практически полностью в нем конденсируются, и теплота конденсации непосредственно служит для отгонки примесей из потока сточных вод. За счет утилизации теплоты конденсации удельный (на 1 т карбамида) расход пара на десорбцию снижается примерно на 0,1 т (соответственно уменьшается расход охлаждающей воды на конденсацию сокового пара). Конденсируемый в десорбере II ступени соковый пар выводится из цикла, минуя десорбер I ступени и гидролизер.

Высокая степень очистки сточных вод от примесей NH3 и С02 в десорбере II ступени свидетельствует о том, что находящиеся в смеси с соковым паром из форвыпарки NH3 и С02 выводятся из десорбера в составе парогазовой смеси в систему абсорбции. Следовательно, излагаемые усовершенствования позволяют суще-

Ственно уменьшить загрязнение основной части конденсата сокового пара в узле выпарки, обусловливаемое присутствием NH3 и С03 в растворе карбамида после дистилляции II ступени. Благодаря удалению NH3 и С03 из раствора на стадии форвыпарки снижается нагрузка на эжекторы выпарки, что упрощает их эксплуатацию, а также уменьшается содержание NH3 в отходящих газах этого узла.

Как показывает анализ результатов проведенных испытаний, имеются дополнительные возможности для повышения эффективности и надежности работы реконструированных узлов форвыпарки и десорбции.

Чтобы при любых условиях обеспечить полную конденсацию сокового пара, подачу парогазовой смеси из форвыпарки целесообразно осуществлять не на третью, а на пятую (сверху) или на шестую тарелки десорбера.

В связи с установкой дополнительного подогревателя форвыпарки несколько возросло время пребывания раствора карбамида в зоне высоких температур, что неблагоприятно с точки зрения образования нежелательной примеси биурета. В период испытаний прирост содержания биурета составил 0,05% (абс.). Очевидно, возможность появления дополнительного количества биурета будет устранена, если обеспечить соответствие между поверхностью теплообмена испарителей выпарки и нагрузкой на систему.

Из-за неудовлетворительного брызгоотделения при сепарации газожидкостной смеси после форвыпарки карбамид попадал в парогазовый поток, выводимый в десорбер. Хотя содержание карбамида в сточных водах после десорбера в период испытаний не превышало установленную регламентом норму, целесообразно принять меры по устранению брызгоуноса. В этом отношении заслуживает внимания опыт одного из цехов, где за счет применения прямоточно-центробежного сепаратора практически ликвидирован унос карбамида из колонн дистилляции [26]. В случае необходимости для орошения сепаратора можно применять слабый раствор карбамида (например, из фор конденсаторов выпарки).

Следует отметить, что в производстве карбамида имеются и другие источники побочных энергоресурсов, которые могут быть использованы на стадии десорбции. В частности, сточные воды из гидролизера перед подачей на десорбцию приходится дросселировать с 1,6 МПа до 0,07 МПа с образованием газожидкостной смеси. Целесообразно из этой смеси отделять сепарацией парогазовый поток (пары НаО с примесью NH3 и С02) и совместно с потоком соковых паров из узла форвыпарки направлять на пятую тарелку десорбера II ступени.

Рекуперация энергии потоков высокого давления

Предлагается использовать работу расширения дросселируемых потоков для сжатия жидкостей и газов, рециркулируе - мых со ступени более низкого давления на ступень высокого давле - 258

ния. Это достигается, например, путем сжатия направляемого в реактор РУАС в поршневой машине, которая приводится в действие потоком реакционной смеси, расширяющимся при выходе из аппарата [27].

Целесообразным средством рекуперации механической энергии являются струйные аппараты [28]. Эжекторы не только повышают степень использования побочных энергоресурсов, но также позволяют уменьшить капитальные и эксплуатационные затраты.

Краткая характеристика методов использования эжекторов в производстве карбамида представлена в табл. VII.4.

Перечисленные в таблице методы существенно отличаются по степени доступности и по эффективности. Ниже рассматриваются те из них, которые либо уже используются в промышленной практике, либо находятся в стадии подготовки к освоению.

Рециркуляция РУАС. Использование эжектора для рециркуляции раствора углеаммонийных солей при синтезе карбамида по методу фирмы «Снам Проджетти» уже было изложено в гл. IV.

Рекуперация непрореагировавших веществ. Применение эжектора в системе рекуперации непрореагировавших веществ изложено в гл. III.

Конденсация возвратного аммиака. Для подогрева жидкого NH3 перед реактором и для конденсации паров возвратного NHg обычно применяют громоздкие кожухотрубные теплообменники; кроме того расходуются энергетические средства. Способ [30], по-видимому, может быть применен для сжижения паров NH3 в инжекционном конденсаторе смешения при прямом контакте с жидким NH3. В этом случае теплота конденсации целиком утилизируется для подогрева рабочего потока, а из технологической схемы исключаются несколько подогревателей и холодильников.

Вакуумирование системы форвыпарки. На одном из предприятий для создания вакуума в узле форвыпарки с утилизацией тепла конденсации газов дистилляции [19], как уже отмечалось, применен газоструйный эжектор, в котором в качестве рабочей среды используется поток сдувочных газов после конденсаторов возвратного аммиака (см. рис. VII.2). Как показывает производственный опыт, вследствие колебаний условий работы агрегата синтеза карбамида (изменения параметров технологического режима процессов синтеза и дистилляции, а также нагрузки по исходному сырью) давление в линии инжектируемого потока колеблется в широком интервале (от 0,05 до 0,11 МПа), но чаще всего составляет 0,08—0,09 МПа. Между тем эффективность форвыпарки и степень утилизации тепла конденсации газов дистилляции существенно зависят от глубины и стабильности вакуума. В связи с этим были проведены [20] испытания газоструйного эжектора в узле форвыпарки при различных технологических режимах. Результаты испытаний излагаются ниже.

|

Таблица VI 1.4. Методы применения эжекторов в производстве карбамида

|

|

Т а б л и ц а VII.5. Характеристики материальных потоков, принятые В расчете эжектора [20] в качестве исходных данных

|

Эжектор сконструирован [20] на основании расчета по методике [39]; принятые в расчете исходные данные приведены в табл. VII.5.

Как показали испытания, струйный аппарат в широком диапазоне изменения параметров контактирующих в нем сред обеспечивает сжатие инжектируемого потока (табл. VII.6). Кроме того опытные данные для левой крайней точки рабочей характеристики эжектора [39] удовлетворительно согласуются с результатами расчета (табл. VI 1.7).

В ходе испытаний установлено, что одним из основных факторов, от которых зависит глубина вакуума, создаваемого эжектором, является производительность агрегата синтеза карбамида. Связь между давлением инжектируемой среды и выработкой продукции представлена в табл. VI 1.6. Как видно из таблицы, с ростом нагрузки агрегата степень разрежения в линии инжектируемого потока падает; другими словами, при этих условиях увеличение количества инжектируемой среды значительно опережает рост количества рабочего потока.

|

Таблица VII.6. Результаты испытаний эжектора Температура рабочего потока 40 °С

|

|

1 Без подачи охлаждающей воды в конденсатор 2 (рис. VII.2) с поверхностью теплообмена 77 м2. |

|

Т а б л и ц а VII.7. Сравнение опытных и расчетных данных применительно к левой крайней точке рабочей характеристики эжектора Расход инжектируемого потока равен нулю.

|

Расходы и составы газовых потоков, необходимые для расчета материального баланса эжектора форвыпарки, установить путем прямых определений в производственных условиях не представляется возможным. Поэтому значения коэффициента инжекции /СИнж вычисляли по уравнению теплового баланса эжектора:

/храсч__ Сс^с ср^р

^ннж г і г у

LhЈH LcLc

Где с; — удельная теплоемкость потока; tt — температура потока; р, н, с — индексы, относящиеся соответственно к рабочему, инжектируемому и сжатому потокам.

Вычисленные значения величины /СЕнж приведены в табл. VII.6. Результаты этих расчетов следует считать ориентировочными, так как значения tL определяли приблизительно путем применения поверхностных термопар. Кроме того, условно приняли ср

С„ сс, поскольку преобладающий компонент в рабочем потоке — NH3, в инжектируемом — пары Н20, причем удельные теплоемкости NH3 и паров Н20 отличаются сравнительно немного. Сопоставляя значения Кипж. приведенные в табл. VII.6, и учитывая показатели технологического режима работы агрегата синтеза карбамида, можно заключить следующее:

А) с ростом нагрузки агрегата глубина вакуума падает из-за недостаточной поверхности конденсатора соковых паров;

Б) для стабильного обеспечения давления инжектируемого потока на уровне 0,05—0,06 МПа необходимо в 2—2,5 раза увеличить поверхность конденсатора.

Следует отметить, что при давлении инжектируемой среды порядка 0,05 МПа в некоторых случаях наблюдается обмерзание струйного аппарата и линии смешанного потока. Чередование обмерзания и оттаивания оборудования усложняет эксплуатацию системы. Для предотвращения обмерзания, которое происходит вследствие резкого падения tp при дросселировании NH3 с 1,5 до 0,05 МПа, наиболее предпочтительно предварительно подогревать рабочий поток, например, путем теплообмена с соковыми парами перед подачей их в конденсатор. Расчеты показывают, что с этой целью достаточно применить теплообменник с поверхностью 262 около 8—10 м2. За счет подогрева кроме того возрастает энергопотенциал рабочего потока, линейно зависящий от изменения его энтальпии. При подогреве рабочего потока до 80—85 °С, наряду с увеличением энтальпии, произойдет сдвиг состояния рабочего потока в область перегретого пара. В результате ожидаемое возрастание эффективности эжектора составит 10—15%.

Еще одна предпосылка повышения стабильности вакуума в узле форвыпарки — применение схемы автоматического регулирования (см. рис. VII.2). Требуемая глубина вакуума регулируется изменением расхода охлаждающей воды в конденсаторе сокового пара при обеспечении минимально необходимого потребления хладагента. В том случае, когда возможности регулирования расходом охлаждающей воды будут исчерпаны, включается другой контур регулирования. Этот контур предусматривает изменение количества рабочего потока в эжекторе путем варьирования в допустимых пределах степени конденсации возвратного аммиака.

Другие методы снижения потребления пара и оборотной воды

В кипятильниках дистилляции и выпарки применяют пар с давлением 1,4 и 0,9 МПа, который конденсируют без изменения давления. При дросселировании конденсата до давления 0,4—0,5 МПа выделяется так называемый пар вторичного вскипания. Этот пар утилизируют для подогрева сточных вод в десорбере II ступени либо для упаривания растворов карбамида на I ступени выпарки, что приводит к снижению удельного расхода пара на 0,1 т/'т 140]. Для повышения энергопотенциала пара вторичного вскипания с давлением 0,05 МПа и температурой 111 ;С последний сжимают до 0,15 МПа в эжекторе, где в качестве рабочего потока применяют пар с давлением 0,9 МПа и температурой 200 °С [41 ]. Смешанный поток используют в узле десорбции II ступени.

Теплоту парового конденсата под давлением 0,40—0,45 МПа используют в подогревателе жидкого аммиака перед колонной синтеза карбамида. Этот прием позволяет снизить удельный расход пара на 0,1 т/т [40]. Другой вариант [42] заключается в использовании парового конденсата из подогревателя дистилляции высокого давления в узле дистилляции низкого давления.

В действующих цехах по первоначальной схеме охлаждающую воду после конденсаторов возвратного аммиака и конденсаторов - абсорберов газов дистилляции II ступени возвращали в оборотный цикл. Температура этого потока составляла 32—34 °С (вместо 38—40 °С, допустимых по нормам), т. е. охлаждающая способность оборотной воды полностью не использовалась. В связи с этим было предложено воду из указанных теплообменников повторно использовать в выносном барботере промывной колонны, а также в теплообменниках I и II ступеней абсорбции аммиака из отходящих газов. Благодаря этому усовершенствованию снижение удельного расхода охлаждающей воды составило около 90 м3/т [40].