Стриппинг-процесс «Стамикарбон»

Разработка стриппинг-процесса «Стамикарбон» была начата в 1960 г. Первый промышленный агрегат мощностью 89 ООО т/год был пущен в 1967 г. [1 ]. К концу 1973 г. в различных странах мира были построены или находились в стадии строительства 41 установка со стриппинг-процессом производительностью от 90 до 1620 т/сутки, что свидетельствует о большом интересе к новому методу [2, 3]. К 1980 г. число таких установок превысило 100.

В период появления стриппинг-процесса «Стамикарбон», по мнению его создателей [2], схемы с жидкостным рециклом имели следующие основные недостатки.

1. Необходимость отвода тепла конденсации газов дистилляции при относительно низкой температуре в связи с разделением плава синтеза при пониженном давлении. Теплопотери (с охлаждающей водой) были эквивалентны 0,9 т пара на 1 т карбамида.

2. Громоздкость системы рециркуляции, что усложняло эксплуатацию и увеличивало капиталовложения.

3. Снижение хв из-за присутствия воды в рециркулируемом РУАС.

4. Необходимость применения карбаматных насосов высокого давления, нуждающихся в тщательном техническом обслуживании.

5. Большой расход охлаждающей воды, температура которой к тому же определяла ряд параметров осуществления процесса.

Для того, чтобы в значительной степени устранить недостатки, свойственные обычным методам получения карбамида, в стрип - пинг-процессах непрореагировавшие NH3 и С02 выделяют из плава синтеза и затем конденсируют их под давлением синтеза. При этом [2]:

1) теплоту конденсации можно отводить при сравнительно высокой температуре, получая пар низкого давления, пригодный для утилизации;

2) уменьшается требуемое количество аппаратов и упрощается управление ими;

3) газообразные NH3 и С02 могут быть сконденсированы при температуре выше точки плавления карбамата аммония (отпадает потребность? в воде);

4) исключается необходимость использования насосов высокого давления для рециркуляции РУАС в реактор;

5) технологические параметры процесса стабильны; расход охлаждающей воды снижается, так как теплоту конденсации газов дистилляции не нужно отводить с помощью охлаждающей воды.

Проведение процессов синтеза, дистилляции и конденсации неконвертированных NH3 и С02 при одном и том же давлении и служит специфическим отличием стриппинг-схем. Длительный опыт использования стриппинг-процесса «Стамикарбон» выявил и некоторые недостатки, которые полностью преодолеть пока еще не удается: малая оперативная гибкость и коррозия оборудования [3].

Характерные особенности процесса

Способ дистилляции, характеризующийся значительным выделением NH3 и С02 из плава под давлением синтеза только за счет интенсивного нагревания плава, неприемлем, так как необходимая для этого высокая температура неизбежно вызовет недопустимые побочные явления: частичный гидролиз карбамида, образование биурета, коррозию. Однако, если плав синтеза нагревать при давлении синтеза в присутствии одного из исходных реагентов (NH3 или С02), эффективная дистилляция плава может быть осуществлена при сравнительно низких температурах, что качественно иллюстрируется [2 ] следующим примером (для простоты рассуждений газы и жидкости рассматриваются как идеальные).

По закону Генрн о растворимости газа в жидкости Ра = НлсА и рв = Нвсв

Где рА, рв — парциальные давления компонентов А и В в газовой фазе; сА, Св — концентрации компонентов в жидкой фазе; НА, Нв — коэффициенты Генри.

При рА = 0,07 МПа, рв = 0,03 МПа, НА = Ю-4 X X 3,5 м3-МПа/моль и Нв = Ю-3• 3 м3-МПа/моль количество растворенных газов можно вычислить по формуле:

0,07 , 0,03 от, з са + св = ю-Гз,5 + 10-з.3 = 210 моль/м3

Если раствор такого состава под общим давлением 0,1 МПа проходит вниз через очень высокую десорбционную колонну противотоком с достаточно большим количеством чистого газа В, раствор в кубовой части колонны будет полностью свободен от 152 компонента А сА — - щ - = 10-4.3 5— = 0j. Тогда концентра-

D ^г ' 0,1

Ция компонента В будет соответственно равна св = [Q_3 3 =

= 33 моль/м3. Таким образом, суммарная концентрация раствора по высоте колонны упадет с 210 до 33 моль/м3. Этот эффект будет еще выше, если Л и В в растворе реагируют между собой.

Пусть в растворе протекает реакция: 2А + В А2В

В растворе, содержащем 200 моль/м3 вещества Л и 10 моль/м3 вещества В, равновесная концентрация Л2В будет Слгв = КрСлСв - При Кр = 5-Ю"3 мв/моль2 величина Слгв = 2000 моль/м3. Общее количество растворенного вещества при достигнутом в системе газ—жидкость равновесии при рА = 0,07 МПа и рв = 0,03 МПа будет равно 200 + 10 + 2000 = 2210 моль/м3.

Если этот раствор пропускать противотоком к газу В через очень высокую десорбцйонную колонну, концентрации Л и В в основании колонны будут такими же, что и в предыдущем случае, т. е. сА = 0 и св = 33 моль/м3. Концентрация А^В тогда будет слгв — 10~3-5-02-33 = 0 моль/м3. Это означает, что общая концентрация растворенных веществ в растворе падает от 2210 до 33 моль/м3. В последнем случае эффект дистилляции гораздо выше, чем в предыдущем, так как соединение А2В полностью распалось на исходные вещества А и В, которые переходят в газовую фазу.

Аналогично протекает стриппинг-дистилляция плава синтеза карбамида с использованием в качестве стриппинг-агента С02, растворимость которого в плаве гораздо ниже, чем NH3.

Основные аппараты в схеме стриппинг-процесса «Стамикар - бон»: реактор, стриппинг-аппарат (дистиллятор) и карбаматный конденсатор высокого давления. Непрореагировавшие NH3 и С02 выделяют в дистилляторе при подаче плава противотоком с С02. Газ из дистиллятора подают в карбаматный конденсатор, где он частично конденсируется. Образующаяся газожидкостная смесь поступает в реактор, который работает при 12,5—14 МПа. Плав синтеза из реактора самотеком стекает в дистиллятор и контур замыкается.

Процессы, протекающие в основных аппаратах

Карбаматный конденсатор высокого давления. Если не учитывать воду, процесс в конденсаторе определяется свойствами бинарной системы NH3—С02. В связи с возможностью химического взаимодействия компонентов указанной системы в жидкой фазе рассматриваемая система имеет ярко выраженный азеотропный максимум на диаграмме температура—состав [4]. Например [4], при Р = 12,3 МПа азеотропная смесь соответствует содержанию NH3 — 48% или L = 2,45 и Т = 435 К.

С учетом - этого в конденсаторе поддерживают соотношение |NH3 : С02, [близкое к составу азеотропной смеси, и тем самым обеспечивают максимальное значение температуры конденсации, предопределяющей давление продуцируемого пара. Небольшое количество присутствующей воды повышает температуру конденсации газовой смеси (примерно на Г) и снижает температуру кристаллизации образующегося раствора (примерно на 5°) [3]. Количество воды почти не влияет на оптимальное значение L [4 ].

Реактор. Вне конденсатора процесс становится более сложным, благодаря присутствию в реакционной смеси воды и карбамида. Совокупность этих двух компонентов можно рассматривать как нелетучий растворитель карбамата аммония.

Чтобы упростить анализ процесса, протекающего в реакторе, не учитывают рециркулируемую воду и принимают соотношение CO(NH2)a : Н20 равным стехиометрическому [4]. В этом случае реакционная смесь представляет собой псевдотройную систему C0(NH2)2-H20—NH3—С02, для которой изобарическое равновесие газ—жидкость изображают в трехмерных координатах температура—состав (рис. IV. 1). Три компонента образуют вершины треугольника в основании призмы, а по вертикальной оси откладывают температуру. Одна грань призмы служит для бинарной системы NH3—С02. В азеотропной точке бинарной системы (при 435 К для давления 12,3 МПа) начинается восходящая линия максимальной температуры, так называемая «линия верхнего предела», отображающая максимальную температуру жидкости при любой концентрации C0(NH2)2-H20. Для простоты пользования проекция «линии верхнего предела» нанесена на треугольник состава смеси.

' со2 Рис. IV. 1. Равновесие жидкость—газ при постоянном давлении в псевдотройной системе NH3—С02—C0(NH2)2-H20 с бинарной азеотропной смесью. |

Изотермы состава жидкой фазы, полученные путем сечения призмы горизонтальными плоскостями, проецируют [4] на основание призмы. В полученном треугольнике (рис. IV.2) точка азеотропной смеси А характеризует состав сырья на входе в реактор. «Линия верхнего предела» иллюстрирует оптимальный ход реакции, так как она соответствует максимальной температуре при 164

любой концентрации карбамида, т. е. любой линии, параллельной стороне NH3—С02. Возьмем для примера одну из таких линий CDE. В точке С величина Lm « 3,6 и Т = 433 К, а в точке DLm = = 2,6 и Т = 443 К. При составе движущегося снизу вверх реактора газового потока, идентичном составу образующейся при конденсации жидкости, процесс в реакторе удается довольно точно поддерживать на «линии верхнего предела» до предельной точки В, которая соответствует температуре 453 К и близка к характеристикам состояния химического равновесия системы. Для газа, равновесного жидкости в этой точке, LT « 3. Этот показатель можно контролировать методами газовой хроматографии и регулировать подачей NH3 в реактор или конденсатор.

В реальных условиях, вследствие рецикла воды, мольное соотношение Н20 : CO(NH2)2 в реакторе непостоянно и превышает 1. Тем не менее, процесс в реакторе принципиально подобен описанному выше. Однако, из-за переменного соотношения воды и карбамида его не удается представить графически в достаточно простой форме.

Дистиллятор. На входе в отгонную колонну плав синтеза карбамида из реактора распределяется по внутренним стенкам нагревательных трубок и движется в виде тонкой жидкой пленки [4]. Когда жидкость нагревают и одновременно продувают газовым потоком, эффективность процесса зависит от нескольких факторов: соотношения жидкости и газа, разности температур между стенкой трубки и жидкостной пленкой и др. Для обеспечения глубокой стриппинг-дистилляции плава считается [3], что градиент концентрации компонентов между газовой и жидкой фазами должен быть максимальным в целях обеспечения максимальной движущей силы массопередачи от жидкости к газу. Это достигается за счет использования в качестве стриппинг - агента свежего С02. Уместно напомнить, что в случае реактора и конденсатора в узле синтеза положение обратное: градиент должен быть близок к нулю.

Разработана [3, 4] математическая модель процесса стриппинг-дистилляции в соответствии с теоретическими закономерностями; эта модель позволяет рассчитать концентрации NH3 и С02 в плаве на выходе из дистиллятора в зависимости от параметров процесса. Эту модель использовали при проектировании, для анализа причин отклонения фактических показателей процесса от расчетных и оптимизации технологических параметров. На установке производительностью 500 т/сутки затраты на ЦВМ окупаются в течение 3-х лет.

| (IV. l) |

Отгонная колонна весьма чувствительна к коррозии при неквалифицированной эксплуатации, нарушениях регламентированных норм ведения процесса и отклонениях от строго вертикального положения, вызывающих неравномерное стекание пленки жидкости по трубкам, что увеличивает вероятность выхода из строя аппарата [3]. Таким образом, основной фактор, которому следует уделять наибольшее внимание, —максимальное обеспечение равномерного распределения плава синтеза карбамида и газообразного С03 в трубках. Этого можно достичь установкой на всех трубках совершенно одинаковых суживающихся устройств для газа и жидкости [4]. Суживающееся устройство для газа может быть установлено или в основании отгонной трубки, куда подают свежий С02, или в верхнем сечении, откуда отводят смесь NH3 и С02. Преимуществом первого варианта является то, что подача свежего С02 в каждую трубку непосредственно контролируется, а второго —упрощение конструкции благодаря тому, что суживающиеся устройства для газа и жидкости могут быть объединены. Рассмотрим последний вариант. Ограничители потока могут иметь различную конструкцию, например, иметь каналы или отверстия (рис. IV.3). Сопротивление, создаваемое круглым отверстием, описывается уравнением:

APl =Kl-t - 9lvlh

Где АР і —сопротивление потоку жидкости; Кь —коэффициент сопротивления; pL — плотность жидкости; vu-i —скорость жидкости в отверстии. Для газа:

ЬРв = Кв (iv-2)

Величина суммарного сопротивления определяется высотой уровня жидкости над отверстием для подачи жидкости hL\

| A PL + Д Ра = (pl — pg) ghL |

| %(масс.) |

| NH |

| 20

CO(NH„),-R. O |

| 80 %(масс) |

(IV.3)

Чзн

| Ре |

| Pl |

| CO, |

-nib

Рв

£

'V

. . | д

Рис. IV.2. Линия верхнего предела и изотермы системы NH3—С02—C0(NH2)2 — — Н20 при 433—473 К и 12,26 МПа.

Рис. IV.3. Устройство для распределения потоков в верхнем сечении отгонной трубки,

Расход жидкости и

Газа

Выражается: Т~ ndLvLHPL

Ч-

Яа■

Путем сочетания уравнений (IV. 1) — (IV.5) с помощью модели [стриппинг-колонны, которая дает соотношение между нагрузкой по жидкости qL, нагрузкой по С02 и эффективностью процесса отгонки (т. е. количеством газа qe, получаемым в аппарате), можно определить, например, влияние нагрузки по жидкости на

Нагрузку по СОп для каждой трубки. Этот метод основан на предположении, что, хотя суммарное количество С02 в жидкости, поступающей в отгонный аппарат, известно, каждая отдельная трубка может быть по-разному нагружена жидкостью, а следовательно, газом. Такое различие в нагрузке трубок по жидкости может происходить из-за отличия диаметров отверстий для жидкости, которые имеют определенный допуск. Этот допуск составляет приблизительно 0,1 мм, что соответствует 10% отклонению нагрузки по жидкости. Среди других причин можно упомянуть изменения уровня жидкости над трубной решеткой, например, из-за колебаний входящего потока и утечек между торцом трубки и распределителем жидкости.

На рис. IV.4 представлена [4] расчетная зависимость между нагрузкой по жидкости данной трубки и количеством С02, проходящим через нее. Если нагрузка по жидкости выше нормы, то нагрузка по газу снижается, так как дополнительное выделение газа вызывает увеличение сопротивления в отверстии для газа. Отклонение нагрузки по жидкости на 10% приводит (рис. IV.4) к изменению нагрузки по С02 на 2,5% и к изменению остаточного содержания NH3 в плаве синтеза на 1,5% (масс.).

| СП N

I & 3 § <Ъ Сз «о |

|

| 10 |

| 0,5 0,7 0,9 1,1 1,3 1,5 Количество жидкости в трубне (д долях от расчетной нагрузки, принятой за единицу У |

| 1,2 |

| § ^ а

О SJ., с t J V ® >5 * «•і С5 О О?? 1.0 Pgg О Q. с: 0,9 Ч Є | ' І о 5 § н § Be S & |

| (IV. 4) |

| 1|-

£ ■оз 5 ■ ■ 4 3- (Ъ О <ї> Нн Р - О О о Со а; |

| § |

| 0,8 |

| Рис. IV.4. Расчетная зависимость содержания NH3 в плаве синтеза на выходе из отгонного аппарата (/) и количества газообразного С02 в трубке (2) от количества жидкости в трубке при постоянных условиях процесса отгонки (одна из многих трубок). |

До тех пор, пока число трубок с отклонениями от нормальной нагрузки невелико, эффективность процесса отгонки почти неизменна, частично из-за того, что увеличение орошения одних трубок компенсируется недостаточным орошением других. Однако увеличение числа трубок с ненормальным орошением приводит к снижению эффективности процесса. Если орошение вводной

трети трубок на 30% ниже, а в другой на 30% выше нормы, суммарное содержание NH3 в жидкости, отводимой из аппарата, увеличится на 1,5%. Это свидетельствует о том, как важно поддерживать нагрузку аппарата по жидкости в расчетных пределах. Поэтому при сверлении отверстий для подачи жидкости в трубки необходимо соблюдать строгие допуски и, тем более, пропуски между торцом трубок и распределителями должны быть исключены.

Технологические схемы процесса

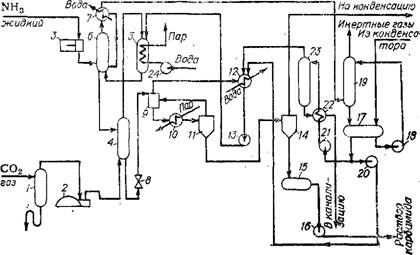

Один из вариантов технологической схемы приведен [1, 5] на рис. IV.5. В реактор 6, футерованный нержавеющей сталью, насосом 3 подают свежий жидкий NH3, а также рецирку - лируемый водно-аммиачный раствор карбамата аммония из конденсатора высокого давления 5. Реактор представляет собой [3] автоклав, разделенный 8—10 ситчатыми тарелками на ряд секций, что исключает продольную циркуляцию реагирующей смеси. Аппарат рассчитывают на время пребывания реакционной смеси в течение 45—60 мин, что обеспечивает 90—95% степень приближения к равновесному состоянию и устойчивость работы при возможных колебаниях подачи исходных реагентов. Плав синтеза карбамида, выводимый из реактора при 453—463 К и 13 МПа, направляют без изменения давления в дистиллятор 4 — вертикальный кожухотрубчатый теплообменник, обогреваемый паром

Рис. IV.5. Схема стриппинг-процесса по методу «Стамикарбон»: 1, И, 14 — сепараторы; 2 — компрессор; 3, 13, 16, 18, 20, 21, 24 — насосы; 4—дистиллятор; 5,7 — конденсаторы высокого давления; 6 — реактор; 8 — дроссельный клапаи; 9 — ректификационная колонна; 10 — подогреватель; 12 — конденсатор низкого давления; 15, 17 — емкости; 19 — скруббер; 22 — теплообменник; 23 — десорбер. |

(Р < 2,5 МПа). Перед сжатием в компрессоре 2 в поток свежего С02 добавляют небольшое количество воздуха для пассивации стальной аппаратуры. Газовый поток из дистиллятора 4 подают в конденсатор 5, работающий под давлением синтеза, туда же вводят насосом 13 небольшое количество карбаматного раствора из конденсатора 12 низкого давления. В конденсаторе 5 образуется основное количество рециркулнруемого РУАС; выделяющаяся при этом теплота используется для получения пара низкого давления. Регулируя давление образующегося пара и температуру в конденсаторе, степень конденсации газов в аппарате 5 поддерживают около 80% с тем, чтобы теплоту конденсации оставшейся части газов использовать в реакторе 6 для обеспечения автотер - мичных условий его работы. Поскольку в аппаратах 4, 5 и 6 давление практически одно и то же, рециркуляцию карбаматного раствора из конденсатора 5 в реактор можно осуществлять либо самотеком (при соответствующем расположении аппаратов 5 и 6), либо низконапорным центробежным насосом.

Оптимальное значение L в реакторе составляет 2,8. При этом Р* минимально, что обусловливает снижение стоимости аппаратуры узла синтеза и компрессора для сжатия С02. В исходной реакционной смеси W = 0,3—0,4, а хв = 50—60%.

Оптимальное мольное соотношение NH3 : С02 в конденсаторе составляет 2,4. При этом температура процесса максимальна и наиболее благоприятны условия получения пара. Для поддержания указанного соотношения NH3 : С02 в конденсатор добавляют NH3. Температура выводимой из конденсатора 5 реакционной смеси составляет 443 К.

Раствор из аппарата 4 дросселируют до давления 0,3—0,6 МПа и направляют в узел дистилляции низкого давления, включающий ректификационную колонну 9, подогреватель 10 и сепаратор 11. Выделенные газы дистилляции направляют в конденсатор 12. Инертные газы выводят из реактора 6 через конденсатор 7, а после дросселирования промывают в скруббере 19 для улавливания NH3 и С02 перед выбросом в атмосферу. Из сепаратора И раствор дросселируют до давления, близкого к атмосферному, в сепаратор 14. Небольшое количество выделяющихся газов направляют на конденсацию, а 75% раствор карбамида собирают в емкости 15, из которой насосом 16 откачивают на дальнейшую переработку. Способ выделения карбамида в товарном твердом виде зависит от требований, предъявляемых к конечному продукту.

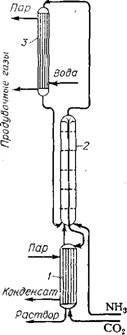

Другой вариант технологической схемы стриппинг-процесса «Стамикарбон» представлен на рис. IV.6 и отличается распределением материальных потоков в узле синтеза [2, 4]. Аппараты узла синтеза, работающего под давлением порядка 12,5 МПа, расположены так, что газы движутся снизу вверх, а жидкости сверху вниз под действием силы тяжести. Поток свежего С02 проходит по трубам дистиллятора 1 противотоком к плаву синтеза, поступающему сверху из реактора и стекающему в виде тонкой пленки

по внутренним стенкам труб, обогреваемых снаружи паром 1,2—2,5 МПа. Выделяющиеся из плава за счет разложения карбамата аммония и отпарки аммиака газы вместе с потоком продувочного С02 выходят из дистиллятора 1 и поступают в реактор 2. Продолжительность пребывания плава синтеза в дистилляторе настолько мала, что образование биурета и гидролиз карбамида незначительны. Отводимый из дистиллятора на дальнейшую переработку плав синтеза выходит с температурой 423—453 К-

Наряду с поступающей из аппарата 1 смесью газообразных NH3 и С02, в реактор подают NH3 в количестве, эквивалентном поданному в дистиллятор С02. После конденсации части газов в реакторе для компенсации тепла, затраченного на эндотермическую реакцию дегидратации карбамата аммония, остальная (большая) часть газов поступает в конденсатор 3. Выделяющаяся при этом теплота используется для получения пара. Методом газового хроматографического анализа можно регулировать соотношение NH3: С02 в газовой смеси, поступающей в конденсатор, так, чтобы при любом рабочем давлении обеспечить максимальную температуру конденсации. Судя по эксплуатационным данным [3], прибор нередко выходит из строя или забивается вследствие кристаллизации среды; в этих случаях его приходится отключать для ремонта или чистки. После конденсатора неконденсирующиеся газы (инертные по отношению к процессу синтеза карбамида вещества, поступающие с исходными реагентами) отделяют от карбаматного раствора, промывают их водой или слабым РУАС и выбрасывают в атмосферу. В реакторе ~58% карбамата аммония превращается в карбамид и воду. Плав синтеза перетекает в дистиллятор, этим завершается цикл синтеза карбамида.

| Карбамида |

| Рис. IV.6. Схема узла синтеза и стриппинг-дистил - ляции в процессе «Стамикарбон»: |

| 1 — дистиллятор; 2 — реактор; 3 — конденсатор. |

Отметим некоторые новые элементы оформления стриппинг- процесса «Стамикарбон» [3]. Газы из дистиллятора конденсируют в присутствии свежего NH3 и разбавленного РУАС из узла дистилляции низкого давления (после предварительного использования его для промывки потока инертных газов, отводимого из реактора). Эти два потока поступают в конденсатор через эжектор, где энергетической средой служит жидкий NHa. 160

Удалив две тарелки в нижней части реактора, отбирают некоторое количество реакционной смеси и добавляют ее к разбавленному РУАС перед упомянутым эжектором. За счет этого достигается повышение степени конденсации газов дистилляции перед реактором и более целесообразное распределение температур в узле синтеза.

Процесс дистилляции на ступени низкого давления осуществляют в системе ректификационная колонна —рециркуляционный нагреватель при отсутствии сепаратора.

Последние стриппинг-установки спроектированы с учетом возможно меньшего загрязнения окружающей среды отходами производства [61. Для снижения потерь NH3 и CO(NH2)2, содержащихся в небольших количествах в виде примесей в конденсате сокового пара, предусматривают отпарку NH3 и С02. После предварительной отгонки NH3 этот конденсат нагревают до 423 К, чтобы гидролизовалась основная часть содержащегося в нем CO(NH2)2, и вновь подвергают отпарке для удаления NH3 и С02, полученных в процессе гидролиза. После этих операций остаточное содержание NH3 и CO(NH2)2 в конденсате составляет 0,005 и 0,01% (масс.) соответственно. Процесс гранулирования с получением продукта в виде сравнительно крупных гранул дает мало пыли. Отходящие со стадии гранулирования газы отмывают от пыли в скруббере. Для установки производительностью 1000 т/сутки C0(NH2)2, выпускаемого в виде крупных гранул, общее количество NH3, который теряется с выбросами после всех стадий очистки, составляет 45,6 кг/ч [6].

Энергетические преимущества процесса

Как показывает сопоставление тепловых балансов установок синтеза карбамида по обычной схеме с жидкостным рециклом и по стриппинг-методу [4], последний обладает энергетическими преимуществами.

С учетом теплосодержания исходных и конечных продуктов реакции синтеза карбамида общий тепловой эффект суммарного процесса положителен и составляет 837,36 кДж/кг C0(NH2)2 при начальных температурах NH3 и С02 соответственно 313 и 373 К. Избыток теплоты соответствует теплосодержанию ~400 кг пара на 1 т C0(NH2)2 или охлаждающей способности 13 м3 воды (AT = 15°).

Как известно, на практике требуется большое количество пара [1000—1500 кг на 1 т CO(NH2)2l, что обусловливает соответствующее увеличение расхода охлаждающей воды. Это происходит из-за того, что неполнота конверсии вызывает необходимость выделять из плава синтеза карбамида не прореагировавшие вещества. Дистилляция плава под давлением синтеза только за счет нагревания недопустима; поэтому в обычных процессах

6 Горловский Д. М. и др. 161

Применяют ступенчатое снижение давления. Газы дистилляций, выделяемые на этих ступенях, затем подвергают абсорбции- конденсации с применением водных абсорбентов, и образующийся в результате этого концентрированный раствор карбамата аммония вновь подают в зону синтеза карбамида.

Такой процесс требует большого расхода пара по следующим причинам:

А) весь карбамат аммония, не превращенный в карбамид, обязательно должен быть снова переведен в газообразное состояние, что требует расхода теплоты около 1,5 МДж/кг NH2COONH4;

Б) рециркулируемая с карбаматным раствором вода снижает степень превращения и увеличивает количество рециркулируемого NH2COONH4.

В табл. IV. 1 сопоставлены затраты тепла в обычном и стрип - пинг-процессе «Стамикарбон». Для упрощения принято, что не осуществляется внутренний теплообмен, например, со свежим аммиаком [4].

В обычном процессе при Тс = 463Д, Рс = 20 МПа, L = 4, W — 0,5, хв = 68% суммарное потребление теплоты эквивалентно около 1,5 т пара/т CO(NH2)2. Конечно, это тепло выделяется вновь в процессах конденсации газов, но из-за сравнительно низкого давления оно оказывается на соответственно низком температурном уровне, и потому его приходится снимать охлаждающей водой.

Предпринимались попытки добиться экономии теплоты двумя способами.

1. Прямым теплообменом между конденсирующейся смесью NH3 и С02 при 1,77 МПа и плавом синтеза на II ступени дистилляции (0,29 МПа) либо раствором карбамида на I ступени концентрирования. Однако лишь часть теплоты может быть использована таким путем.

Таблица IV. 1. Затраты тепла в обычном и стриппинг-процессе получения карбамида (в кДж/кг CO(NH2)2)

Статьи затрат

Подача тепла в узел высокого давления (стадии

Синтеза и стриппинг-дистилляции)............................

Тепло, утилизируемое в узле высокого давления Затраты тепла иа ступени дистилляции при 1,8 МПа Затраты тепла на ступени дистилляции при 0,3 МПа Затраты тепла в узле окончательной переработки

Раствора карбамида...................................................

Затраты тепла в узле десорбции.....................................

Потребности тепла

Пар высокого давления...........................................

Пар среднего и низкого давления...........................

Избыток пара низкого давления.....................................

| Обычный | Стриппинг- |

| Процесс | Процесс |

| 418,68 | 1695,65 |

| — | 1842,19 |

| 1444,44 | — |

| 242,83 | 293,08 |

| 942,03 | 900,16 |

| 62,80 | 62,80 |

| _ | 1695,65 |

| 3110,08 | — |

| 586,15 |

2. Увеличением давления в I ступени дистилляции до такого уровня, чтобы повторная конденсация выделенных газов происходила при значительно более высокой температуре. Соответствующим образом это тепло могло быть использовано для производства пара низкого давления, необходимого в различных участках агрегата. Одним из первых и наиболее распространенных методов, использующих указанный прием, является стриппинг - процесс «Стамикарбон».

По стриппинг-процессу в карбаматном конденсаторе высокого давления получают пар с давлением 0,35 МПа в количестве, достаточном для покрытия потребности установки в паре низкого давления (см. табл. IV. 1). Тепло, требуемое для дистиллятора, необходимо подводить с паром при 2,0—2,5 МПа.

Важная особенность стриппинг-процесса — наличие избыточного пара низкого давления. Количество пара, отводимого на сторону, зависит от местных условий. Следует лишь подчеркнуть, что использование пара низкого давления на компримирование С02 дает значительную экономию затрат электроэнергии.

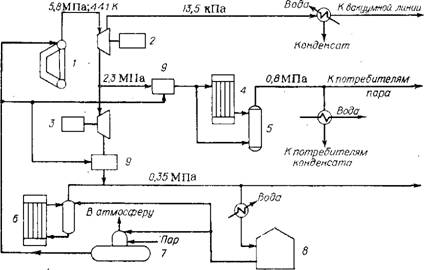

Компримирование С02 с использованием парового привода [4]

Есть несколько путей использования энергии расширения пара высокого или низкого давления для привода компрессора С02, который обычно имеет потребляемую мощность около 100 кВт (в расчете на 1 т/ч карбамида). Для примера рассмотрим некоторые из известных вариантов. Следует отметить, что при использовании пара низкого давления обычно требуется предварительный перегрев пара. Для этих целей служит перегретый пар высокого давления.

Компримирование С02 поршневым компрессором с приводом от паровой турбины через редуктор. Рассмотрим случай, когда энергию, необходимую для аммиачных и карбаматных насосов, также получают от паровой турбины (рис. IV.7, а). Насыщенный пар при —0,4 1 МПа перегревают до 573 К и смешивают с паром при 2,5 МПа (перегретым до 603 К), который необходим для дистиллятора. На сжатие С02 требуется 630 кг/т CO(NH2)2 пара при 0,4 МПа и 573 К. Удельная (на 1 т карбамида) экономия электроэнергии составит 378 МДж, дополнительное потребление пара высокого давления — 180 кг/т C0(NH.2)2.

Другие возможные варианты: привод от паровой турбины с промежуточным впрыском пара (рис. IV.7, б); перегрев пара низкого давления в теплообменнике паром высокого давления (рис. IV.7, в); перегрев пара низкого давления путем добавления пара высокого давления (рис. IV.7, г).

Компримирование С02 до 5 МПа центробежным компрессором с приводом от паровой турбины и последующее сжатие в поршневом компрессоре с электроприводом. Насыщенный пар низкого давления перегревают в теплообменнике паром высокого давления (рис. IV.7, д). Удельная (на 1 т карбамида) экономия электроэнергии составляет 248 МДж; однако, как и в предыдущем варианте, для достижения этой экономии требуется тепло пара высокого давления. Здесь также пар низкого давления можно перегревать путем прямого смешения с паром высокого давления (рис. IV.7, е); возможно также прямое использование пара низкого давления (рис. IV.7, ж).

Компримирование С02 до 5 МПа центробежным компрессором с приводом от паровой турбины с последующим сжатием до 14 МПа в поршневом компрессоре с паровым приводом. Обычно 164

имеющийся в наличии пар обладает значительно большим давлением, чем необходимо для стриппинг-процесса (4—6 МПа против 2,0—2,5 МПа). В этом случае для второй ступени сжатия С02 используют паровую турбину, в которой пар высокого давления расширяется, например, от 6,0 до 2,3 МПа; центробежный компрессор приводят в действие турбиной на получаемом в процессе паре с давлением 0,4 МПа, который перегрет добавлением пара высокого давления или в теплообменнике, как упоминалось выше (рис. IV.7, з).

Такой вариант имеет ряд преимуществ:

1) обе машины —центробежный компрессор низкого давления и поршневой компрессор высокого давления —будут работать в хорошо освоенном диапазоне параметров;

2) максимальное использование центробежного компрессора снижает капитальные затраты и эксплуатационные расходы, увеличивает надежность по сравнению с поршневыми машинами того же давления;

3) применение турбины на расширяющемся паре от 6,0 до 2,3 МПа для привода поршневого компрессора позволяет уменьшить диаметр ротора турбины и, следовательно, делает лопатки менее чувствительными к вибрации, создаваемой поршневым компрессором.

На рис. IV.8 приведена схема распределения водяного пара с давлением 5,6 МПа на установке, в которой для сжатия С02

Рис. IV.8. Схема распределения водяного пара с давлением 5,6 МПа: 1 — паровой котел; 2 — компрессор С02; 3 — насосы с паротурбинным приводом; 4 — дистиллятор; 5,8 — емкости; 6 — конденсатор карбамата; 7 — деаэратор; 9 — пароохладители. |

От 0,014 до 14,7 МПа используют центробежный компрессор для С02, приводимый в действие паровой турбиной [6]. Эта схема разработана для варианта процесса, при котором карбамид выпускают в гранулированной форме. В этом случае требуется значительный расход пара низкого давления для упаривания раствора карбамида, отводимого из скрубберов для улавливания пыли карбамида из воздуха со стадии гранулирования. Поскольку потребность в паре для турбины превышает расход пара в процессе, лишний пар после турбины отводится через вакуумную линию на конденсацию. Чистый конденсат циркулирует в замкнутом цикле. Общее количество пара, потребляемое турбиной, составляет 60 т/ч, из них 24% в процессе далее не используется [6].

Коррозия и борьба с ней

Коррозионностойкие материалы. Для изготовления аппаратуры агрегата синтеза карбамида в стриппинг-процессе «Стамикарбон» рекомендуют [4] применять сталь AISI 316 (18% Сг, 12% Ni, 2% Mo). Нержавеющая сталь, содержащая Мо, обычно менее подвержена коррозии в среде, где присутствуют C0(NH2)2 и сопутствующие его синтезу вещества, чем сорта, не содержащие молибден. Слишком высокое содержание Мо (выше 5%) нежелательно [4], вероятно, из-за образования интерметаллических фаз. Содержание углерода также играет важную роль, так как при 723—1173 К нестабилизированные материалы с высоким содержанием углерода склонны к осаждению карбида хрома на поверхности зерен. Возникающее местное уменьшение содержания хрома приводит к резкому снижению коррозионной стойкости. Осаждение может быть предотвращено закалкой и отжигом при 1273—1373 К, снижением содержания углерода (сорта L содержат менее 0,03% С) или добавкой стабилизаторов (Ті, Nb или Та).

Во время сварки недопустимо образование феррита в сварных швах. Включения или прожилки феррита, слегка отличающиеся по составу от окружающей аустенитной структуры, могут быть причиной избирательной коррозии ферритной или аустенитной фазы. Поэтому следует строго регламентировать содержание фер - ритных включений в сварных швах, а также применять электроды, не содержащие феррита. Однако швы без ферритных включений очень восприимчивы к растрескиванию в горячем состоянии. Склонность к растрескиванию удалось в достаточной мере снизить, используя сплав с марганцем. Ряд таких материалов почти не обладает склонностью к горячему растрескиванию в реакционных средах агрегата производства карбамида и характеризуется высокой стойкостью к коррозии.

Защитное действие кислорода. Результаты проведенных исследований и накопленный опыт [4 ] свидетельствуют о том, что создание и сохранение пассивирующей пленки окислов в первую оче - 166 редь определяется концентрацией Кислорода в жидкой фазе. Хотя коэффициент распределения кислорода в горячем плаве синтеза неизвестен, на основании соответствующих данных по распределению кислорода в воде можно заключить, что основное количество кислорода присутствует в газовой фазе и что плав синтеза содержит не более нескольких млн"1 кислорода. Столь низкая концентрация кислорода, от 5 до 50 млн-1, обеспечивает приемлемую защиту от коррозии. Однако практически при любом содержании кислорода в газовой фазе необходим продолжительный и интенсивный контакт между газом и жидкостью, чтобы жидкость была равновесна кислородсодержащей газовой фазе и, следовательно, имела необходимую^концентрацию кислорода.

В карбаматном конденсаторе эти условия выполняются, так жак жидкость образуется из кислородсодержащего газа. Реактор — аппарат с барботажем газа, поэтому здесь жидкость также имеет необходимое содержание кислорода. В стриппинг-колонне, которая работает при противотоке жидкости и газа, смесь свежего С02 и 02 должна подаваться в каждую трубку. Как уже упоминалось, эти условия выполняются благодаря применению точных распределителей жидкости и газа, которые также необходимы для обеспечения оптимальных условий протекания технологического процесса в аппарате. Только в случае резких нарушений течения процесса в некоторых трубках (например, закупорка отверстий для входа жидкости или выхода газа, очень большая нагрузка по жидкости, препятствующая поступлению fC02) может случиться, что одна или несколько трубок вообще не получают 02. При испытаниях на опытной установке было определено, что если отгонка происходит без газообразного С02 или с газовым потоком, не содержащим 02, после некоторого времени работы сталь AISI 316 заметно корродирует. Высокая нагрузка по жидкости —выше 200% —также увеличивает коррозию. Однако увеличение нагрузки по жидкости до 150?о или уменьшение подачи С02 до 10% не приводит к заметному увеличению коррозии. Поэтому процесс можно вести в довольно широком безопасном диапазоне, что также подтверждается опытом эксплуатации 13 установок, в которых имеется свыше 10 000 отгонных трубок [4]. За исключением нескольких случаев, где причиной являлась забивка или негерметичность, отгонные трубки не подвергаются коррозии в большей степени, чем остальное оборудование.

Технико-экономические показатели

Как показывает производственный опыт [3], работа установки со стриппинг-схемой устойчива и управление несложно, если обслуживающий персонал обладает высокой квалификацией и опытом. Выход на стационарный режим достигается за 1—2 ч. После коротких остановок 100% производительность восстанавливается через 15 мин.

Таблица IV.2. Расходные коэффициенты (с гарантийным запасом 5%) на 1 т гранулированного карбамида, содержащего 0,25% (масс.) биурета [2]

|

В заключение приведем основные технико-экономические характеристики стриппинг-процесса «Стамикарбон». Гарантируемый удельный (на 1 т гранулированного карбамида) расход NH3 составляет 0,575, а С02 —0,750 т [1 ]. Энергетические показатели помещены в табл. IV.2, где они сопоставлены с аналогичными показателями обычной схемы с жидкостным рециклом «Стамикарбон».