Очистка отходящих газов и паров

Улавливание NH3 из смеси с инертными газами

Ранее, в гл. III, были рассмотрены методы удаления в узле синтеза инертных по отношению к процессу синтеза карбамида газов и освобождения их от примесей NH3 и С02.

На практике в схемах с жидкостным рециклом инертные газы чаще всего выводят из системы в узле дистилляции I ступени — из зоны конденсации возвратного NH3. Как известно, поток отходящих газов в этом случае представляет собой смесь горючих компонентов (Н2, СН4, СО и др.), 02, N2 и NH3, причем после поглощения NH3 водой под давлением дистилляции I ступени [8, 9] смесь становится потенциально взрывоопасной. Некоторые приемы осуществления безопасного выведения инертных газов из указанной зоны, в том числе используемые на практике, уже излагались выше (гл. III, [10—17]).

Чтобы уменьшить содержание NH3 в газовом потоке после конденсаторов возвратного аммиака, охлаждаемых оборотной водой, газовую смесь дополнительно охлаждают за счет косвенного [18] или прямого [19] контакта с жидким аммиаком. В некоторых действующих цехах карбамида абсорбцию NH3 из смеси с инертными газами осуществляют при давлении, близком к атмосферному. Применительно к этому процессу исследованы [20] взрывобезопасные режимы эксплуатации оборудования.

Предложенный советскими специалистами метод поглощения NH3 формальдегидом [21 ] наряду с очисткой газовых выбросов предусматривает получение удобрения с хорошими физико-химическими свойствами. Способ очистки газов от NH3 формальде - гидсодержащими газами и еодным раствором формальдегида (10—35% формалином) по реакции 4NH3 + 6СН20 ^ (CH2)(iN4 + + 6Н20 был изучен [22] в лабораторных условиях. Установлено, что указанная выше реакция образования уротропина протекает практически мгновенно; при этом происходит полное поглощение NH3 из газа. По мнению авторов [22] завершающий этап процесса — переработка полученного раствора уротропина — возможен в двух вариантах. Первый вариант предполагает упаривание раствора с получением товарного уротропина. По второму варианту раствор уротропина подвергают термическому и кислотному разложению с выделением газообразного формальдегида, повторно используемого в процессе, и аммиака или его солей в зависимости от технологических нужд производства.

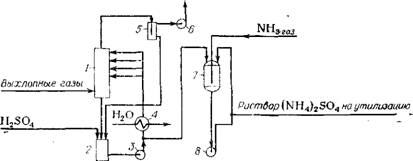

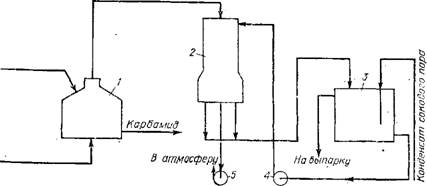

Как уже отмечалось, наиболее простое и эффективное средство тонкой очистки отходящих газов от примеси аммиака — кислотная промывка. Использование этого прогрессивного метода сдерживалось тем, что не везде имеются соответствующие условия для утилизации образующегося раствора (NH4)2S04 в смежных производствах, тогда как включение в технологический цикл агрегата синтеза карбамида узла выделения (NH4)2S04 из водного раствора в товарном твердом виде (в том числе складирование, расфасовка и отгрузка) привело бы к существенному усложнению и удорожанию метода. В настоящее время появились возможности применения простого и доступного средства утилизации раствора (NH4)2S04 в связи с положительными результатами промышленных опытов по введению в гранулированный карбамид сульфатной добавки [23]. Это обстоятельство служит предпосылкой для широкого применения метода кислотной промывки отходящих газов, практически полностью исключающего выбросы аммиака в окружающую среду. Внедряемая в действующих цехах технологическая схема (рис. VI.4) предусматривает нейтрализацию NH3 в скрубберах распылительного (или насадочного) типа.

Однако, сульфатная добавка несколько снижает содержание азота в удобрении, и поэтому рассматриваемый способ применим при условии, что концентрация добавки не превысит 2%. Менаду тем, в зоне нейтрализации аммиака может возникнуть избыток (NH4)2S04 сверх требуемого количества. В таких случаях целесообразна предварительная абсорбция NH3 водой. В качестве средства интенсификации процесса абсорбции значительный инте-

|

В атмосфери

Рис. VI.4. Схема узла поглощения NH3 из отходящих газов серной кислотой: / — скруббер-нейтрализатор; 2 — сборник раствора (NH4)2S04; 3, 8 — насосы для раствора (NH4)2S04; 4 — холодильник; 5 — брызгоотделнтель; 6 — вентилятор; 7 — до- иейтрализатор. |

Pec представляют жидкогазовые инжекторы [241. Они позволяют существенно увеличить скорости движения взаимодействующих потоков по сравнению с соответствующими характеристиками насадочных и тарельчатых аппаратов. В связи с этим на пилотной установке были проведены опыты по водной абсорбции NH3 в жидкогазовом инжекторе [25]. Расход рабочей жидкости изменялся от 0,15 до 1 м3/ч, давление — в пределах 0,1—1,0 МПа. Газовую смесь с содержанием NH3 3—5% (об.) получали, смешивая 100% NH3 из баллона с воздухом, подаваемым вентилятором. Расход воздуха изменялся от 100 до 500 м3/ч, коэффициент инжек - ции Кипж составлял 100—1000.

В результате опытов было установлено, что:

1) процесс поглощения NH3 из газовой смеси водой в основном протекает в инжекционной зоне аппарата (эффективность абсорбции в свободном факеле составляла 96—98%);

2) степень поглощения NH3 (ті, %) существенно зависит от /Синж : при Книж = 1000 т) = 46%; при /<И1Ш = 100 ті = 96,9%;

3) применение жидкогазовых инжекторов в качестве скруб - берных аппаратов наиболее эффективно в случае, когда диффу - • зионное сопротивление процесса сосредоточено в газовой фазе;

4) при абсорбции NH3 водой имеется значительное сопротивление жидкой фазы, которое возрастает с ростом концентрации растворенного NH3.

Из полученных экспериментальных данных следует, что предварительное инжекционное поглощение водой NH3 из отходящих газов независимо от начальной концентрации NH3 в газе позволит обеспечить регламентированную норму сульфатной добавки в товарном продукте и, наряду с этим, исключить выбросы NH3 в атмосферу.

Для всех рассмотренных выше способов характерно стремление к утилизации NH3 при очистке отходящих газов. Но в принципе возможен и другой путь — расщепление NH3 на элементы. В работе [26] изложены результаты исследования процесса очистки отходящих газов от NH3 и 02 на платиновом катализаторе АП-56, обеспечивающем разложение NH3 до N2 и Н2 и гидрирование 02 с образованием Н20 при 350—400 °С. С учетом громоздкости технологической схемы очистки газов и сравнительно высоких энергетических и эксплуатационных затрат, способ [26 ] вряд ли можно считать пригодным для использования в действующих цехах карбамида.

Очистка отходящего воздуха от пыли карбамида

Основным вопросом защиты окружающей среды от вредных выбросов производства карбамида, который до послед - пего времени оставался не решенным как в нашей стране, так и за рубежом, является очистка потоков воздуха, отводимого из узлов гранулирования и охлаждения гранул целевого продукта, а также из вентиляционной системы, от пыли карбамида.

В связи с полидисперсным составом пыли карбамида, гигроскопичностью и высокой растворимостью последнего в воде для поглощения пыли этого удобрения наиболее целесообразно применение мокрых пылеуловителей (в сухих аппаратах неизбежны постепенные залипання стенок, к тому же они не позволяют улавливать мелкодисперсные частицы). Чтобы энергозатраты на упаривание раствора из узла пылеочистки были минимальными, концентрация карбамида в растворе должна быть не ниже 35—40%. При такой концентрации раствора брызгоунос из пылеулавливающего аппарата недопустим. Следовательно, установка для очистки воздуха должна включать газопромыватель и эффективный брызгоотделитель. Если учесть большой объем запыленного воздуха (при нормальных условиях порядка 400 ООО м3/ч и выше), малый напор этого потока, сравнительно большое сопротивление брызгоулавливающих устройств, станет ясно, насколько сложна рассматриваемая задача. Не случайно, чтобы исключить загрязнение окружающей среды, поток воздуха с примесями пыли карбамида и NH3 предлагают [27] обрабатывать в аппарате для сжигания, где происходит полное окисление всех компонентов (до N2, С02 и Н20). Такое решение, однако, явно не экономично.

Рациональное конструктивное оформление газопромывателя сводится к обеспечению компактности устройства, низкой металлоемкости (с учетом специфических свойств среды требуется нержавеющая сталь) и малого гидравлического сопротивления. Этим требованиям наиболее полно удовлетворяют струйные инжек - ционные аппараты, которые при высокой эффективности массо - обмена выгодно отличаются малым сопротивлением прохождению газа.

Процесс очистки воздуха от пыли карбамида изучали на пилотной модели струйного инжекционного аппарата [28] с диаметром цилиндрической части 0,25 м и высотой ее 1 м; в качестве орошающего устройства использовали форсунки ВТИ с диаметром соплового отверстия 3 мм. Каплеунос из аппарата был практически исключен за счет применения фильтра из колец Рашига с высотой слоя 0,Гм. В исходный газовый поток вводили пыль в соответствии с литературными данными [5] (см. рис. VI-1) о дисперсном составе пыли карбамида в воздухе на выходе из грануляционной башни. Пыль искусственно готовили, измельчая гранулированный карбамид в шаровой мельнице, затем просеивая его через сито с ячейкой 200 мкм. Для определения запыленности газа на входе и выходе из аппарата применяли стеклянные алонжи с ватными фильтрами. Опыты проводили при следующих условиях: давление промывной жидкости 0,2—1,0 МПа, запыленность исходного газового потока 0,05—3,5 г/м3, /Си.,.к = = 600—1500, расход воздуха порядка 1000 м3/ч. Во всех изученных режимах эффективность пылеулавливания составляла 97— 98%.

На основе результатов Выход воздуха

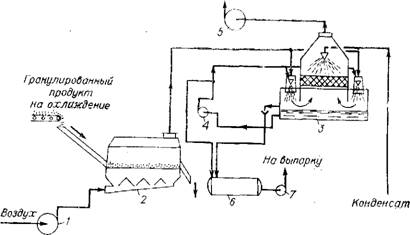

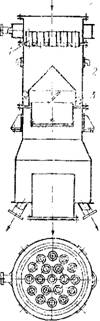

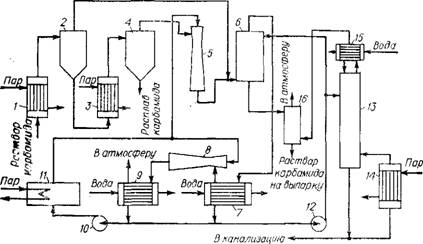

Этих исследований был сконструирован и установлен в действующем цехе карбамида опытно-промышленный скруббер для улавливания пыли карбамида из потока воздуха объемом 30 ООО м3/'ч после выносного аппарата охлаждения гранул. Устройство инжекционного скруббера показано на рис. VI. Б. В аппарате две основные рабочие зоны: 1) улавливания пыли в факеле диспергированной жидкости с инерционной сепарацией капель и сбором орошающей жидкости в кубовой части; 2) брыз - гоотделения с помощью фильтра из колец Рашига.

Зона улавливания пыли включает инжекционные элементы с форсунками, коммуникации для подачи запыленного воздуха и орошающей жидкости, а также кубовую часть для сбора полу - - ченного раствора карбамида. Зона брызгоотделения содержит сепаратор цилиндрической формы с решеткой, служащей основанием для фильтра из колец Рашига. Фильтр орошают конденсатом сокового пара (свежей сточной водой) [29].

Принципиальная технологическая схема установки инжекционного скруббера приведена на рис. VI.6. В выносном аппарате для охлаждения гранул в кипящем слое, наряду с осуществлением основной функции, происходит отдувка из готового продукта частиц с размером менее 1 мм. В сочетании с инжекционным скруббером охлаждающий аппарат позволил обеспечить надежное соблюдение требований ГОСТ 2081—75 к качеству товарного карбамида по грануляционному составу и температуре независимо от времени года.

|

Вход воздуха |

|

Рис. VI. 5. Устройство инжекционного скруббера: |

|

1 — сепаратор; 2 — корпус иижекцнониого элемента; 3 — форсунка; 4 — фильтр из колец Рашига; 5 — куб; 6— коллектор орошающего раствора; 7 — люк. |

Как показали промышленные испытания [30], содержание пыли в воздухе на входе в скруббер составляло 2—11 г/м3,

|

В атмосферу

Рис. VI.6. Схема установки инжекционного скруббера: 1,5 — вентиляторы; 2 — аппарат охлаждения гранул в кипящем слое; 3 — инжекцион - ный скруббер; 4, 7 — насосы; 6 — сборник раствора карбамида. |

На выходе из него — 3—40 мг/м3. Очистка потока отходящего воздуха от пыли карбамида позволила утилизировать в производственном цикле 200—250 кг/ч целевого продукта. Для оценки эффективности аппарата был применен метод [31 ], обеспечивающий наименьшую погрешность, с использованием в качестве исходных величин количества уловленной пыли и степени запыленности газа на выходе из пылеуловителя. Эффективность очистки составила 98 — 99%. Потери карбамида за счет брызгоуноса пренебрежимо малы. Аэродинамическое сопротивление аппарата (с коммуникациями для подведения воздуха) составило 540— 785 Па. В связи с тем, что в процессе эксплуатации и испытаний скруббера выявлены возможности дальнейшего усовершенствования конструкции, ожидается, что сопротивление аппарата будет уменьшено. Поскольку инжекционный скруббер — высокоэффективный тепло - и массообменный аппарат, в период испытаний наблюдалось интенсивное насыщение воздуха водяными парами. Вследствие испарения воды температура воздуха, составлявшая перед скруббером 28—42 °С снижалась на выходе из него на 9—17 °С; при этом температура циркулирующего раствора составляла 14—18 °С.

Инжекционный метод принят за основу при создании устройства для очистки воздуха после грануляционной башни от пыли карбамида. К инжекционному улавливанию пыли карбамида проявляют интерес также и зарубежные специалисты, запатентовавшие подобный метод [32].

Одновременно с промышленным внедрением инжекционного скруббера для поглощения пыли карбамида из воздуха после 218 выносного охлаждающего аппарата на одном из предприятий успешно испытан пылеулавливающий аппарат «Тайфун» [33, 34].

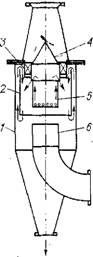

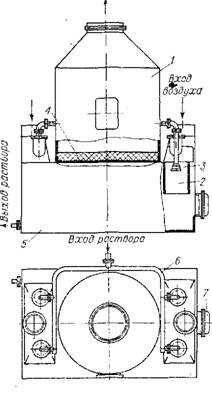

Прямоточный центробежный аппарат «Тайфун» предназначен для очистки газовых потоков от взвешенных в них твердых или жидких частиц. Вариант конструкции аппарата для сухой очистки газов изображен на рис. VI.7. Исходный газ, пройдя лопаточный завихритель 3, попадает в полость между экранирующей вставкой 2 и юбкой обтекателя 4. Частицы пыли центробежной силой отбрасываются на экранирующую вставку и собираются в отстойной части аппарата. Основной газовый поток эжектирует газ из кольцевого зазора между корпусом аппарата и вставкой, а также из перфорированного стакана. Образующиеся при этом два вторичных вихря (направление их движения обозначено стрелками) не только повышают сепарационный эффект, но и исключают возможность осаждения пыли на внутренней поверхности вставки и наружной поверхности стакана 5. Очищенный газ выходит из аппарата через выхлопную трубу 6. Линейная скорость газа в кольцевом пространстве завихрителя и в выхлопной трубе 15—25 м/с. В производстве эксплуатируются аппараты с производительностью по газу 60—30 ООО м3/ч; каких-либо принципиальных ограничений верхнего предела производительности нет. Характеристика соотношений основных размеров аппарата приведена в работе [34].

На рис. VI.8 изображен вариант аппарата «Тайфун», примененный для мокрой очистки воздуха от пыли карбамида после выносного охлаждающего аппарата. Технологическая схема обвязки пылеуловителя показана на рис. VI.9. Обработка воздуха, поступающего в «Тайфун», осуществляется в двух зонах: сначала на массообменной тарелке, оборудованной 19 колпачками, где частицы карбамида контактируют с циркулирующим водным абсорбентом, затем за счет раскручивания газожидкостной смеси происходит тонкая сепарация жидкой и газовой фаз.

Как показали промышленные испытания, содержание пыли в воздухе на входе в «Тайфун» составляло 6,0—9,5 г/м3, на выходе из него — порядка 30 мг/м3. Количество циркулировавшего в системе поглотительного раствора на входе в аппарат составляло 1,5—2,0 м3/ч на 1000 м3 воздуха, нагрузка по воздуху — 25 000 м3/ч. Очистка потока отходящего воздуха от пыли карбамида позволила утилизировать в производственном цикле около 88 кг/ч целевого продукта. Для оценки эффективности аппарата был применен упоминавшийся метод [31 ], обеспечивающий наименьшую погрешность. Эффективность очистки, как и в инжек - ционном скруббере, составляла 98—99%, но «Тайфун» имеет большее сопротивление и менее экономичен.

Наряду с высокой эффективностью пылеулавливания аппарат «Тайфун» отличается простотой изготовления и обслуживания, а также низкой металлоемкостью (аппарат, рассчитанный на производительность по газу 60 000 м3/ч, весит около 2 т).

Рис. VI.7. Аппарат «Тайфун» для сухой очистки газов:

|

Обтека- |

1 — корпус; 2 — цилиндрическая вставка; 3 — лопаточный завихритель; 4 тель; 5 — стакан; 6 — выхлопная труба.

Рис. VI.8. Аппарат «Тайфун» для мокрой очистки воздуха от пыли карбамида: I — колпачок; 2 — корпус; 3 — завихритель.

Воздух после выносных охлаждающих аппаратов, успешно очищаемый с помощью инжекционного скруббера и центробежного аппарата «Тайфун», содержит, очевидно, макрочастицы пыли карбамида (с диаметром более 10 мкм). Пылеочистка воздуха после грануляционной башни — более сложная задача, прежде всего, вследствие возможного присутствия примесей аэрозольных частиц (с диаметром менее 10 мкм). К числу прочих факторов, затрудняющих решение этой задачи, относятся: большой объем воздуха (при нормальных условиях порядка 300—500 тыс. м3/ч) и низкий допустимый перепад давления (несколько десятков Па в башнях с естественной тягой и ~500 Па в башнях с принудительной вентиляцией [1, 5]). Поэтому необходимо, чтобы система пыле- очистки была рассчитана на максимальную степень улавливания пыли при минимальном перепаде давления и минимальных затратах.

|

|

|

Воздух |

|

Раствор |

|

Загрязненный газ

Твердые частицы |

|

-1 * Ї) § <5 |

Для установки по выпуску 1500 т/сутки карбамида (позднее мощность этого производства превысила 2300 т/сутки) фирмой «Мицуи Тоацу» была сконструирована грануляционная башня 220

с принудительной тягой и водяным скруббером для очистки отходящего воздуха [1, 5]. Размещенный на нулевой отметке скруббер имеет насадку из деревянных решеток, распределители воды и водоуловитель. Размеры скруббера 8x10x18 м; после скруббера содержание карбамида в потоке воздуха снижается до 80 —100 мг/м3. Исследования показали, что остаточная концентрация примеси, в основном, обусловлена брызгоуносом. Чтобы найти эффективные средства снижения брызгоуноса, была создана пилотная установка. При этом полагали, что влагоотделитель в виде проволочной сетки неэффективен, а волокнистый слой требует слишком высокого перепада давления. После серии испытаний в качестве одного из лучших материалов для влагоотделителя был выбран новый материал — пористая вспененная смола. При использовании этого материала мельчайшие капли укрупняются в порах, а крупные капли под действием сил гравитации удаляются с поверхности фильтра. Одновременно, пыль, не уловленная в оросительной зоне, растворяется в соединившихся каплях. Установлено, что такой влагоотделитель функционирует при сравнительно низком перепаде давления [1, 5]. Как показали испытания, эффективность принятой системы обеспыливания существенно зависит от степени смачивания поверхности фильтра водой. Если вынос влаги из оросительного отделения недостаточен, фильтрующая поверхность постепенно высыхает и в результате частичного забивания пор увеличивается сопротивление фильтра. Если же влажность воздуха чрезмерна, наблюдается повторный захват капель с поверхности фильтра, что также приводит к снижению степени очистки. Результаты опытов на пилотной установке были использованы для усовершенствования упомянутого пылеулавливающего скруббера. В итоге остаточное содержание пыли в воздухе на выходе из скруббера было снижено до 30 мг/м3

|

Запыленный боздух Карбамид на охлаждение

Охлаждающий воздух Рис. VI.9. Схема узла очистки воздуха от пыли карбамида: I — аппарат для охлаждения гранул карбамида; 2 — аппарат «Тайфун»; 4 — насос; 5 — вентилятор. Сборник; 221 |

Таблица VI.2. Показатели работы пылеулавливающего скруббера

На установке карбамида производительностью 1500 т/сутки

|

Расход воздуха, м3/ч |

Содержание пыли карбамида, мг/'м3 |

Общая эффективность очистки \]t, % |

Общий перепад давления, Па |

|

|

На входе |

На выходе |

|||

|

550 000 500 000 |

1330 398 |

28 11 |

98 97 |

382,5 343,2 |

При следующих характеристиках узла пылеулавливания: расход воздуха — 500 тыс. м3/ч; норма орошения — 1,5—2 л/м3 (воздуха); степень улавливания: на оросительной ступени — 90— 96%, в системе в целом — 95—99% [1, 5]. Ряд показателей работы этого узла приведен в табл. VI.2.

Заслуживает внимания реконструкция промышленной грануляционной башни в производстве нитрата аммония, осуществленная фирмой «Кооператив Фарм Кемиклз» [35]. Основная доля аэрозольных частиц образуется в начальный момент падения капель расплава. Поэтому сравнительно холодный воздух из нижней части башни содержит незначительную долю аэрозольных частиц. Если этот поток отделить от' воздуха, контактирующего с расплавом в начальный период полета капель, то концентрация аэрозольных частиц в малом объеме воздуха резко возрастает. Исходя из этого, в башне был установлен внутренний кожух, окружающий зону диспергирования расплава и поток капель на начальном участке их падения. В результате этого 75% охлаждающего воздуха проходит через кольцеобразное пространство между стенкой башни и кожухом, и, как обычно, выходит через верх башни, и только 25% воздуха попадает внутрь кожуха и направляется в специальное газоочистное устройство, размеры которого соответственно значительно сокращены. Чтобы компенсировать уменьшение объема воздушного потока вокруг горячих капель, вследствие чего степень охлаждения их снижается, размеры и конфигурация кожуха таковы, что скорость воздушного потока в нем увеличена. При этом уменьшается скорость падения капель и увеличивается время контакта их с охлаждающим воздухом. Быстрый воздушный поток уносит основное количество микрочастиц в газоочистную секцию, и, таким образом, значительно улучшается фракционный состав готового продукта [35].

Наряду с изысканием эффективных способов пылеочистки, ведутся работы по снижению пылеобразования в процессе грануляции путем внедрения грануляторов, конструкция которых обеспечивает получение более равномерного фракционного состава при минимальном образовании пыли, а также по увеличению прочности гранул (гл. V).

Фракционная конденсация соковых паров

В узле концентрирования раствора карбамида

Из опыта эксплуатации систем концентрирования раствора карбамида в действующих цехах известно, что как при вакуум-кристаллизации, так и при вакуум-выпарке содержание карбамида в конденсате сокового пара может достигать примерно 10 г/л. В поступающем на конденсацию парогазовом потоке кар - 222 бамид присутствует в виде паров [36] либо в виде тумана или брызг (при неудовлетворительной сепарации) [2]. При номинальной нагрузке агрегата превалирующим фактором уноса карбамида является его летучесть; при широко распространенной интенсификации действующих цехов существенное значение приобретает брызгоунос [37].

Потери карбамида при сбросе конденсата сокового пара в канализацию недопустимы в санитарном отношении и неприемлемы в связи с необходимостью повышения экономичности производства. Между тем, из-за низкой концентрации CO(NH2)2 в соковом конденсате («1%) отсутствуют возможности эффективно извлекать его из сточных вод. Изложенный ниже метод термической обработки стоков позволяет предотвратить попадание карбамида в водоемы, но поскольку этот результат достигается ценой разрушения целевого продукта, такой метод нельзя признать оптимальным.

Эффективное средство существенного снижения потерь карбамида на стадии концентрирования — способ фракционной конденсации-абсорбции потока соковых паров — впервые было разработано в СССР [38, 39]. Аналогичный способ несколько лет спустя был запатентован японскими специалистами [1, 40]. Этот способ основан на том, что летучесть карбамида существенно ниже летучести паров воды и при частичной конденсации потока соковых паров на любой из ступеней выпарки можно получить небольшое количество конденсата с высокой концентрацией карбамида (15—20% и выше). Фор конденсатор одновременно служит также и для улавливания (отмывки) брызг.

В результате обследований типового узла выпарки было установлено, что 80—90% потерь карбамида в узле приходятся на вторую ступень этой стадии процесса. Поэтому первый опытно - промышленный фор конденсатор был смонтирован и успешно испытан на второй ступени выпарки [2, 38, 391. Как показали испытания, включение в схему фор конденсатор а позволяет вернуть в производственный цикл около 95% всего количества карбамида, уносимого соковыми парами второй ступени выпарки. К настоящему времени форконденсаторами оборудовано большинство действующих цехов.

Обладающий несомненными достоинствами рассмотренный метод предотвращения потерь карбамида не свободен и от недостатков. Во-первых, отметим, что примесь карбамида попадает все же и в конденсат сокового пара первой ступени выпарки. Во-вторых, конструкция фор конденсатор а нуждается в совершенствовании. Трубки теплообменного элемента аппарата, выполненного в виде U-образного холодильника, трудно чистить при выделении из охлаждающей воды солей жесткости, и это обусловливает снижение коэффициента теплопередачи. Наиболее существенный недостаток — неудовлетворительная сепарация фаз. Покидающий форконденсатор парогазовый поток выносит капельки водного раствора карбамида, которые затем осаждаются на стенках трубопровода между форконденсатором и основным Конденсатором. При испарении влаги из этих капелек стенки трубопровода (а также верхняя часть трубного пучка форконденсатора) покрываются налетом карбамида и продуктами его термического разложения. Для борьбы с отложениями этот трубопровод и трубный пучок приходится непрерывно промывать конденсатом сокового пара, а также периодически пропаривать с остановкой системы. Все это существенно усложняет эксплуатацию оборудования и снижает технико-экономическую эффективность процесса.

В табл. VI.3 приведены результаты испытаний II ступени выпарки при различной плотности орошения форконденсатора [37, 41].

Испытания показали, что применение форконденсатора позволяет снизить содержание CO(NH2)2 в конденсате сокового пара II ступени выпарки до 2,4 г/л. Но при этом требуется высокая плотность орошения форконденсатора (400 л/ч), а концентрация отводимого из форконденсатора раствора очень низка (22,8 г/л). Снижение количества конденсата сокового пара (КСП) на орошение до 190—250 л/ч позволяет повысить концентрацию получаемого раствора до 130—180 г/л. Чем выше плотность орошения форконденсатора, тем большее количество подаваемого на орошение КСП испаряется, что приводит к повышению остаточного давления в системе. При низкой норме орошения форконденсатора содержание карбамида в растворе на выходе из аппарата достигает 340 г/л, но при этом возрастают до 10,9 г/л потери его с КСП, увеличивается интенсивность инкрустации трубчатки и коммуникаций, сокращается период безостановочной работы.

По оценке авторов статьи [37] применение форконденсатора позволило сократить потери карбамида с КСП II ступени с 40— 60 до 6—10 г/л.

Для изыскания рациональной конструкции форконденсатора проведены [41 ] опыты по отмывке от карбамида соковых паров II ступени выпарки в промывателе с тарелками провального типа. С этой целью на одном из выпарных агрегатов фор конденсатор был

|

Таблица VI.3. Показатели работы II ступени выпарки [37]

|

В конденсатор

Вода! A

\

L-1>

Crv

Химически очищенная? Soda

Соковый nop II ступени

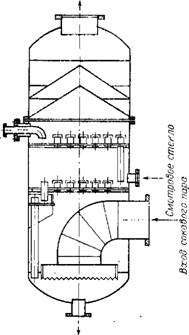

Рис. VI. 10. Размещение тарелок и схема подачи орошения в промыватель соковых паров II ступени выпарки:

1 — промыватель; 2 — гидрозатвор; 3 — насос; 4 — холодильник.

Преобразован в тарельчатый промыватель. При реконструкции трубный пучок форконденсатора был демонтирован, а в корпусе установлены четыре тарелки провального типа с живым сечением 0,34 м2/м2. Расположение тарелок и схема подачи орошения показаны на рис. VI.10.

Как показали испытания [41], эффективность реконструированного аппарата не возросла. При скоростях пара в сечении корпуса 5,2 м/с, в сечении тарелок 14,6 м/с и подаче на орошение химически очищенной воды с изменением нормы орошения в интервале 200—700 л/ч степень отмывки карбамида изменялась от 75 до 90%. Использование для орошения КСП с содержанием карбамида 7—9 г/л при скорости пара 8,5 м/с в сечении аппарата и 23,7 м/с в сечении тарелок обусловило степень улавливания карбамида 82%. Недостаточная степень улавливания объясняется [41 ] уносом жидкости с тарелок, что аргументируется следующими фактами. При подаче на верхнюю тарелку промы - вателя КСП с содержанием карбамида 100 г/л и выше концентрация карбамида в соковом паре после промывки не уменьшается, а наоборот, возрастает; следовательно, жидкость уносится с тарелок промывателя.

Для предотвращения уноса жидкости паровым потоком, по мнению [41 ], необходимо соблюдение следующих условий:

Скорость пара в сечении аппарата должна быть не более 3 м/с, а в сечении тарелки — менее 15 м/с.

|

2-і |

8 Горловский Д. М. и др. 225

Содержание карбамида в орошении верхних тарелок не должно превышать 1 — 2 г/л:

КСП с концентрацией карбамида 100 г/л и выше может подаваться на орошение нижних тарелок промы - вателя;

В аппарате должно быть отбойное устройство.

Поскольку эти рекомендации не апробированы в промышленных условиях, не исключено, что они потребуют некоторых корректив.

При условиях, сходных с параметрами I ступени выпарки, испытана установка для промывки соковых паров на промышленном агрегате с производительностью по товарному карбамиду 100 т/сутки.[20] Эта установка разработана Бело - усовым и по сути представляет собой модификацию упоминавшегося метода фракционной конденсации-абсорбции. В данном варианте соковые пары перед конденсацией проходят последовательно промыватель (полая труба диаметром 400 мм и высотой 4 м), орошаемый через форсунку леечного типа 20—30% раствором карбамида, а затем сепаратор-промыватель (рис. VI. 11), состоящий нз трех зон:

1) инерционной сепарации капель 30% раствора карбамида;

|

Выход сокового пара |

|

О 3 |

|

Выход жидкости Рис. VI.11. Промыватель соковых паров. |

|

I Qj £ «а |

2) дополнительной промывки на двух колпачковых тарелках потока соковых паров конденсатом сокового пара; 3) отделения брызг КСП.

В ходе испытаний количество раствора карбамида, подаваемого на орошение промывателя, изменяли от 1,052 до 2,949 м3/ч, а количество КСП на орошение тарелок сепаратора-промывателя— от 0 до 200 л/ч. Наименьшее остаточное содержание карбамида в КСП достигнуто при максимальной норме орошения обоих аппаратов. При этом зафиксированы следующие показатели работы узла отмывки соковых паров:

Раствор карбамида, поступающий иа выпарку

TOC \o "1-3" \h \z расход, л/ч............................................................................. 7890

Концентрация, % (масс.)................................................................. 65,8

Остаточное давление в вакуум-испарителе, кПа....................................... 40,96

Раствор карбамида на выходе из выпарного аппарата

Температура, °С...................................................................... 115

Концентрация, % (масс.)................................................................. 89,5

Температура сокового пара, °С

Перед промывателем............................................................... 108

После промывателя.......................................................................... 77

После сепаратора-промывателя................................................... 77

Температура раствора карбамида, °С

Перед промывателем................................................................ 72

После промывателя.......................................................................... 68

Раствор карбамида на орошение промывателя

Расход, л/ч............................................................................. 2950

Концентрация, % (масс.)............................................................. 20—28

Количество конденсата сокового пара в сепаратор-промы - ватель, л/ч

На верхнюю тарелку................................................................. 200

На нижнюю тарелку.......................................................................... 0

Концентрация карбамида в конденсате сокового пара, г/л

Перед сепаратором-промывателем................................................. 0,475

После конденсатора сокового пара................................................. 0,222

Хотя параметры процесса на I ступени выпарки все же отличаются от условий, в которых испытывался изложенный выше вариант отмывки соковых паров, получено практическое подтверждение возможности снижения потерь карбамида за счет осуществления фракционной конденсации — абсорбции соковых паров I ступени выпарки.

Схема ректификации соковых паров обеих ступеней выпарки (рис. VI. 12) позволяет практически полностью предотвратить загрязнение сточных вод карбамидом [42]. Соковый пар второй ступени выпарки сжимают паровым эжектором 5 и совместно с соковым паром I ступени направляют в узел 6 для очистки от примеси карбамида. Из этого узла обогащенный карбамидом паровой конденсат вновь возвращают на упаривание. Оставшийся парогазовый поток проходит через систему конденсаторов 7, откуда газовую фазу отсасывают паровым эжектором 8. Парогазовая смесь проходит далее хвостовой конденсатор 9, из которого газовый поток сбрасывают в атмосферу. Часть конденсата сокового пара насосом 10 подают в ребойлер 11 для получения рабочего пара для эжекторов 5 и 8. Другую часть конденсата насосом 12 подают в качестве абсорбента в узел 6. Остальное количество конденсата передают в узел очистки от примеси NH3, после чего сбрасывают в канализацию.

Узел ректификации соковых паров 6 включает скруббер Вен - тури, ректификационную колонну — тарельчатый промыватель — и брызгоотделитель. На входе в турбулентный аппарат Вентури установлены две параллельно работающие форсунки центробежного типа, распыляющие 7—8 м3/ч раствора карбамида, циркули - 8* 227

|

Рис. VI. 12. Схема ректификации соковых паров: 1, 3, 14 — подогреватели; 2,4 — испарители I и II ступеней; 5,8 — эжекторы; 6, 13 — ректификационные колонны; 7, 9, 15 — конденсаторы; 10, 12 — насосы; 11 — ребойлер; 16 — абсорбер. |

Рующего в замкнутом контуре (часть раствора отводят на выпарку). Сопротивление аппарата в период испытаний рассматриваемой схемы ректификации соковых паров [21] составляло 2,6— 3,4 кПа.

После скруббера Вентури газожидкостной поток поступает в нижнюю сепарационную часть тарельчатого промывателя диаметром 2 м, оснащенного шестью массообменными перегородками. Ввод потока в промыватель осуществлен тангенциально. Скорость парогазового потока в сечении перегородки составляла —70 м/с, вследствие чего наблюдался значительный унос жидкости с газовым потоком. На орошение аппарата подавали сточные воды, по существу свободные от примеси карбамида. Сопротивление тарельчатого промывателя составляло 2,1—3,0 кПа.

Прежде чем поток соковых паров из тарельчатого промывателя передать на конденсацию, его освобождали от брызг циркулирующего раствора в специальном каплеуловителе. Последний представляет собой участок трубопровода высотой около 4 м, снабженный закручивающим устройством, где скорость потока достигает 120 м/с. Капли раствора, отброшенные на стенки, стекают в карман каплеуловителя, откуда сливаются в сборник сточных вод, используемых для орошения тарельчатого промывателя. Сопротивление каплеуловителя — 1,5—2,0 кПа.

При подаче на орошение тарелок промывателя 600—800 л/ч сточных вод концентрация раствора карбамида, передаваемого из узла ректификации соковых паров на выпарку, составляла 23—38%. За счет этого в производственный цикл возвращалось примерно 106 кг/ч целевого продукта. При этом среднее содержание карбамида в конденсате сокового пара составляло 0,037 г/л (без скруббера Вентури эта концентрация возрастала до 0,2 г/л). Степень извлечения карбамида из соковых паров достигает 99% и выше. Вследствие высокоэффективной очистки соковых паров от примеси карбамида, несмотря на наличие промывных вод (от аппаратов и насосов), а также траповых вод (от смыва полов, удаления разливов и утечек продукта) содержание карбамида в сточных водах на выходе из цеха не превышает 0,15 г/л. Поэтому отпадает необходимость термической обработки сточных вод (с целью гидролиза карбамида).

Несмотря на существенные достоинства изложенного метода [42] отмывки соковых паров от примеси карбамида, ему все же присущи и недостатки, основными из которых являются: 1) сжатие соковых паров II ступени до давления I ступени выпарки с помощью парового эжектора обусловливает увеличение затрат пара и количества сточных вод; 2) аппаратура узла отмывки характеризуется высоким аэродинамическим сопротивлением и громоздкостью. Первый недостаток можно устранить, проводя раздельную отмывку от примеси карбамида соковых паров обеих ступеней выпарки. Для повышения компактности установки необходимо применять высокоэффективное массообменное и сепара - ционное оборудование, обладающее малым аэродинамическим сопротивлением.

Процесс выделения карбамида из сокового пара упрощается, если наряду с ним осуществлять очистку воздуха из зоны гранулирования от пыли карбамида, а также при создании специального водооборотного цикла с градирней для испарения сточных вод. При очистке водными абсорбентами большого по объему потока воздуха после грануляционной башни неизбежно интенсивное насыщение отходящего воздуха парами воды. Для восполнения потерь воды необходимо непрерывно подпитывать циркуляционный контур узла очистки воздуха. С этой целью можно использовать конденсат сокового пара II ступени выпарки, и тогда необходимость в отмывке карбамида из соковых паров на этой ступени отпадает.

Если же конденсат сокового пара I ступени выпарки передавать во внутренний водооборотный цикл для испарения сточных вод в градирне и утилизации карбамида в системе абсорбции газов дистилляции, можно также исключить стадию отмывки карбамида из соковых паров на I ступени выпарки. Необходимое условие принятия такого решения — обеспечение практически полного отсутствия потерь карбамида в градирне за счет брызгоуноса.

В случае упаривания конденсата сокового пара II ступени (без предварительной отмывки карбамида) в зоне очистки воздуха после грануляционной башни и обеспечения эффективной отмывки примеси карбамида из соковых паров I ступени выпарки отпадает необходимость создания специального водооборотного цикла для испарения сточных вод. Вместо этого гораздо проще использовать конденсат сокового пара I ступени выпарки производства карбамида после предварительной десорбции NH3 для подпитки контура градирни охлаждающей оборотной воды. Подобный прием довольно широко практикуется в различных отраслях промышленности [43] и позволяет не только устранить сброс сточных вод, но и уменьшить потребление свежей речной воды и соответственно расходы на ее подготовку к применению. Перед подачей в систему охлаждения сточные воды могут быть дополнительно обработаны ионообменными смолами [44].