Обработка растворов карбамида

Как следует из стехиометрического уравнения син -

Теза карбамида (гл. I), на каждый моль полученного карбамида образуется моль воды. Это означает, что даже при самой совершенной системе рециркуляции из производственного цикла следует J вывести 0,3 кг воды на 1 кг карбамида. Данную задачу и решают процессы обработки водного раствора карбамида, уже освобожденного в основном от NH3 и С02.

За последние годы в литературе появились некоторые новые j сведения о физико-химических свойствах системы карбамид— і вода, необходимые для расчета процессов обезвоживания [12]: составлены номограммы для определения теплоемкости, вязкости,

Теплопроводности, температуры кипения и плотности водных

Растворов карбамида; уточнены значения теплоты растворения

Карбамида при разных температурах.

На основании результатов исследования равновесия жидкость—пар в системе карбамид—вода предложен метод определения количества карбамида, уносимого с парами воды в процессе обезвоживания растворов [13]. При испарении воды концентрация раствора возрастает, поэтому меняется его температура кипения, увеличивается концентрация карбамида в паровой фазе. Количество карбамида, перешедшее в паровую фазу, определяется по уравнению:

Где NK — мольная доля карбамида в паровой фазе; Y n't — число молей веществ в паровой фазе.

Необходимую для решения (V.1) функцию NK = f (Y n't) находят следующим образом. Пусть при заданном постоянном давлении Р (кПа) необходимо испарить такое количество воды, чтобы мольная доля карбамида в растворе возросла от начальной Х£ до конечной Хк. В этом интервале концентраций произвольно задают ряд значений Хк, включая Х° и Х«. и для них вычисляют температуры кипения Т из уравнения:

Р = ехр 2,303 _ Хкехр 2,303 (l,9615 —(V.2)

Для этих же значений Хк определяют по балансовому уравнению n'i

Где Y n"t — число молей веществ в исходном растворе; п1{ — число молей карбамида в жидкой фазе.

Вследствие малости числа молей карбамида в газовой фазе (пк') по сравнению с пк, можно принять, что пк « п", где nil — число молей карбамида в исходном растворе. Тогда:

Затем вычисляют величины NK, подставляя заданное значение Р и соответственные значения Хк и Т в уравнение

- РА/« = 12,281 _И^1_0,881ХК (V.5)

Хк

И графически определяют п'к по (V. 1).

Кроме ранее полученного уравнения для определения количества накапливаемого биурета (гл. III) опубликована номограмма

[14] , позволяющая быстро найти количество биурета, образующегося в процессе обезвоживания (рис. V.1). При пользовании номограммой (пунктир на рис. V.1) на осях qHlo и Р отмечают соответственно значения скорости испарения воды и давления выпаривания, соединяют эти точки прямой, а затем точку пересечения этой прямой с вспомогательной осью А соединяют второй прямой с точкой, соответствующей отложенному на оси t значению температуры процесса. Точка пересечения второй прямой с осью q6 дает значение скорости образования биурета.

При обработке результатов промышленного эксперимента

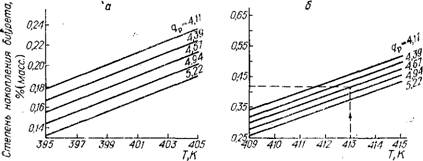

[15] построены номограммы для определения степени накопления биурета в системе выпаривания растворов карбамида под вакуумом в две ступени, при остаточном давлении 40 и 3—7 кПа (рис. V.2), в зависимости от температуры и нагрузки для агрегата проектной производительностью по карбамиду 2,89 кг/с.

Очистка растворов. На ранних стадиях развития производства предлагались различные способы очистки раствора карбамида от загрязнений, вызванных коррозией аппаратуры, и от примесей сернистых соединений путем обработки кислородом воздуха, окислами марганца, перекисью водорода, карбонатом или фосфатом кальция [16], с последующей фильтрацией осадка. Развитие процессов очистки исходного сырья и создание материалов, устойчивых против коррозии (гл. II), ликвидировало проблему очистки раствора от этих примесей.

В настоящее время определенное значение имеет очистка раствора карбамида от примеси масла, попадающего в раствор из компрессоров и насосов. Было предложено [17] отделять масло центрифугированием растворов на центрифугах сепарирующего типа. Исследованиями кинетики седиментации частиц масла в растворе карбамида [18] было показано, что природа системы «рас-

|

Рис. V.2. Зависимость степени накопления биурета (в расчете на 100%-ный карбамид) на первой (а) и второй (б) ступени от температуры упаривания и нагрузки по раствору qр (кг/с) [15]. |

Твор карбамида—масло» не позволяет для очистки применить метод отстоя; были получены данные, необходимые для расчета процесса очистки методом центрифугирования.

Исследовались также возможности очистки растворов карбамида от биурета селективной адсорбцией последнего на активных углях или ионообменных смолах [19]. Селективность процесса и емкость сорбентов достаточно высоки, однако их регенерация требует больших затрат, что делает возможным применение этих способов лишь для специальных целей, когда требуется карбамид с очень низким содержанием биурета (например, < 0,05%). Поэтому гораздо более распространены способы снижения содержания биурета, органически вписывающиеся в процессы выпаривания и кристаллизации растворов. Эти способы описаны ниже в соответствующих разделах.

Выпаривание растворов до высоких концентраций. Наиболее распространены способы обезвоживания растворов карбамида, основанные на их выпаривании. При проведении этих процессов, как уже упоминалось, стремятся к поддержанию минимальных температуры и времени пребывания раствора в выпарном аппарате. і Поэтому наибольший интерес вызывают способы выпаривания под вакуумом. Как следует из диаграммы фазовых равновесий в системе «карбамид—вода», минимальное остаточное давление, при котором можно проводить выпаривание до высоких концентраций, не опасаясь кристаллизации, составляет 30 кПа [1, 20]. Однако высокая склонность расплава и растворов карбамида к переохлаждению позволяет выпаривать растворы при гораздо более низких давлениях. Известен целый ряд способов [21 ], согласно которым раствор выпаривают в две ступени: сначала до концентрации 87—98% при остаточном давлении 25—40 кПа, а затем до концентрации 99,5—99,7% при остаточном давлении 5—13 кПа. Выпаривание проводят обычно в трубчатых выпарных аппаратах с восходящей пленкой, хотя на второй ступени для ин - 186

Тенсификации процесса используют и роторно-пленочные испарители. Для получения кристаллического карбамида можно ограничиться первой ступенью описанного процесса, доводя концентрацию раствора до 92—95% и испаряя оставшуюся влагу в процессе кристаллизации за счет'выделяющегося тепла. Полученный таким образом кристаллический продукт можно расплавить и гранулировать.

Наряду с описанными методами в технике процессы выпаривания проводили в токе различных газов, что позволило снизить влияние местных перегревов [22]. Предложено, в частности, продувать раствор карбамида нагретым воздухом в на - садочной колонне, осуществлять выпаривание в нисходящей пленке раствора, контактирующей с восходящим потоком воздуха (в одну или две ступени). По одному из способов раствор карбамида начальной концентрацией 97—98% окончательно обезвоживали в токе воздуха при 410—420 К и остаточном давлении 25—40 кПа. По другому способу раствор карбамида выпаривали при атмосферном давлении в аппарате, состоящем из двух секций: верхняя — трубчатая, нижняя — наса - дочная. Раствор поступает в верхнюю часть аппарата, где распределяется по трубкам в виде нисходящей пленки и упаривается при 400—430 К до концентрации 97,5—99% , а затем стекает в насадочную секцию, где упаривается до концентрации 99,5% в токе воздуха с температурой 395—450 К. Предлагалось также упаривать раствор в токе СН4, Н2, Не или их смесей.

Было установлено, что реакция образования биурета из карбамида обратима и равновесие ее в присутствии достаточно больших количеств аммиака может быть сдвинуто в сторону исходного карбамида (гл. III). Это привело к развитию процессов, включающих выпаривание раствора карбамида в токе аммиака, либо аммиачную обработку при повышенном давлении раствора до или после упаривания, либо твердого карбамида [23].

Описан также способ двухступенчатого выпаривания раствора карбамида, в котором на первой стадии выпаривание ведут при 4—40 кПа (преимущественно 17—27 кПа) и относительно низкой температуре (например 350—360 К), получая суспензию карбамида в его растворе (общая концентрация карбамида 85—90%), которую затем нагревают до растворения кристаллов (370— 380 К) и выпаривают до состояния расплава в нисходящей пленке и в токе воздуха [24].

Из других модификаций процесса выпаривания следует отметить применение механических устройств (вращающихся дисков) для распыления упариваемого раствора в газовой среде; выпаривание в нисходящей пленке, образующейся на наружной поверхности нагревателей (барабанов); разбрызгивание или распределение раствора в виде пленки под вакуумом в нагретом сосуде, в нижней части которого собирают расплав; выпаривание при температуре ниже точки плавления карбамида в присутствии малолетучей органической жидкости, не растворяющей карбамид (минеральное масло), с последующим нагреванием до температуры, слегка превышающей точку плавления карбамида, и отделением расплава от органической жидкости; введение раствора карбамида в его расплав, через который непрерывно пропускают электрический ток [25].

Выделение кристаллического карбамида. В кристаллическом виде (для технических целей) производится в настоящее время относительно небольшое количество карбамида. Был предложен ряд технических решений, направленных к получению возможно более крупных кристаллов [26]. Предлагалось, в частности, смешивать горячий насыщенный раствор карбамида с холодным, добавлять к раствору в процессе кристаллизации различные азотсодержащие соединения — меламин, мелам, циамелид, биурет, циануровую кислоту, ее соли и производные, триурет, аммелид, формамид, карбонат гуанидина, хлорид аммония.

Используется в промышленности способ кристаллизации карбамида в шнековых кристаллизаторах, в которых из 92—95% раствора испаряется вода за счет выделяющейся теплоты кристаллизации при одновременной продувке воздуха над поверхностью кристаллизующегося раствора [1, 20, 27]. Предлагалось в аналогичной аппаратуре (либо в распылительной сушилке) получать кристаллический карбамид непосредственно из плава его синтеза [28 ], однако такие способы сопряжены с повышенными расходами на рециркуляцию непревращенных реагентов.

Для понижения склонности товарного кристаллического карбамида к слеживанию предлагались различные способы его термической или механической обработки: нагревание при 365—405 К и перемешивании в течение 0,5—4 ч, предпочтительно в таких условиях, чтобы в одной из локальных зон аппарата, в котором перемешивают карбамид, количество подводимого тепла было достаточным для поверхностного оплавления частиц; распыление карбамида в камере дробильной мельницы с измельчением до 2—20 мкм; пропускание через слой хранящегося продукта потока воздуха с относительной влажностью, не превышающей гигроскопическую точку продукта, и с линейной скоростью 0,01 —1,5 см/с [29].

Значительно большее внимание уделяют процессам, в которых кристаллизация карбамида является промежуточной операцией при получении гранул. Развитие таких способов обусловлено двумя обстоятельствами. Во-первых, из данных о фазовых равновесиях в системе биурет—карбамид—вода [30 ] следует, что при Т > 325 К содержание биурета в насыщенном растворе карбамида всегда выше, чем в кристаллическом карбамиде, находящемся в равновесии с этим раствором. Во-вторых, содержание биурета в растворе карбамида может быть снижено в результате обработки раствора аммиаком [23]. Поэтому и возникли процессы, в которых раствор карбамида подвергают кристаллизации, отделяют кристаллы с пониженным содержанием биурета от маточного раствора, обогащенного биуретом, плавят их и гранулируют, а маточный раствор возвращают на одну из стадий процесса, где в реакционной среде содержится избыток аммиака при повышенном давлении: синтез карбамида, дистилляция под давлением, конденсация-абсорбция газов дистилляции и т. п. [31 ]. Наибольшее распространение из них получил способ, в котором кристаллизацию проводят под вакуумом (остаточное давление 5—13 кПа), т. е. в таких условиях, когда одновременно с кристаллизацией за счет выделяющейся теплоты испаряется необходимое количество воды. В одном из вариантов этого способа кристаллы карбамида отделяют от маточного раствора после предварительного сгущения суспензии на наклонном сите. 188

К рассмотренным вариантам близок способ, в котором одновременное упаривание и кристаллизацию ведут не под вакуумом, а при продувке воздухом, тонко диспергируемым в объеме раствора [32].

В том случае, когда необходимо получать карбамид с еще более низким содержанием биурета, чем при непосредственной кристаллизации, его можно дополнительно промывать свежим насыщенным раствором карбамида при перемешивании, на центрифугах или в противоточной экстракционной колонне [33]. В последнем случае используют колонну, в верхней части которой имеется вертикальная перегородка; суспензию кристаллов в маточном растворе, обогащенном биуретом, подают в верхнюю часть колонны, по одну сторону перегородки, а маточный раствор выводят из верхней части колонны по другую сторону. Из нижней части колонны выводят суспензию кристаллов в растворе с малым содержанием биурета, раствор отделяют от кристаллов и повторно возвращают в нижнюю часть колонны.

Бпурет можно экстрагировать из карбамида также неводными растворителями — алифатическими кетонами [34].

Описаны способы обработки обогащенных биуретом маточных растворов, включающие повторную их кристаллизацию [35], которую проводят, например, при более глубоком вакууме и более высокой температуре, чем кристаллизацию основного количества карбамида; это позволяет дополнительно выделить карбамид п уменьшить его количество, возвращаемое на синтез.

Предложено также разбавлять маточный раствор водой и охлаждать до 300 К. При этом кристаллизуется смесь карбамида с биуретом. Суспензию разбавляют еще раз, карбамид, растворяется, раствор за счет поглощения тепла при растворении охлаждается до 285 К. Оставшийся в осадке биурет отделяют от раствора и используют, а маточный раствор возвращают на стадию первичной кристаллизации непосредственно или после упаривания.

Маточный раствор можно также упаривать до его кристаллизации. В этом случае кристаллы промывают расплавом карбамида, содержащим 15—28% биурета, расплав после этого обрабатывают аммиаком для снижения содержания биурета и вновь возвращают на стадию промывки кристаллов.

В связи с развитием процессов кристаллизации, как промежуточных при получении гранулированного карбамида, в последние годы появились работы, посвященные исследованию кинетики кристаллизации карбамида. Кинетика кристаллизации карбамида при 293 К из пересыщенных растворов (степень пересыщения 1,02—1,08), содержащих 0,1—2,5% биурета (в расчете на карбамид), исследовалась авторами [36]. Было показано, что в процессе кристаллизации всегда существует период индукции, длительность которого возрастает с уменьшением степени пересыщения и повышением содержания биурета в растворе. Показано также, что с повышением содержания биурета увеличиваются средние размеры кристаллов карбамида.

В другой работе [37] исследовалась кинетика зародышеобра - зования и роста кристаллов карбамида при перемешивании на базе анализа распределения кристаллов в продукте по размерам. Найдены корреляционные зависимости скорости зародышеобра - зования от плотности суспензии, а также скорости роста от интенсивности перемешивания. Было показано также, что геометрически подобные кристаллы карбамида, суспендированные в одном и том же растворе, растут с одинаковой линейной скоростью, т. е. подчиняются закону Мак-Кэйба. Степень правильности формы кристаллов уменьшается с увеличением степени переохлаждения раствора.

Исследованы [38] условия фракционной кристаллизации карбамида и биурета из маточных растворов.

Процессы, в которых кристаллизация карбамида предшествует его гранулированию, потребовали разработки способов и устройств для плавления кристаллов. Плавление очень важно осуществлять таким образом, чтобы оно в минимальной степени сопровождалось образованием биурета.

С этой целью предлагалось плавить кристаллы в присутствии небольших количеств воды; расплавлять лишь часть массы кристаллов, направляя на гранулирование суспензию кристаллов в расплаве; использовать для плавления высокочастотный индукционный нагрев; плавить карбамид в токе перегретого NH3; использовать обогреваемый роторный аппарате малым зазором между лопастями ротора и корпусом аппарата [39]. В одной из описанных конструкций [40] кристаллический карбамид поступает на поверхность вращающегося горизонтального диска, который разбрасывает кристаллы по верхней трубной решетке вертикального кожухотрубного теплообменника. Кристаллический карбамид распределяется по трубам с помощью скребков, вращающихся иа той же оси, что и диск, и плавится внутри труб.

В плавителе другой конструкции [41 ] обеспечено интенсивное перемешивание суспензии кристаллов в расплаве за счет того, что суспензия циркулирует через цилиндрическую камеру плавителя и теплообменник, причем ее выводят из камеры через тангенциальный патрубок, а вводят через два патрубка —• тангенциальный и осевой (нижний). Избыток суспензии, эквивалентный количеству вводимого через верхний центральный патрубок твердого карбамида, выводят через верхний тангенциальный патрубок и дополнительный теплообменник, в котором завершается плавление кристаллов.

Описан также способ плавления кристаллов путем введения их в перегретую выше температуры плавления карбамида органическую жидкость с последующим расслаиванием расплава и органической жидкости [42].

В заключение отметим, что появились сведения о возможности осуществления принципиально нового процесса выделения карбамида из водных растворов — путем обратного осмоса через полупроницаемые мембраны из полиамидов или производных целлюлозы [43].