Компримирование газовых смесей

Способ рециркуляции NH3 и С02 путем сжатия газов, полученных при дистилляции плава синтеза карбамида, был первым реализованным в промышленности процессом с полным рециклом [5, 9, 86]. Однако этот метод не получил распространения, так как длительное время для сжатия газов пользовались поршневыми компрессорами. Сжатие смесей NH3 и С02 с помощью этих машин сопряжено с большими трудностями: смеси NH3 и С02 при сжатии могут образовывать твердые или жидкие химические соединения, а условия нормальной эксплуатации газовых компрессоров не допускают присутствия конденсированной фазы. Чтобы избежать этого, компримирование приходится осуществлять при повышенных температурах. Как показали выполненные позднее расчеты [87], сжатие газовых смесей до обычно применяемого давления 20 МПа следует проводить при Т> 470 К. В технике и по сей день неизвестны доступные материалы, способные устойчиво работать в поршневых уплотнениях при чрезвычайно высокой коррозионной активности сжимаемой среды. Тем не менее, некоторый интерес к этому процессу наблюдался в связи с поисками путей утилизации смесей NH3 и С02, образующихся при пиролизе твердого топлива (бурых углей), для производства карбамида [88]. В более поздний период появились идеи сжатия смесей NH3 и С02 (либо NH3, очищенного от С02 жидким аммиаком и водой), полученных дистилляцией раствора при низком давлении (близком к атмосферному), до давления промежуточной ступени дистилляции (1,5—5 МПа) [59, 64, 89].

Фирмой «Хемико» была предложена серия модификаций так называемого «термопроцесса», основанного на адиабатическом сжатии этих смесей с помощью центробежных компрессоров [90].

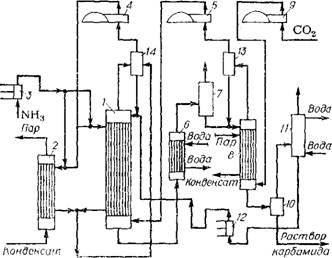

На рис. ГІГЛЗ представлена технологическая схема одного из вариантов этого процесса, включающего в себя наиболее поздние из разработок фирмы. Согласно этому способу карбамид синтезируют при 17,5—21 МПа и 465—475 К в межтрубном пространстве двух аппаратов: дистиллятора 1 ступени 1 и генератора пара низкого давления 2. В эти аппараты подают жидкий NH3 насосом 3 и смесь рецнркулируемых газов компрессором 4. Реакция синтеза протекает при мольном соотношении NH3 : С02 = (2,5+3) : 1 и в присутствии относительно небольших количеств воды. Степень превращения С02 в карбамид составляет 55—60% . Благодаря низкому соотношению NH3 : С02 и высокой температуре рецнркулируемых газов реакция синтеза сильно зкзотермична. Поэтому теплота реакции используется для генерирования насыщенного пара давлением 0,4 МПа (абс.) в генераторе 2 и для отгонки части неконвертированных реагентов в дистилляторе I ступени 1. Отгонка производится при 6—8 МПа и 435—445 К в токе рецнркулируемых газов, подаваемых компрессором 5. В этих условиях диссоциирует около 90% карбамата аммония и отгоняется почтя такое же количество свободного аммиака.

Раствор из дистиллятора 1 ступени подают в промежуточный холодильник б, работающий при 2—3 МПа, откуда он поступает в сепаратор-скруббер 7, где отделяют инертные газы, отмывая конденсатом из них аммиак. Раствор из скруббера 7 направляют в дистиллятор II ступени 8, где при 0,6—1,0 МПа (абс.) в токе свежего С02, подаваемого компрессором 9, из него отделяют основную часть содержавшихся неконвертированных реагентов. Завершают выделение NH3 и С02 в испарителе 10 при 0,2 МПа (абс.) и 390—395 К - Полученный раствор карбамида концентрацией 76,5% поступает на переработку обычными методами (выпаривание и грануляция, либо кристаллизация, плавление и грануляция).

|

1 — реактор-дистиллятор I ступени; 2 — генератор пара низкого давления; 3 — нас ос жидкого NH3; 4 — рециркуляционный компрессор высокого давления; 5 — рециркуляционный компрессор низкого давления; € — промежуточный холодильник; 7 — сепаратор-скруббер; 8 — дистиллятор II ступени; 9 — компрессор С02; 10 — испаритель; И — кондеисатор-абсорбер; 12 — насос для раствора; 13, 14 — сепараторы. |

|

Рис. Ш.13. Схема «термопроцесса»: |

Газы из испарителя 10 абсорбируют водой в конденсаторе-абсорбере 11 и полученный раствор насосом 12 подают в дистиллятор первой ступени. Газы из дистиллятора 8 проходят сепаратор 13 и поступают в компрессор 5, а затем в дистиллятор /. Газы из дистиллятора 1, пройдя сепаратор 14, сжимаются компрессором 4 до давления синтеза карбамида.

Описанная схема предусматривает использование центробежных компрессоров с паротурбинным или электрическим приводом. Энергия, затраченная на сжатие газов, обеспечивает их высокий температурный потенциал, который используется при отгонке неконвертированных реагентов в дистилляторах. Смешение свежего С02 с отогнанными газами повышает эффективность центробежного сжатия благодаря увеличению общего объема газа и его средней молекулярной массы. Кроме того, повышенное содержание С02 в этих смесях понижает температуру образования конденсированной фазы и уменьшает опасность ее возникновения в процессе компримирования. Ожидаемые затраты энергетических средств на 1 т получаемого карбамида составляют (при паротурбинном приводе компрессоров):

TOC \o "1-3" \h \z Электроэнергия, МДж................................................. 8,9

Пар (Р„зб= 4,2 МПа), т............................................. 1,347

Охлаждающая вода — 11 К), м3..................................... 80

Суммарные энергозатраты оцениваются авторами метода [90] в 1,453 ф. ст. на 1 т карбамида, тогда как по их оценке аналогичный показатель для стриппинг - процессов «Стамикарбон» и «Снам ГІроджетти» составляет соответственно 1,508 и 1,578 ф. ст. Казалось бы, при большом масштабе производства даже столь незначительные различия могут существенно отразиться на экономике производства, и предпочтителен наименее энергоемкий метод «Хемико». Однако упомянутые стриппинг-процессы широко используются в промышленности карбамида, а «термопроцесс» до сих лор не реализован. Основное препятствие к его промышленному использованию — невозможность создания и испытания модели центробежного компрессора. Минимально допустимый поток на нагнетании центробежного компрессора соответствует мощности производства карбамида по описанной выше схеме 640 т/сутки. Поэтому реализация такого процесса возможна лишь в крупном промышленном масштабе, что, в свою очередь, связано с огромным производственным риском. Указанные выше различия в энергозатратах слишком незначительны, чтобы служить оправданием такого риска.

Тем не менее, с технологической и экономической точки зрения «термопроцесс» весьма привлекателен. Не исключено, что этот процесс все же будет реализован, если потребности какой-либо другой отрасли промышленности приведут к созданию центробежных компрессоров, которые по параметрам работы и стойкости примененных материалов окажутся пригодными для сжатия смесей NH3 и С02-

Следует упомянуть также другие модификации «термопроцесса» [91 ]. В одной из них дополнительное снижение энергозатрат достигается за счет использования энергии расширения реакционной смеси в турбинах, приводящих в действие центробежные компрессоры. Другой вариант предусматривает сжатие газов, выделенных при 1—5 МПа, вместе с частью свежего С02 до 14—17 МПа. Сжатую смесь газов подвергают конденсации-абсорбции, утилизируя выделяющуюся теплоту на высоком температурном уровне.