Коэффициент полезного действия реактора синтеза карбамида

Количественная оценка к. п. д. реактора — практически важная задача, позволяющая определить максимальный резерв производительности реакционного объема промышленных колонн синтеза. Рассмотренный выше способ интенсификации мощности промышленных колонн при всей его эффективности полностью не разрешает поставленную задачу, так как относится к аппаратам смешения.

Величина к. п. д. позволяет определить увеличение производительности при переходе от аппарата смешения к аппарату вытеснения. Если бы колонна синтеза карбамида была безградиентным аппаратом смешения, величину к. п. д. tj* можно было бы определить делением левых частей уравнений (1.57) и (1.51), полагая в последнем т = тп = рсм I (1 + - ij I + ~ W) qCo2, где тп —

Время пребывания. Однако колонна синтеза не является безградиентным аппаратом, несмотря на то, что кинетика процесса в ней описывается уравнением для случая идеального смешения при х = хв. Отношение высоты к диаметру у действующих колонн более 10, а наличие градиента концентрации карбамида по высоте обнаружено экспериментальным путем [33].

Колонну синтеза карбамида представили как градиентный аппарат, в каждом стационарном объеме которого существует идеальное смешение, но интенсивность смешения убывает по высоте аппарата. При таком подходе к. п. д. аппарата г|;; можно представить в виде [34]:

1 Тп

Тп j 0

Где г|т — функция распределения к. п. д. по времени пребывания смеси в колонне.

Физический смысл г|т установили с помощью представлений статистической теории смешения, получившей в настоящее время значительное развитие [35]. Оказалось, что фиксированную величину г|;, относящуюся к і-му стационарному объему смешения, можно представить как вероятность того, что элементы раздробленной при смешении мыслимой поверхности контакта г-го объема с соседним (і — 1)-ым объемом не попадут в г-й стационарный объем смешения. Количественно т]г- выражается следующим образом [35]:

Пі == ехр {— Й! 11 — ехр (— Vr,-)]} (1.59)

Где аь Ьг — свойства среды, тг — продолжительность смешения.

Уравнение (1.59) применили к описанию потока жидкости со всплывающими и растворяющимися пузырьками. Пузырек из г-го объема, опережая движение жидкой фазы, оказывается в (і + + 1)-ом объеме, где растворяется. Распад поверхности пузырька при растворении представляет собой физическую модель раздробления поверхности контакта на элементы. Последние больше не участвуют в движении пузырька и их время пребывания в пределах,

(і 4- 1)-го объема совпадает со временем пребывания жидкости в нем. Это дает возможность считать xt в (1.59) пропорциональным тш а само уравнение ■— искомой функцией распределения t]T. В результате после ряда преобразований нашли [34]:

|

—nb'x, |

|

П) |

|

Утп 2 |

|

(1.60) (Г.61) (1.62) |

|

N - n! 2x* - j-W — x*2 |

(— 1)п+' (іпі^)" (і

%

(х* +■ W) Зах*—хд

In

B' = bxbz = — (1 — л:*) kjx* In

Где вх*-хЕ — среднеквадратичная ошибка определения разности

X* — Х3\ Ьг — Коэффициент пропорциональности Между Т( И Тд.

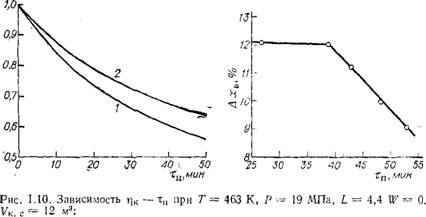

Все входящие в (1.60) величины определяются опытным путем, т. е. величина к. п. д. колонны может быть вычислена по заданным условиям проведения процесса синтеза и времени пребывания. Экспериментальную проверку (1.60) выполнили по данным хв — — тп, полученным на действующей колонне синтеза с объемом 12 м3, работающей при Р = 19 МПа, Т = 463 К, L = 4,4, W = 0. Различные величины ти получали изменением нагрузки колонны в широких пределах. В результате нашли экспериментальную зависимость т^ = f (тп), представляющую собой функцию распределения для конечного стационарного объема смешения. Величины г|кКСП нашли в соответствии с уравнением (1.58). По уравнению (1.59) безразлично, к какому сечению относится т]г, т. е. определение т]кКСП по г\х = / (тп) корректно. Сравнивая тік из (1.60) и

ГіГп, нашли, что эти величины максимально различаются не более, чем на 8% (отн.) в интервале т„ = 10—50 мин, представляющем практический интерес (рис. 1.10).

К. п. д. т]к позволяет раскрыть значительные резервы производительности промышленных реакторов синтеза. При такой оценке необходимо различать два крайних случая: 1) повышение производительности реактора П за счет перевода его в режим вытеснения (при неизменной степени конверсии с соответственным увеличением нагрузки аппарата вытеснения по сравнению с аппаратом смешения); 2) повышение производительности при неизменной нагрузке аппарата с возрастанием степени конверсии в аппарате вытеснения:

|

2) К |

|

. псм " и2 ' |

|

>С; o? av р' т> L• w')idem |

1) П® =ITjM/r|K; 9с0з>9со2; (V Р. Т. L, W)idem

В способе (2) величина т]к, фигурирует в неявном виде, аразность л'е — xl\ например, при W = 0 можно найти следующим образом [34]:

Лс - v* Г ЄХР - 1 1 , 1 + ^сТр Г (l+fecTn)2 1

- * L ехр (B3kстп) + 1 + ж* J + 2A3kcxa у 4А2 + А3 •

Где А3 = (1 — х*)/х**\ В3 = (2 — х*)/х*.

Как видно, рассматриваемый способ повышения производительности аппаратуры принципиально отличается от описанного выше: интенсификация в данном случае может достигаться либо без снижения степени конверсии, либо при ее повышении, когда реактор смешения тем или иным способом превращают в реактор вытеснения (рис. 1.11). В свою очередь, крайние случаи (1) и (2) различаются технологическим назначением: случай (1) может быть наиболее пригоден к усовершенствованию установок средней мощности для максимального использования резервов производительности аппаратуры; случай (2) предпочтителен для высокомощных установок с целью максимально возможного снижения масштаба рецикла неконвертированных реагентов и прямо связанных с этим рециклом удельных энергозатрат.

|

Пк |

|

1 — расчет; 2 — опыт. Рис. I.1I. Зависимость Ахв — тл; при Т =,463 К, Я = 19 МПа, L = 4,4, W = = 0, VK. c= 12 м3. |

Оценка показывает, что способом (1) можно увеличить производительность реактора в технологических схемах с полным жидкостным рециклом примерно в 2 раза с сохранением масштаба рецикла, а способом (2) — снизить масштаб рецикла неконверти - рованного карбамата аммония примерно в 1,8 раза с одновременным увеличением производительности агрегата на 15%. Поэтому 50

разработка эффективных способов перевода реакторов в режим вытеснения в настоящее время приобретает первостепенное значение в развитии технологии синтеза карбамида.