Гранулирование карбамида

Масштабы мирового производства карбамида для сельскохозяйственных целей определяют необходимость получения большей части его в виде гранул.

Так как карбамид имеет относительно невысокую температуру плавления (406 К), в промышленности его гранулируют большей частью путем разбрызгивания расплава в среде газа или (реже) жидкости.

Используются, однако, и другие методы — гранулирование в барабанных и тарельчатых грануляторах, прессование, экструзия и др. [44].

Гранулирование из расплава в воздушной среде

Процесс гранулирования веществ из расплавов в башнях включает разбрызгивание расплава, затвердевание и охлаждение капель при их падении в воздушной среде, окончательное 190

охлаждение гранул (преимущественно в кипящем слое, расположенном в нижней части башни или вне ее). Гранулированию обычно подвергают расплавы, содержащие 0,3—1% (масс.) воды, хотя есть сведения о башенном гранулировании растворов, j содержащих 85—90% карбамида [45].

В последнее десятилетие были созданы математические описания процессов движения жидкости во вращающихся перфорированных оболочках и истечения из этих оболочек, распада струй на капли при естественном и регулируемом истечении, полета капель в движущейся воздушной среде, теплопередачи внутри затвердевающей капли, тепло - и массооб - мена между гранулами и воздухом [46— 49]. Найденные закономерности носят характер, общий для процессов гранулирования любых веществ из расплавов. Поэтому мы остановимся несколько подробнее лишь на работах, специально рассматривающих процессы гранулирования карбамида.

В результате анализа фактических показателей действующих грануляционных башен с применением сравнительного метода расчета [50 ] была найдена зависимость необходимой высоты полета частиц от их средних размеров (табл. V.2) при следующих условиях: температура атмосферного воздуха 296 К; удельный расход воздуха 9,74 кг/кг карбамида (63% воздуха подается в охлаждающий псевдоожиженный слой).

|

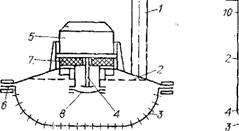

Рис. V.3. Зависимость адиабатической температуры гранул карбамида от их диаметра при различной высоте полета [51 ]: |

|

3 1 Є Й і О 320L ,§ 7,5 2,0 2,5 3,0 4 Диаметр гранулы, им |

|

/—33 М; 2—40 м; 3—50 м. |

В работе [51] было экспериментально измерено изменение температуры внутри затвердевающей капли расплава карбамида; результаты измерений в сочетании с ранее разработанной математической моделью процесса теплопередачи внутри капли были использованы для расчета температуры гранул в зависимости ог их размера и высоты полета. На рис. V.3 представлена зависи-

|

Таблица V.2. Зависимость высоты полета частиц, необходимой для и* затвердевания, от размеров частиц [50]

|

|

|

|

-у -Н' |

|

Г~ |

|

Л |

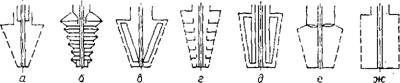

Рис. V.4. Конструкции центробежных разбрызгивателей расплава [46]:

А — полый конический; б — полый с обратными конусами; в — конический с радиальными лопастями; г — конический с горизонтальными перегородками; 3 — конический с независимо вращающимися лопастями; е — конический с винтовыми лопастями; ж — полый цилиндрический; з, и — цилиндрические с радиальными лопастями; к — цилиндрический с внутренним перфорированным цилиндрическим распределителем; л — цилиндрический с горизонтальными перегородками; м — полый ступенчатый; к — полый параболоидный; о — полый чашеобразный.

Мость адиабатической температуры [19] гранул карбамида от их диаметра при различной высоте полета, начальной температуре воздуха 303 К и удельном его расходе 12,5 кг/кг карбамида по данным [51 ]. Известно, что для предотвращения слипания гранул в охлаждающем кипящем слое необходимо, чтобы их температура на входе в слой была не выше 395—400 К. Из рис. V.3 видно, что при высоте полета 50 м это условие выполняется для гранул размером до 2,8—3 мм. Это находится в удовлетворительном соответствии с результатами 150].

Разбрызгиватели расплава. По характеру действия разбрызгиватели, применяющиеся в грануляционных башнях, разделяются на центробежные и статические.

На рис. V.4 схематически изображены некоторые конструкции центробежных разбрызгивателей (пунктирными линиями обозначены перфорированные поверхности). Применяемые разбрызгиватели имеют преимущественно цилиндрическую (рис. V.4, ж—л) или коническую форму (рис. V.4, а—е). Цилиндрические разбрызгиватели более просты в изготовлении и обеспечивают получение продукта, имеющего более равномерный гранулометрический состав, благодаря одинаковой окружной скорости всех отверстий истечения и меньшим, чем у конических, различиям напора расплава перед отверстиями по высоте разбрызгивателя. С другой стороны, конические разбрызгиватели и разбрызгиватели с криволинейным профилем уменьшают неравномерность распределения

нагрузки по сечению башни, хотя для любого полого центробежного разбрызгивателя эта неравномерность весьма значительна (рис. V.5).

Секционирование полости разбрызгивателя радиальными перегородками (рис. V.4, в, з, и) обеспечивает вращение расплава с угловой скоростью, соответствующей скорости вращения оболочки, что приводит к выравниванию коэффициента сжатия струи по высоте оболочки, увеличению скорости истечения струй в верхней ее части и снижению неравномерности орошения башни: площадь слабо орошаемого центра снижается с ~30 до 5—7%, а максимальная нагрузка превышает среднюю лишь на 15—20%, тогда как у полых разбрызгивателей — почти в 2 раза [48].

Разбрызгиватель с обратными конусами (рис. V.4, б) [52] также снижает неравномерность орошения башни.

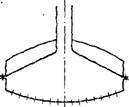

Отметим ряд отдельных усовершенствований конструкции центробежных разбрызгивателей [47, 53]: использование конической оболочки эллиптического или овального сечения, лепесткового типа (рис. V.6), размещение внутри оболочки приводимых во вращение жидкостью лопастей со щетками для очистки внутренней поверхности оболочки; организация внутри секционированной конической оболочки системы переточных каналов, позволяющей при изменениях нагрузки обеспечивать постоянное разбрызгивание по всей высоте оболочки; использование Сегнерова колеса.

Для увеличения производительности разбрызгивателей и улучшения условий дробления струй на капли предложено обрабатывать поверхности отверстий истечения, вводя в расплав добавки фосфатирующего агента в количестве до 1% или покрывая стенки отверстий эпоксидной смолой [54].

Для одновременного получения гранул карбамида двух размеров (более крупных для удобрения и более мелких для кормовых целей) предлагалось использовать два соосных конических разбрызгивателя с отверстиями различного размера, а затем разделять полученные гранулы на фракции рассеиванием [55].

Применение центробежных разбрызгивателей сопряжено с определенной неоднородностью гранулометрического состава получаемого продукта, что приводит в некоторых случаях к необходимости его классификации и возврата мелкой и крупной фракции на стадию получения расплава [56].

Наряду с центробежными широкое применение в технике гранулирования карбамида находят статические разбрызгиватели леечного [57] (рис. V.7) или трубчатого [48, 58] типа (рис. V.8). Разбрызгиватели трубчатого типа содержат большое количество сопел, работу которых можно регулировать [59].

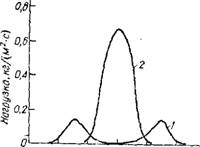

Типичные кривые распределения плотности орошения башни с использованием статического (леечного) и центробежного разбрызгивателей изображены на рис. V.9, Леечный разбрызгиватель позволяет получить большую равномерность орошения, но дает более узкий факел распыла. Поэтому в башнях промышленных размеров обычно помещают несколько леечных разбрызгивателей [60]. Описана также конструкция комбинированного разбрызгивателя [61 ], где леечный разбрызгиватель размещен соосно с коническим центробежным разбрызгивателем (рис. V.10).

7 Горловский Д. М и др. 193

|

0,10 V |

|

Г1 |

|

0,08 |

Рис. V.5. Характерное распределение нагрузки по сечению башни диаметром 16 м при работе конического (/) и цилиндрического (2) центробежных разбрызгивателей и средней нагрузке 0,0485 кг/(м2-с) [46].

% 0,04

О

0

Расстояние от центра башни, м Рис. V.6. Горизонтальное сечение разбрызгивателя лепесткового типа [47].

Рис. V.7. Леечный статический разбрызгиватель [57].

|

|

Рис. V.8. Сечения трубчатых статических разбрызгивателей [48, 58].

Рис. V.9. Характерное распределение нагрузки по сечению башни диаметром 10 м, оснащенной центробежным (1) или статическим (2) разбрызгивателем, при средней нагрузке 0,0326 кг/(м2-с) [57].

|

4 2 0 2 4 Расстояние от центра 5ашни, и |

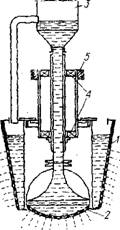

Рис. V.10. Комбинированный разбрызгиватель [61]:

|

|

|

|

1 — кольцевая вращающаяся камера с перфорированной боковой стенкой; 2 — неподвижная камера с перфорированным днищем; 3 — напорный бак расплава; 4 — подшипники; 5 — приводной шкив.

Рис. V.12. Вихревой разбрызгиватель с тангенциальным вводом (/) плава в перфорированную оболочку (2) [46].

Высокой надежностью обладают вихревые разбрызгиватели, содержащие неподвижную перфорированную оболочку, внутри которой жидкость вращается относительно стенок [46, 62]. Это движение может быть сообщено жидкости, например, с помощью турбинной мешалки, вращающейся внутри цилиндрической оболочки (рис. V.11), или при тангенциальном вводе расплава внутрь чашеобразной (рис. V.12) или тороидальной [62] оболочки. К достоинствам таких разбрызгивателей относится возможность менять сечение струй и, следовательно, размер гранул.

Как уже указывалось выше, очень важным показателем качества удобрений и, в частности, карбамида, является их гранулометрический состав. Естественно стремление обеспечить монодисперсный состав продукта. Эффективное средство для этого — наложение регулярных возмущений частоты на струи расплава, вытекающие из разбрызгивателя и распадающиеся на капли [46]. Эти возмущения можно вызвать: распространением упругих колебаний внутри жидкости, заполняющей разбрызгиватель, или в среде, окружающей струи; продольными или поперечными колебаниями самого разбрызгивателя; периодическим изменением расхода жидкости, подаваемой к отверстиям истечения; воздействием на струю переменного электрического или магнитного поля.

Примерами конструкций, реализующих такие воздействия, могут служить виброразбрызгиватели [46, 63], в которых вибратор действует на мембрану, погруженную в расплав (рис. V.13, а), либо непосредственно на днище разбрызгивателя (рис. V.13, б), и сообщает ему осевые колебания. При этом, однако, в колебательное движение вовлекается вся масса расплава и, вследствие сил инерции, давление жидкости "перед отверстиями истечения зависит от их расположения на перфорированном днище. Это

|

Оь |

|

Рис. V. II. Вихревой разбрызгиватель с турбинной для раскручивания плава [46]: I — неподвижная перфорированная оболочка; 2 — вращающаяся турбинка. |

|

5 |

|

A |

|

|

|

Рис. V.13. Виброразбрызгиватель с мембранным излучателем (а) [63] и с вибрирующим днищем (б) [46, 63]: 1 — патрубок для ввода плава; 2 — распределительная решетка (а), распределитель (б); 3 — перфорированное днище; 4 — шток; 5 — вибратор; 6 — фланцевое соединение: 7 — амортизационная подкладка; 8 — мембрана; 9 — предохранительная сетка; 10 — датчик уровня; 11 — отверстие для выхода воздуха. |

|

9-і |

|

P H |

|

|

Обстоятельство приводит к образованию гранул различных размеров. Для ликвидации этого недостатка делают днище разбрызгивателя гофрированным, либо заменяют осевые колебания камеры крутильными [64].

Расплав, поступающий в разбрызгиватель, должен быть тщательно очищен от взвешенных частиц во избежание забивки отверстий. Это в особенности относится к статическим разбрызгивателям, у которых, как правило, отверстия меньшего размера, чем у центробежных. Для очистки расплава применяют фильтры, например, кассетного типа, устанавливаемые непосредственно на входном патрубке разбрызгивателя [65].

Грануляционные башни. Представляют собой обычно пустотелые железобетонные или металлические сооружения круглого или прямоугольного сечения значительной высоты (35—50 м и более), определяемой необходимой высотой полета капель для их затвердевания.

В верхней части башни расположены устройства для разбрызгивания расплава. Восходящий поток охлаждающего воздуха создается чаще всего всасывающими вентиляторами, расположенными в верхней части башни; воздух при этом поступает в башню через окна, находящиеся в нижней части башни, несколько выше днища.

Описана модификация системы отбора воздуха, в которой часть его отсасывают в точках, расположенных существенно ниже уровня разбрызгивания расплава [66]. Это достигается путем установки части вентиляторов на соответствующем уровне, либо благодаря наличию в верхней части башни концентрической перегородки, отделяющей разбрызгиватели от пространства вблизи стенок башни.

В последнем случае часть вентиляторов отсасывает воздух из центральной части башни, а часть — из кольцевого пространства между стенками и перегородкой. Преимуществом такой системы является то, что воздух, отбираемый на нижнем уровне, практически не содержит пыли карбамида и не нуждается в очистке. Поэтому для его отсасывания можно использовать пизконапорные вентиляторы и существенно уменьшить расход электроэнергии.

В некоторых случаях воздух подают нагнетающими вентиляторами в нижнюю часть башни и выпускают через окна в верхней части. Это ухудшает, однако, возможности очистки отходящего воздуха от пыли карбамида.

Для улучшения качества гранул в средней части грануляционной башии предлагали устанавливать локальные нагреватели, позволяющие повторно оплавлять поверхность частично затвердевших гранул [67]. Чтобы уменьшить количество пыли, уносимой отходящим из башни воздухом, предложено гранулировать карбамид в нисходящем потоке воздуха [68]. При этом вентиляторы и систему очистки располагают в нижней части башни, а окна для входа воздуха— в верхней.

Описан также ряд способов гранулирования, в которых для существенного уменьшения необходимой высоты полета капель вводят в поток воздуха мелкие твердые частицы. Этот прием предохраняет не вполне затвердевшие гранулы от слипания в нижней части башни. Обычно применяют частицы инертных материалов (см. стр. 203) — тальк, глину и другие. Можно использовать также твердые частицы гранулируемого материала, либо частицы, образовавшиеся при пропускании вводимого воздуха над поверхностью карбамида, нагреваемого до высокой температуры, и состоящие из карбамида и продуктов его пиролиза [69]. Образование пылевой подушки в нижней части башии позволяет еще уменьшить высоту падения капель и дополнительно охладить гранулы в слое интенсивно перемешиваемой пыли с помощью теплообменных устройств. Указывается, что гранулированию в запыленном воздухе могут подвергаться растворы карбамида, содержащие до 10% (масс.) воды. Эти способы, однако, усложняют систему очистки больших количеств воздуха от пыли, и сведения об. их промышленном воплощении отсутствуют.

В нижней части грануляционной башни, если она не оборудована устройством для охлаждения гранул в кипящем слое, обычно имеется конический приемный бункер. Для предотвращения разрушения гранул при их падении в бункер и прилипания к его стенкам последние покрывают пластическим материалом, например, линейным полиэтиленом, либо делают их перфорированными и подают через отверстия небольшое количество воздуха [70].

Описана конструкция грануляционной башни [71], в которой для сокращения высоты использованы силы электрического поля, придающие траектории капель форму, близкую к синусоидальной.

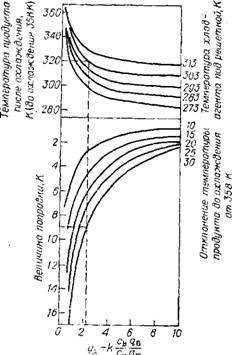

Охладители гранул. Температура гранул карбамида, поступающих на упаковку и хранение, строго регламентируется во избежание слеживания продукта: ГОСТ 2081—75 устанавливает, что температура карбамида перед упаковкой в бумажные мешки не должна превышать 333 К, а при подаче его в склады бестарного хранения — 323 К - Исследованиями [72] показано, что при упаковке карбамида в мягкие контейнеры температура его не должна превышать 303 К. Достижение таких температур охлаждением гранул в процессе их полета в башне требует значительного увеличения высоты последней. Гранулы можно охлаждать в кипящем слое, расположенном в нижней части башни или вне ее [73]. Конструкции и расчет охладителей подробно рассмотрены в книге [48]. Номограмма для расчета теплового режима прямоугольных охладителей гранул приведена на рис. V.14 [74]. Правила пользования номограммой поясним следующим примером.

|

Пусть требуется рассчитать площадь квадратной рабочей зоны для охлаждения 11,6 кг/с гранул карбамида от 388.до 330 К. Охлаждение ведется воздухом с температурой 303 К. Скорость псевдоожижения 1,5 м/с. Теплоемкость карбамида 1,55 кДж/(кг-К), воздуха 1,00 кДж/(кг-К). По верхней части номограммы определяем (пунктир на рис. V.14) точку пересечения кривой, отвечающей температуре входящего воздуха, с горизонталью, соответствующей 320 К — температуре, более низкой, чем температура продукта после охлаждения (это необходимо, так как начальная температура продукта значительно выше 358 К — значения, для которого рассчитана верхняя часть номограммы). Из точки пересечения опускаем перпендикуляр на ось абсцисс и находим значение фактора у\= 2,25. Этот фактор |

|

|

|

Уа- |

Св<7 в сп<?п

Где k — коэффициент, зависящий от соотношения сторон прямоугольного сечения (k = 1 для квадратного сечения); св и сп — теплоемкости воздуха и продукта, кДж/(кг-К); q-в и <7п—массовые расходы воздуха и продукта, кг/с.

Одновременно на пересечении этого перпендикуляра с кривой, соответствующей 388 — 358 = 30 К в нижней части номограммы, находим поправку к температуре продукта после охлаждения. Эта поправка составляет 9 К и, следовательно, температура продукта составит 320 + 9 = 329 К, т. е. близка к заданной.

Затем из полученного значения фактора //д вычисляем расход воздуха

|

СоЯп kc-r. |

|

= 2,25 |

|

1-1,0 |

,55-11,6

:40,5 кг/с

И определяем площадь рабочей камеры при плотности воздуха 1,25 кг/м3:

Длина стороны рабочей камеры составит соответственно 4,65 м.

|

Рис. V. 14. Номограмма для расчета охладителей гранул в кипящем слое [74]. |

Охлаждение гранул в кипящем слое при всех его преимуществах сопровождается разрушением некоторой части гранул и образованием пыли, часть которой остается в продукте и служит причиной его слеживания. Если охлаждать гранулы воздухом в статическом холодильнике [75], где поверхность гранул в процессе охлаждения становится стекловидной, слеживание предотвращается.

Безбашенные способы гранулирования

Гранулирование в жидких средах. Привлекательность этих методов гранулирования по сравнению с башенными обусловлена намного более высоким коэффициентом теплопередачи, и, следовательно, меньшими размерами оборудования, а также отсутствием пыли и проблем очистки воздуха от нее. Поэтому был предложен ряд способов гранулирования карбамида путем разбрызгивания расплава над поверхностью инертных органических жидкостей, имеющих меньшую плотность, чем карбамид,— минеральные масла, керосин, дизельное топливо 176].

Отверждение капель расплава происходит в процессе их падения через слой жидкости. Так как коэффициент теплоотдачи от затвердевающей капли к жидкости высок, а скорость падения в вязкой среде много ниже, чем в воздухе, для затвердевания гранул требуется значительно меньшая высота падения — менее 1 м. Гранулы выводят из зоны гранулирования, отделяют от органической жидкости центрифугированием и удаляют ее остатки сушкой в потоке теплого воздуха. Получают продукт, содержащий от 0,01—0,06 до 0,5-^0,9% примеси органической жидкости. Большая часть этой примеси находится в виде пленки на поверхности гранул, что препятствует их слеживанию и уменьшает скорость растворения карбамида в почве. Однако систематическое использование удобрений, содержащих примеси нефтепродуктов, может привести к нежелательным последствиям для сельского хозяйства.

Интересны также способы, в которых карбамид гранулируют в среде более плотных, чем карбамид, жидкостей, обладающих к тому же минимальной адгезией к гранулам карбамида. В качестве таких жидкостей используют легкоплавкие металлические сплавы (например сплав Вуда) либо СС14 [77]. В последнем случае способ гранулирования комбинированный: СС14 впрыскивают в грануляционную башню, в которой капли расплава охлаждаются воздухом. В нижней части башни расположен резервуар, где завершается затвердевание гранул и из которого суспензия гранул в С, С14 стекает на ситовой транспортер. Здесь СС1Д отделяется от гранул и возвращается в цикл.

Перспективным представляется способ гранулирования удобрений, в частности, карбамида, путем введения струи расплава удобрений в расплав серы, движущийся в перпендикулярном направлении [78]. В этом случае образование пленки серы на поверхности гранул не ухудшает условий использования карбамида, а, напротив, сообщает ему дополнительную удобрительную ценность.

Карбамид можно гранулировать в присутствии органических жидкостей с низкой температурой кипения и даже сжиженных газов [79]. В этом случае одновременно с затвердеванием гранул происходит испарение жидкости, и нежелательные примеси практически отсутствуют в получаемом продукте. Эти способы, однако, сопряжены с большими затратами энергетических средств на повторное ожижение паров.

Гранулирование при перемешивании. Развитие этих способов в технике гранулирования карбамида связано с необходимостью получения гранул более крупного размера, чем те, которые удается получить в грануляционных башнях. Эта необходимость вызвана использованием карбамида в установках сухого смешения с фосфорными и калийными удобрениями. Гранулы последних имеют, как правило, больший диаметр, чем гранулы карбамида, получаемые в башнях. Это приводит к сегрегации компонентов смешанного удобрения при транспортировке и хранении. Кроме того,' более крупные гранулы карбамида необходимы при удобрении лесных массивов с использованием авиации.

Поскольку склонность твердых частиц карбамида к агломерации при перемешивании невелика [80], получение его гранул из твердых частиц возможно только при введении расплава или раствора в перемешиваемый слой. При этом происходит постепенное наслаивание карбамида на поверхность мелких частиц — рост гранул.

Перемешивание может осуществляться в аппаратах с лопастными мешалками или шнеками [81 ], во вращающихся барабанах [80, 82, 83], на вращающихся тарелках с наклонной осью [84— 86], в кипящем слое [87—89].

Из процессов гранулирования в барабанах представляет интерес так называемый «сферодайзер-процесс», применяемый в промышленных условиях [80]. Используемый в этом процессе вращающийся барабан разделен поперечной кольцевой перегородкой на секции гранулирования и охлаждения. В первую из этих секций подают ретур (мелкие и раздробленные крупные частицы после классификации продукта) и впрыскивают расплав карбамида. В процессе вращения барабана частицы многократно соприкасаются с расплавом прежде, чем поступают в секцию охлаждения через отверстие в перегородке, поэтому и происходит постепенное наслаивание расплава на поверхность частиц. В секции охлаждения гранулы окончательно отвердевают при противотоке воздуха. Описана модификация процесса с прямоточной подачей воздуха. Полученный продукт классифицируют, возвращая ретур в гранулятор (коэффициент рецикла 2). Прочность гранул карбамида в 1,8—2,8 раза выше, чем у гранул, полученных в башнях.

В другом варианте процесса барабан используется только для гранулирования; охлаждение производится в отдельном холодильнике; ретур подается в барабан при 345—360 К с коэффициентом рецикла 2-^3.

Описан также процесс, в котором кристаллический карбамид подают во вращающийся барабан, где имеется продольный нагреватель (кожух с газовыми горелками внутри). Через барабан прямотоком проходит охлаждающий воздух. В результате вращения барабана частицы карбамида прн перемещении по его длине многократно проходят зоны нагрева и охлаждения (соответственно оплавления и затвердевания), увеличиваясь при этом в размерах [83].

Гранулирование на вращающихся наклонных тарелках с бортами основано на том, что ири одновременном действии гравитационных и центробежных сил твердые частицы движутся на тарелке по сложным траекториям, образуя вихревой поток, центр которого смещен от оси вращения в сторону нижнего края тарелки (рис. V.15). Частицы при движении многократно пересекают зону введения раствора или расплава (зона А на рис. V.15), который наслаивается на поверхности частиц. С увеличением размера частицы радиус ее траектории возрастает, она поднимается в верхнюю часть вращающегося слоя и, в конце концов, перелетает через борт тарелки в нижней ее части.

Известны два промышленных процесса грануляции карбамида в тарельчатых грануляторах. В одном из них [84] расплав и мелкие твердые частицы карбамида вводят на тарелку в соотношении 1 :2,1. Выходящие гранулы имеют температуру 370— 375 К.

После охлаждения из них классификацией выделяют фракцию 1,41—3,36 мм, возвращая мелкие, а также раздробленные крупные частицы, в гранулятор. В другом процессе [85] гранулирование осуществляют при более высокой температуре (~400 К) и меньшем масштабе рецикла твердой фазы (коэффициент ретура 0,7 4-1). Получают гранулы размером 2—4 мм. Угол наклона плоскости грануляторов к горизонту составляет 50—65°, скорость вращения — 1—2 с-1.

Существуют некоторые модификации тарельчатых грануляторов [86]. В одном из них на тарелке расположен перемешивающий скребок, в другом — карбамид подается только в виде твердых частиц в верхнюю часть тарелки; против нижней части тарелки расположены газовые горелки, частично расплавляющие карбамид; по принципу действия этот аппарат аналогичен барабанному гранулятору [83], описанному выше.

Разработано несколько процессов гранулирования карбамида в кипящем слое, перемешиваемом псевдоожижающим газом. В одном из них [87] слой гранул псевдоожижают воздухом с температурой 295—315 К и подают непосредственно в слой через горизонтальные форсунки 85% раствор карбамида, поддерживая температуру в слое на уровне 340—350 К - Полученные гранулы размером 0,2—3 мм отводят в аппарат для охлаждения и сепарации, где фракцию размером до 1 мм отдувают воздухом и возвращают в кипящий слой пневмотранспортом. В другом процессе [88] в слой гранул, псевдоожижаемый воздухом, впрыскивают через специальные сопла 70% раствор карбамида вместе с горячими газами (775—875 К). Сопла проходят через решетку и создают в слое зоны фонтанирования, в которых из раствора испаряется вода.

В способах [89] уточняются различные параметры процесса гранулирования карбамида в кипящем слое. Так, предлагается подавать ретур с температурой на 5—30 К ниже температуры грануляции, а расплав — на 5—25 К выше температуры грануляции; поддерживать такой режим подачи газа, при котором относительная влажность отходящего газа не превышала бы 20%; гранулировать карбамид при —400 К и 1,6—2,5 МПа непосредственно из плава после 1 ступени дистилляции в слое гранул, псевдоожнжаемом рециркулируемой смесью NH3 и С02.

|

Рис. V.15. Характер движения частиц в тарельчатом грануляторе [85]: |

|

А — зона подачи расплава; В — выход гранул. |

Способы грануляции карбамида в кипящем слое пока еще не получили промышленного распространения. Основное препятствие на пути их развития — образование большого числа мелких капель при впрыскивании расплава в кипящий слой; поток псев - доожижающего воздуха выносит часть этих капель из слоя в виде затвердевших мелких частиц. Поэтому очистка отходящего воздуха от пыли карбамида в этой группе способов сопряжена с значительными затратами,

Прессование и формование. Эти способы позволяют получить карбамид в виде частиц высокой прочности с малым содержанием биурета. Прессованию можно подвергать мелкокристаллический карбамид, например, с частицами размером 0,07—0,15 мм, при температуре до 395 К и давлении до 50 МПа [90]; образующийся при этом полупродукт дробят и классифицируют. Частицы карбамида длиной 1,27—6,35 мм и диаметром 2,54—6,35 мм получают путем экструзии кристаллического продукта через предварительно обработанные отверстия [91]; предварительная обработка включает экструзию продукта, к которому добавлены смазки (графит, тальк, стеариновая кислота и ее соли), через отверстия.

Прессовать и выдавливать можно также суспензию кристаллов в расплаве; кристаллический продукт, нагретый до 325—405 К и пластифицированный добавлением воска, парафина и других веществ, либо расплава карбамида [92]. В последнем случае давление прессования может быть снижено до 0,2—10 МПа.