ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ СВАРКИ ПЛАВЛЕНИЕМ

СВАРОЧНАЯ ПРОВОЛОКА, ЭЛЕКТРОДНЫЕ СТЕРЖНИ И ПРУТКИ, ПОРОШКОВАЯ ПРОВОЛОКА, НЕПЛАВЯЩИЕСЯ ЭЛЕКТРОДЫ

Наиболее часто при сварке в качестве присадочного металла используют сварочную проволоку, полученную либо горячей прокаткой, либо волочением после горячей прокатки. При наплавке наряду с проволокой широко применяют металлическую ленту.

При механизированных способах сварки плавлением проволоку используют в виде непрерывного плавящегося электрода, намотанного на специальные кассеты; при ручной дуговой сварке — в виде прутка определенной длины (300—600 мм), т. е. плавящихся штучных электродов.

Если электродная проволока или электроды включены в сварочную цепь, скорость их введения, а следовательно, и доля электродного металла в образовании шва зависят от режима сварки и могут регулироваться только в определенных пределах. При сварке плавлением неплавящимися электродами (вольфрамовым, угольным) присадочный металл в зону сварки подают автономно, поэтому его долю в формировании шва можно регулировать в значительно более широких пределах. Дополнительная проволока, пруток или стержень, подаваемые в зону сворки, в этом случае называют присадочным прутком. По условиям удобства использования при ручной сварке пруток имеет длину до 1000 мм, при механизированной подаче специальным подающим механизмом — большую длину и сматывается со специальной кассеты.

Обычную сварочную проволоку изготовляют из хорошо деформируемых металлов. Однако, если металл шва должен иметь высокую твердость и исходный присадочный металл плохо деформируется в холодном и горячем состояниях, изготовление проволоки прокаткой или волочением невозможно; дополнительный металл изготовляют литьем в виде присадочных прутков.

Используют также специальную порошковую проволоку в виде металлической трубки, внутри которой заложены необходимые сварочные материалы (легирующие, раскисляющие и другие компоненты).

Для электрошлаковой сварки наряду с проволочными применяют пластинчатые электроды, изготовляемые из широкополосной ленты или крупногабаритных листов.

Однако в основном в качестве металлических присадочных материалов применяют сварочную проволоку — стальную или из цветных металлов и сплавов. На основании многолетнего опыта сварки разработаны государственные стандарты: на основные марки стальной проволоки для сварки ГОСТ 2246—70 «Проволока стальная сварочная»; для наплавки ГОСТ 10543—75 «Проволока стальная наплавочная»; на марки сварочных проволок из алюминия и его сплавов ГОСТ 7871—75 «Проволока сварочная из алюминия и алюминиевых сплавов»; на марки

сварочной проволоки и прутки из моди и медных сплавов К К У Г 16130—72 «Проволока и прутки из меди и сплавов па мед - ііоіі основе сварочные». Сварочные проволоки и прутки, приме - ниомые для многих других металлов и сплавов, поставляют по различным техническим условиям, имеющим ведомственный Характер.

Наиболее важное значение имеет стандарт ГОСТ 2246—70, м котором регламентирован химический состав 77 марок сварочных проволок. Стандарт регламентирует только химический состав и размеры проволоки, так как механические свойства металла шва зависят от многих других факторов (доли участия основного металла, марки флюса, режима сварки и т. д.). Стандартом регламентированы диаметры проволок (мм): 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0. Из отой номенклатуры проволоки диаметром 1,6—8 мм применяют для сварки и изготовления электродов, остальные только для сварки или наплавки.

|

Таблица 11. Химический состав некоторых марок сварочной проволоки (выдержки из ГОСТ 2246—70)

|

В обозначении проволоки по стандарту указаны ее назначение «Св», т. е. что она сварочная, затем система легирования и примерное содержание элементов (табл. И). По общепринятой символике химические элементы обозначены буквами: Б — ниобий; В — вольфрам; Г — марганец; Д — медь; М — молибден; [I — никель; С — кремний; Т — титан; Ф — ванадий; X — хром; Ц — цирконий; 10 — алюминий. Средний процент содержания углерода указан без буквенного обозначения цифрой в сотых долях процента сразу за символом «Св». При содержании элементов менее 2% цифра не ставится. Например, обозначение проволоки Св-08Г2С расшифровывается так: Св — сварочная, 08 — содержание углерода 0,08%, марганца до 2%, кремния до 1%; проволоки Св-06Х19Н9'Г расшифровывается: сварочная, среднее содержание элементов: углерода 0,06%, хрома 19%, никеля 9%, титана до 1%.

Более точное содержание элементов указано в стандарте. Диаметр проволоки указывается только при поставках в виде цифры, которая стоит перед маркой проволоки (например 2-Сп- 08Г2С, где 2 означает диаметр проволоки указанной марки).

Повышенные требования к чистоте проволоки по вредным примесям (снижение содержания серы и фосфора на 0,01 % каждого) отмечаются в марке проволоки (только углеродистой и легированной) буквой А и АА, например Св-08А. Для высоколегированных проволок вообще не допускается содержание серы свыше 0,030% и фосфора свыше 0,035%.

Стандарт ГОСТ 10543—75 регламентирует 30 марок проволоки для наплавки, из них 9 марок углеродистых, 11 марок легированных и 10 марок высоколегированных. Проволоки также классифицируются по химическому составу. Символ «Нп» означает, что проволока для наплавки (только для механизированной наплавки, по не для изготовления электродов). После символа <'Нп» цифрами указано содержание углерода в сотых долях процента, затем буквами и цифрами — содержание других элементов. Например, проволока Нп-30 расшифровывается: проволока углеродистая для цаплавки со средним содержанием углерода 0,30% и содержанием других элементов до 2%; проволока «Нп-105Х» расшифровывается: проволока для наплавки со средним содержанием углерода 1,05% и хрома менее 2%.

При поставке диаметр проволоки указывается цифрой перед символом «Нп», в стандарте предусмотрены проволоки диаметром 0,3—8,0 мм. Например, полное обозначение проволоки для наплавки имеет вид: проволока ЗНп-105Х ГОСТ 10543—75.

ГОСТ 7871—75 регламентирует химический состав 14 марок тянутой и прессованной проволоки из алюминия от Св А97 до Св А5 (А1 > 99,5%), алюминиево-марганцевого сплава (СвАМц), алюминиево-магниевых сплавов (СвАМгЗ, СвАМг4, СвАМг5, СвАМгб и др.), алюминиево-кремнистых сплавов (СвАК5; СвАКЮ; Св1201).

Состав проволок достаточно ясен из их обозначения, диаметры проволок 0,8—12,5 мм. Пример условного обозначения проволоки по этому ГОСТу: 2-СвАМц ГОСТ 7871—75.

ГОСТ 16130—72 регламентирует химический состав проволоки и прутков из меди и сплава на медной основе для сварки, наплавки и пайки. Стандарт регламентирует 17 марок проволоки и 12 марок прутков. Обозначение марок соответствует буквенным и цифровым обозначениям, принятым для меди и ее сплавов

Гиг. 07. Поперечные сечения порошковых проволок:

и пристав трубчатая; б — с одним загибом оболочки; в — с двумя загибами оболочки; г фигурная с повышенной долей металла; д — из трубки сплошного сечения (бесшов - III II)

(без символа «Св»), Диаметры проволок 0,8—8,0 мм. Диаметры прутков 0,0 и 8,0 мм. Этот стандарт содержит также рекомендации по применению проволок и прутков.

Порошковая проволока представляет собой трубчатую, часто сложного внутреннего сечсиия проволоку, заполненную порошкообразным наполнителем (рис. 67). Порошкообразный наполнитель имеет состав, обычно соответствующий покрытиям основного типа с отношением его массы к массе металлической оболочки в пределах 15—40%. Сохраняя технологические преимущества голой проволоки, порошковая проволока позволяет создавать газовую и шлаковую защиту металла сварочной ванны от воздуха, обеспечивать легирование металла шва и его очистку от вредных примесей. Надежность защиты металла сварочной панны от атмосферного воздуха можно характеризовать по содер - жанию азота (попадающего в металл шва именно из воздуха); так, при сварке порошковой проволокой содержание азота обычно не превышает 0,02—0,025%.

Порошковая проволока — универсальный сварочный материал, пригодный для сварки сталей практически любого легирования, для наплавки слоев с особыми свойствами, — в ряде случаев начинает успешно конкурировать с такими сварочными материалами, как флюсы и защитные газы. Наиболее широко порошковую проволоку применяют для сварки пизкоуглеродистых и низколегированных сталей и наплавочных работ, что обусловлено возможностью варьирования химического состава и массы наполнителя — порошкообразной шихты, обеспечивающей высокое качество сварных соединений. В некоторых случаях порошковые проволоки (с наполнителем рутилового и рутил-флюоритового типов) выпускают для сварки с применением дополнительной защиты при сварке (флюса или углекислого газа).

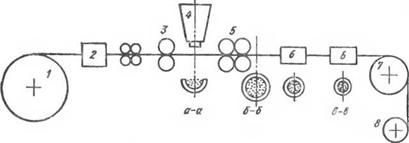

Наиболее часто порошковую проволоку изготовляют из ленты (рис. 68). Легко деформируемая лента из рулона 1 подается в специальное очистное устройство 2, откуда поступает в ролики 3, предварительно деформирующие из ленты желоб (сечение а — а). Эптем из дозатора 4 желоб наполняется шихтой, после чего лента, уже имеющая форму желоба, заполненного шихтой, попадает в ролики 5, в которых формируется собственно сечение проволоки (см. сечения б — б и в — с). Проходя через фильеры 6, проволока

|

Рис. 68. Последовательность технологических операции при изготовлении порошковой проволоки |

деформируется до меньшего диаметра (2,0 — 2,5 мм), проходит через волочильный барабан 7 и наматывается на кассету 8.

В связи с тем, что но рассмотренной технологии невозможно получить проволоку меньшего диаметра, в последние годы разрабатывают процессы изготовления порошковой проволоки из

Таблица 12. Основные марки порошковых проволок и их назначение

|

Назначение |

Марка проволоки

|

ПП-АН1 ПП-АНЗ ПП-АН7 ПП-4Х14Т-0 ПП-ЗХ13-0 ГІП-200Х10Г80 ПП-1Х18Н9С6Г2 ПП-25 Х5ФМС ПП-50ХН2МФ ПП-У20Х12ВФ ППК-300 ПП Х6Г5СЮ-1 От 1Ш-ТН200 до ПП-ТП450 |

Механизированная сварка нпзкоуглеродпетых сталей в низшем положении

Механизированная сварка нпзкоуглеродпетых и низколегированных сталей и нижнем положении То же, для сварки в любых пространственных положеннях

Механизированная наплавка уплотнительных поверхностей арматуры

Механизированная наплавка деталей, работающих в условиях трепня металла о металл Механизированная наплавка деталей, работающих в условиях износа н удара

Механизированная наплавка деталей, работающих в условиях высоких давлений п температур Механизированная наплавка деталей, работающих в условиях циклической термической нагрузки и износа

Механизированная наплавка деталей, работающих в условиях высоких ударных нагрузок Механизированная наплавка деталей, работающих в условиях износа и удара Наплавка крановых колес над флюсом Наплавка молотков дробплкн Наплавка деталей подвижного железнодорожного состава, работающих в условиях износа и динамических нагрузок

стальной пластичной сплошного сечения трубки. Трубку необходимого состава предварительно заполняют порошковым наполнителем, а затем путем волочения через несколько фильер уменьшают ее диаметр до 1 мм. Использование порошковой проволоки гакого малого диаметра расширяет технологические возможности сварки и область их применения (табл. 12).

Неплаяящиеся электроды. По материалу, из которого они изготовлены, могут быть угольными, графитовыми, вольфрамовыми, циркониевыми, гафниевыми. Все эти материалы относятся к группе тугоплавких. Неплавящиеся электроды служат только для поддержания горения дуги и поэтому должны обладать высокой стойкостью при высоких температурах (расход их должен быть минимальным).

Графитовые и угольные электроды различаются строением углерода. В графитовых электродах углерод имеет кристаллическое строение, в угольных — аморфное. Для угольного электрода электрическое сопротивление кубика с ребром в 1 см составляет 0,0032 Ом, для графитового 0,0008 Ом. Температура начала окисления на воздухе угольного электрода 500 °С, графитового G40 “С; следовательно, но этим показателям предпочтительнее применение графитовых электродов.

Высокая температура кипения углерода (4500 К) обеспечивает его малый расход за счет испарения, но при взаимодействии с воздухом происходит его окисление и угар с возможным науглероживанием сварочной ванны. Уменьшить разогрев электрода можно за счет увеличения его сечения. По этой причине угольные и графитовые электроды обычно применяют больших диаметров (6—20 мм и выше), что затрудняет действия сварщика.

Уменьшить диаметр электродов, исключить опасность науглероживания металла шва можно при применении электродов из тугоплавких металлов. Наиболее широкое применение для сварки имеют вольфрамовые электроды диаметрами 1—6 мм, с высокой механической прочностью и сравнительно небольшим электрическим сопротивлением. Температура плавления вольфрама 3377 °С, температура кипения 4700 °С. Вольфрамовые стержни изготовляют из порошка (чистотой 99,7%), который прессуют, спекают и проковывают, в результате чего отдельные его частицы свариваются. Заготовки подвергают волочению для получения стержней необходимых диаметров.

Вольфрамовые электроды изготовляют из чистого вольфрама и с присадками окислов лантана или иттрия, а также металлического тантала. Легирование вольфрама окислами иттрия или лантана в небольшом количестве резко увеличивает эмиссионную способность вольфрама-катода, в результате чего возрастает стойкость электродов (способность длительное время сохранять заостренную форму) при максимальных токах, повышается стабильность горения дуги. Однако все электроды на основе вольфрама требуют при сварке защиты их инертными газами от окисления кислородом воздуха.

Циркониевые и гафниевые электроды используют в илазма - тронах при тепловой резке металлов.