ТЕХНОЛОГИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИИ

КОНТРОЛЬ НАТЯЖЕНИЯ АРМАТУРЫ

От степени натяжения арматуры и соблюдения величины контролируемого напряжения зависит эксплуатационная надежность конструкции. При снижении фактического напряжения по сравнению с проектным уменьшается трещиностойкоеть конструкции и в конечном счете снижается ее несущая способность. Чрезмерно большое напряжение также снижает несущую способность конструкции. Следовательно, контроль натяжения арматуры является важной технологической операцией, которая обеспечивает заданное проектом напряженное состояние конструкции и предохраняет от ошибок.

Ошибки, допущенные при изготовлении напряженно-армированных конструкций, могут быть обнаружены только при испытании готовых изделий, поэтому в процессе производства необходимо осуществлять контроль качества выполнения работы по таким показателям: равномерности натяжения арматуры (при натяжении); степени натяжения арматуры (перед бетонированием); надежности заанкеривания арматуры в бетоне (перед отпуском натяжения).

Величину натяжения арматуры можно контролировать двумя способами: электрическим и механическим (табл. 15). Механический способ дает возможность определить степень натяжения арматуры по усилию в натяжном механизме и по деформации арматурного элемента. При электрическом способе величина натяжения может быть определена по изменению активного сопротивления проволочных датчиков, наклеенных на арматурный элемент, и по частоте свободных колебаний арматурного элемента.

Возможность и целесообразность применения того или иного способов контроля, обуславливается видом армирования, способом натяжения арматуры, типом натяжных устройств и приспособлений. Более высокую степень точности определения напряжений дает электрический способ контроля натяжения арматуры, который, кроме того, автоматизирует этот довольно сложный и трудоемкий процесс.

Рекомендуется дублировать измерение усилий двумя способами: например, по показаниям манометра и по удлинению^арматуры. При этом результаты измерений не должны отличаться более чем на 5°/о-

|

Способы контроля натяжения арматуры

|

Контроль натяжения по величине усилия в натяжном механизме. Усилие, которое развивается в процессе работы натяжной машины, можно измерять различными динамометрами (месдозами, пружинными динамометрами и пр.), но чаще всего в качестве динамометра используется гидравлический цилиндр натяжной машины. Измерение давления рабочей жидкости производится, манометром, присоединенным к рабочей полости цилиндра. Контроль натяжения арматуры по показаниям манометра является наиболее простым и достаточно надежным как для одиночного, так и для группового натяжения проволочной и стержневой арматуры.

Общее усилие натяжения С} рассчитывается обычно, исходя из числа проволок или стержней, площади их сечения и заданного Напряжения арматуры.

<3 = Г т °0 = РО — д,

Где /7на —суммарная площадь напряженной арматуры, См2

Со—предварительное напряжение арматуры, контролируемое при натяжении, Кг/см2;

£>—площадь поршня гидродомкрата, См2

Р—рабочее давление жидкости, Кг/см2 q—потери от трения манжет и сальников, Кг, определяемые по графику тарирования домкрата.

Сила трения зависит от конструкции гидродомкрата и натяжных устройств, степени использования тягового домкрата, загрязнения механизмов и т. п. Потери от трения могут составлять 5—10% максимального усилия домкрата.

Точность измерения давления масла в цилиндре зависит от класса манометра, установленного на гидродомкрате. Технические манометры относятся к классам точности 1,0; 1,5; 2,5 и 4,0, что означает величину максимальной погрешности прибора в процентах от наибольшего усилия, на которое он рассчитан. Класс манометра обозначается на шкале. Например, при измерении манометром класса 2,5 со шкалой на 300 Атм давления в гидродомкрате, равного 100 Атм, возможная относительная ошибка измерения. составит 7,5%.

Контроль натяжения по удлинению Арматуры. Для равномерного натяжения большого числа проволок, особенно при большой их длине, необходимо, чтобы все проволоки имели одинаковую первоначальную длину. Неодинаковая длина проволок приводит к их перенапряжению, к разрыву части проволок, к неполному использованию несущей способности остальных. Если максимальное напряжение в проволоке принять равным Оо=0,65ч-0,75/?!, то Я2= 1,54 1,34о0.

Теоретически разрыв проволок при их натяжении (из расчета удлинения 5 Мм на 1 Пог. м) может произойти при разнице в длине проволок, равной 2,5 Мм на 1 Пог. м. Плюсовые допуски приводят к недонапряжению проволоки, что также недопустимо.

При заготовке проволочных пучков и, особенно пакетов арматуры, предназначенных к натяжению на длинных стендах, необходимо добиваться получения одинаковой длины всех проволок.

Стержневую арматуру при групповом натяжении следует предварительно выравнивать специальными динамометрическими или тарированными гаечными ключами. Тарированный ключ для выравнивания арматуры состоит из двух частей, к которым приварены торцовые кулачковые муфты; эти муфты удерживаются в зацеплении пружиной, степень натяжения которой регулируется гайкой. Когда при подтягивании ключом гаек стержней достигается определенное усилие, муфта выходит из зацепления, и подтягивание стержня, прекращается. Для определения величины удлинения проволоки можно пользоваться стальной рулеткой, обеспечивающей точность измерения до 1 Мм на базе 5—10 М, хотя провесы проволоки и ленты рулетки затрудняют проведение Измерений с необходимой точностью.

Применяют также различные приборы для измерения удлинений проволоки при ее натяжении.

Прибор КМ измеряет усилия в арматурных стержнях диаметром 10—20 Мм в зависимости от их удлинений. Он представляет собой трубчатую рамку с установленным на ней индикатором часового типа.

Рамка соединена шарниром с трубчатой стойкой (рис. 89). Прибор устанавливается на стержень двумя призмами, одна из

|

Рис. 89. Индикаторный тензометр КМ: / — головка; 2 — гайка с накаткой; 3 — рама прибора; 4 — индикатор; 5 — фиксатор положення рычага; 6— рычаг; 7 — шарнир рычага; 8—пружина; 9 — опорная призма; 10— прижимной ролик. |

Которых закреплена на рамке, другая — на подвижной стойке. Поворотом головок арматурный стержень прижимается к призмам двумя роликами.

Которых закреплена на рамке, другая — на подвижной стойке. Поворотом головок арматурный стержень прижимается к призмам двумя роликами.

Соотношение плеч подвижной трубчатой стойки составляет 1 : 5, поэтому при удлинении стержня стойка поворачивается на шарнире и передает индикатору увеличенную в пять раз величину деформации стержня. Цена деления индикатора равна 0,01 Мм. Благодаря пятикратному удлинению прибор обеспечивает точность измерения деформации порядка 0,002 Мм, или 2% от напряжения в арматуре.

Более простой вид имеет прибор для определения удлинения проволоки на базе 500 Мм. Он представляет собой также индикаторное устройство с удлинительной штангой и зажимами для закрепления прибора на проволоке. Однако при измерении удлинения проволок большой длины, например, на стендах, следует учитывать еще начальное напряжение (Тнач, которое необходимо для выравнивания проволок. Начальное напряжение можно определить по его зависимости от величины провеса проволоки и на основании этого построить тарировочный график.

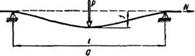

Контроль натяжения По прогибу арматуры. При изготовлении конструкции на стенде степень натяжения прово

Локи можно контролировать по деформации участка арматурного элемента под действием поперечной силы, используя зависимость между усилием натяжения и стрелой прогиба проволоки.

|

І |

![]() Р1

Р1

Ц

Где 0.—усилие натяжения проволоки, кг;

Р—-перпендикулярная сила, кг;

/—расстояние между опорами прибора, См

/—стрела прогиба, См.

Для измерения стрелы прогиба применяют приборы различной конструкции.

|

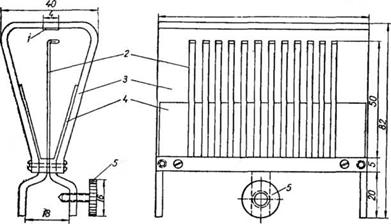

Рис. 90. Проволочный динамометр ДП-2: А — принцип работы прибора; б — схема прибора: 1 — кулачок включения-. 2—неподвижный крючок; 3— пружина; 4—индикатор; 5 — подвижный крючок. |

Проволочный динамометр ДП-2 предназначен для измерения натяжения проволоки диаметром 2,5—2 Мм круглой и периодического профиля (рис. 90). Прибор ДП-2 состоит из корпуса с двумя крючками на концах, предназначенными для захвата проволоки при нагружении. Один крючок закреплен неподвижно, другой можно передвигать вращением головки; внутри корпуса размещен механизм.

Проволочный динамометр ДП-2 предназначен для измерения натяжения проволоки диаметром 2,5—2 Мм круглой и периодического профиля (рис. 90). Прибор ДП-2 состоит из корпуса с двумя крючками на концах, предназначенными для захвата проволоки при нагружении. Один крючок закреплен неподвижно, другой можно передвигать вращением головки; внутри корпуса размещен механизм.

Прибор снабжен индикатором часового типа.

Для измерения усилий в проволоке прибор устанавливают на нее, захватывая проволоку крючками, и вращением головки создают контакт между проволокой и шпинделем индикатора.

Затем поворотом кулачка переводят пружину в рабочее положение, прилагая нагрузку к проволоке, и по шкале индикатора определяют величину прогиба. По тарировочной кривой для проволоки данного диаметра определяют усилие, соответствующее измеренной стреле прогиба.

Применяются также другие конструкции проволочных динамометров, например ДП-500, принципиально не отличающиеся от динамометра ДП-2.

При электротермическом способе натяжения большое значе

ние имеет систематический контроль степени натяжения стержневой арматуры.

Прибор ЦНИ Л-3 М О предназначен для измерения прогиба стержня под действием силы, равной 13 Кг: величина прогиба тем больше, чем меньше натянут стержень. Он состоит из опорной рамки, рычага с захватом для арматурного стержня

|

Рис. 91. Прибор ЦНИЛ-3 МО для контроля натяжения стержневой арматуры: 1 — опорная рамка; 2 — захват рычага; 3 — арматурный стержень; 4 — индикатор; 5 — рычаг; 6 — груз. |

На одном конце и грузом на другом, а также индикатора часового типа (рис. 91).

На одном конце и грузом на другом, а также индикатора часового типа (рис. 91).

Прибор устанавливают ножками опорной рамки на поддон параллельно оси натянутого стержня в середине его пролета так, чтобы шток индикатора (прогибомера) упирался в стержень, а крючок рычага захватывал стержень снизу; при этом стрелка индикатора устанавливается в нулевое положение. Затем освобождают винт, поддерживающий рычаг в нерабочем положении и плавно опускают его. Под действием груза стержень прогибается, отсчет измерения на шкале индикатора показывает величину прогиба, зависящую от величины натяжения стержня, его диаметра и длины. При установившемся положении рычага снимают показания индикатора, после этого поднимают рычаг, освобождая стержень от захвата, и переставляют прибор на следующий стержень. По величне замеренного прогиба в соответствии с тарировоч - ной таблицей устанавливается величина напряжения стержня с точностью ±2%.

Контроль натяжения по величине свободных колебаний арматурного элемента. Этот вид контроля осуществляег - ся прибором, который называется резонансным индикатором напряжения. Метод измерения основан на явлении резонанса колебаний, возникающего при совпадении частоты колебаний напряженного стержня с частотой свободных колебаний одного из элементов прибора.

Прибор состоит из комплекта тарированных упругих пластинок— лепестков, отличающихся друг от друга величиной массы (груза), сосредоточенной на их свободном конце. Лепестки консольно защемлены в основании, состоящем из двух скоб, которые служат также для закрепления прибора на арматуре посредством установочного винта (рис. 92).

Лепестки изготовляются из упругого немагнитного материала, например, из нихромовой ленты сечением 0,1X2,5 Мм. Длина лепестков 50 Мм; величина сосредоточенных грузов на концах лепестков от 16 до 60 Мг. Грузы создаются напайкей олова с последующим спиливанием лишнего при тарировании. Величина грузов на лепестках подбирается таким образом, чтобы ча-

|

Рис. 92. Резонансный индикатор. / — шкала; 2 — лепестки; 3 — корпус; 4 — таблицы; 5—винт для крепления прибора. |

Стота собственных колебаний каждого лепестка соответствовала частоте колебаний арматуры при определенной степени напряжения. с интервалом через 100—200 Кг! см? (10—20 Мн/м2).

Легким ударом по натянутой арматуре ей сообщаются поперечные колебания, резонанс того или иного лепестка указывает на величину напряжения. Наибольшая ошибка при измерении составляет половину разницы напряжений, определяемых смежными лепестками; например, если лепестки подобраны с интервалом 200 Кг/см2, возможная ошибка составит ±100 Кг/см2. Следовательно, при измерении напряжений в диапазоне от 3000 до 5000 Кг/см2 погрешность не превышает 2—3%.

Электрический способ контроля натяжения. При этом способе контроля применяется установка для электротен - зометрического измерения или электронные приборы для определения собственных колебаний арматуры.

Электроте изометрическое измерение напряжения основано на применении проволочных датчиков сопротивления, накленных на тяговое устройство домкрата или непосредственно на арматуру. При воздействии усилия растяжения происходит изменение активного сопротивления датчиков, и равновесие в электрической цепи нарушается. Возникающий электрический ток посредством гальванометра дает возможность определять величину усилия натяжения.

Прибор ИНА-3 предназначен для измерения напряжений стержневой и проволочной арматуры длиной 6—12 М. Метод измерения основан на зависимости между силой растяжения струны и частотой ее собственных колебаний.

Прибор смонтирован в дюралюминиевом корпусе и имеет выносной датчик, выполненный в виде трубки, который соединяется кабелем с частотомером и служит приемиком колебаний арматуры. Для измерения напряжений арматуры нужно включить прибор, легким ударом вызвать колебания в стержне и приблизить к нему датчик на 10—20 Мм; при этом стрелка индикатора отклонится и покажет величину колебаний. Переход от показаний индикатора к напряжениям в арматуре производится по тарировочному графику или таблице.

Точность измерения натяжения арматуры электронным частотомером выше, чем при других способах измерения. Так, при цене деления прибора 0,5 Гц достигаемая точность измерения при базовом расстоянии 6000 Мм составляет ±1,7—2%.