ТЕХНОЛОГИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИИ

НЕПРЕРЫВНОЕ МЕХАНИЧЕСКОЕ И ЭЛЕКТРОТЕРМОМЕХАНИЧЕСКОЕ НАТЯЖЕНИЕ АРМАТУРЫ

Арматурно-намоточные машины. Главным преимуществом непрерывного армирования является возможность комплексной механизации и автоматизации технологического процесса. Для непрерывной навивки и натяжения проволоки применяется несколько типов навивочных машин: с поворотным столом-платформой, с поворотной траверсой, с продольно-поперечным перемещением каретки и неподвижным поддоном (контуром), с возвратно-поступательным движением каретки и вращающимся сердечником или контуром.

Основными узлами каждой из этих машин являются следующие устройства: для размотки бухт и подачи проволоки с заданным натяжением; для перемещения поддона или подающего ролика; для укладки проволоки на штыри или на сердечник по заданной схеме.

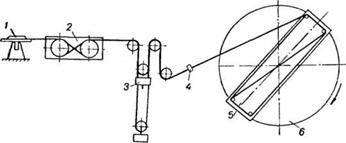

Машина типа ДН-5 с поворотным столом является одной из наиболее распространенных машин для навивки арматуры из высокопрочной проволоки диаметром 2,5—-5 Мм при изготовлении панельных конструкций (рис. 85).

На поворотный стол подается поддон и автоматически фиксируется. на платформе стола. Проволока сматывается с катушек и подающим механизмом перемещается в грузовую клеть, где свободно висящим грузом в ней создается предварительное напряжение. Затем через устройство для укладки проволоки (пантограф) проволока подается к вращающемуся поддону и навивается в заданном порядке на штыри, создавая при этом

предварительно напряженный каркас изделия. После окончания навивки конец проволоки закрепляют на поддоне зажимом и отрезают.

После бетонирования изделия и затвердения бетона штыри из поддона выпрессовывают, и натяжение арматуры передается на бетон.

|

Рис. 85. Схема машины ДН-5 для непрерывного напряженного армирования: 1 — вертушка с бухтой; 2 — механизм подачи; 3 — механизм натяжения; 4 — пантограф; 5 — поддон; 6 — поворотный столб. |

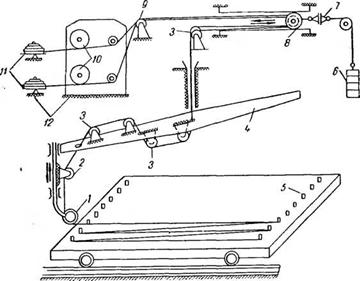

Машина типа АРМ или СМ-607 с поворотной траверсой (водилом) имеет станину портального типа, под которой устанавливается и закрепляется поддон или контур (рис. 86).

Траверса-водило вращается в горизонтальной плоскости внутри портальной станины. Проволока, проходя от бухтодер - жателя через натяжную станцию и систему роликов, вводится в вертикальную полую ось ролика гшноли, расположенного на конце траверсы. Пиноль от особого привода может перемещаться по вертикали, укладывая проволоку на необходимой высоте от поддона. Один из отводных роликов машины монтируется на динамометрическом устройстве гидравлического или механического действия, обеспечивая измерение натяжения проволоки во время намотки.

В качестве натяжной станции на машинах с поворотным водилом используется электромагнитная тормозная муфта. Управление работой машины автоматическое. Обслуживание ее заключается в закреплении начала и конца наматываемой проволоки и смене бухт проволоки.

Машина типа АРМ предназначена для непрерывной навивки напряженной проволоки при изготовлении железобетонных ригелей и балок на узких конвейерах заводов; машина СМ-607 — для навивки напряженной арматуры панелей перекрытия на поддоны-вагонетки широких конвейеров.

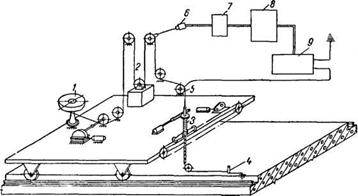

Машина типа ДН-7 (6407) с продольно-поперечным движением каретки предназначается для непрерывной навивки проволочной арматуры при стендовом изготовлении напряженно-армированных конструкций (рис. 87).

Для машин ДН-7 стенд оборудуется рельсовыми путями и упорными устройствами в виде штырей, выступающих выше по-

|

Рис. 86. Схема навивочной машины СМ-607: / — выдающий ролик пииоли; 2 — верхний блок гидравлического механизма; 3 —- промежуточные блоки; 4 — водило; 5 — штырь поддона; 6 — наборный груз; 7 —• соединительная муфта; 8 —скользящий блок полиспаста; 9— Блок динамометра; 10 — тормозящая электромагнитная муфта; //— бухты проволоки; 12 — изоляция. |

Верхности плиты стенда. На платформе машины расположена каретка с пинолью. Каретка может перемещаться, по направляющим в поперечном направлении, пиноль с роликом для подачи проволоки и укладки ее на штыри стенда — в вертикальном направлении и поворачивается относительно вертикальной оси.

На платформе машины, кроме каретки, размещены подающий механизм, грузовая натяжная станция, механизм для профилирования проволоки, механизмы управления и кабина оператора. Для подачи мотков проволоки на бухтодержатель на платформе установлен кран*укосина.

Конструкция машины допускает навивку проволоки в продольном и поперечном направлении, а также под углом к продольной оси стенда. Скорость передвижения машины вдоль

Стенда составляет 24 М/мин, скорость поперечного перемешивания. каретки — 21 М/мин.

Следовательно, производственная мощность машины составляет около 1400 М проволоки в час, а с учетом времени на заправку новых мотков и соединение концов проволок ее производительность может достигать 1000 М/ч. Машина навивает од-

|

Рис. 87. Схема машины ДН-7 для электротермомехаиического натяжения арматуры: / — бухта проволоки; 2— натяжная станция; 3 —пнноль; 4 — штырь на стенде: 5 — роликовый контакт; 6 — тахогенератор; 7 — промежуточный магнитный усилитель; 8 — магнитный усилитель; 9 — трансформатор. |

Ну или две проволоки диаметром 3—4 Мм с суммарным усилием натяжения 1600 Кг без учета электротермического натяжения (табл. 14).

Машины с возвратно-поступательным движением каретки применяются в производстве напорных железобетонных труб - для предварительного напряжения продольной и спиральной арматуры.

Машины для электротермомехаиического натяжения арматуры. Рассмотренные арматурио-намоточные машины не могут навивать проволоку с силой натяжения, равной 65% от ее нормативного сопротивления, так как при этом происходят частые обрывы проволоки в местах огибания штырей вследствие неравнопрочности ее на загиб.

В настоящее время на заводах железобетонных изделий применяется комбинированный электротермомеханический способ - непрерывного натяжения арматуры, который устраняет обрывы проволок и значительно повышает производительность арматурно-намоточных машин.

|

Техническая характеристика машин для непрерывного армирования

|

При электротермомеханическом способе натяжения проволочной и прядевой арматуры заданное предварительное напряжение складывается из двух величин

°0 — °о. м “Ь °о. т >

Где Оо. м—'напряжение, возникающее от натяжения нагрузочными механизмами, Кг/см2; Бол—напряжение, возникающее при остывании проволоки, заанкеренной на штырях поддона в нагретом состоянии, Кг/см2.

Предварительное напряжение проволоки грузовыми устройствами машин рекомендуется принимать в пределах 0,25—0,5 от величины заданного напряжения (меньшее значение при проволоке диаметром 5 Мм). Величина напряжения, возникающего в проволоке от натяжения нагрузочным механизмом, определяется по формуле

Р

Где Р—сила, с которой натягивается вся арматура нагрузочным механизмом, или вес натяжного груза, Кг;

/а—площадь поперечного сечения одной проволоки, См2;

£—кратность полиспаста натяжного устройства; П—число проволок, натягиваемых нагрузочным механизмом;

Г]—коэффициент полезного действия блочной системы нагрузочного механизма (принимается в пределах 0,8— 0,95 в зависимости от числа блоков и состояния их опор).

Величина напряжения в проволоке, заанкеренной на штырях поддона в нагретом состоянии, возникающего при остывании, определяется по формуле

Ец Я (/ ^0),

Где I—температура нагрева проволоки, Град С; И—температура окружающей среды;

ЕА—нормативный модуль упругости (для высокопрочной проволоки Еа = 1,8 • 106 Кг/см2); А—коэффициент линейного удлинения проволоки или пряди, принимаемый в зависимости от температурного интервала, и вида стали [119].

Температуру нагрева проволоки при комбинированном натяжении принимают в пределах 250—400° в зависимости от диаметра проволоки.

Нагревание производится пониженным напряжением 30—40 В Током 250—400 А, получаемым от аппаратов для дуговой сварки; продолжительность нагрева принимается для различных сталей в пределах 10—50 Сек.

Регулируется температура нагрева проволоки, исходя из скорости ее движения, путем подбора соответствующей длины участка проволоки, включаемого во вторичную обмотку понижающего трансформатора. Необходимую температуру нагрева устанавливают путем подбора соответствующей длины нагреваемого участка проволоки, в зависимости от ее диаметра и продолжительности нагрева, и корректируют регулированием силы тока.

Схема подключения электрического тока в системе запасов - ки проволоки машины ДН-7 показана на рис. 87. К проволоке через контакты 4 и 5 подводится ток от сварочного трансформатора напряжением 60—70 В. В процессе работы намоточной машины меняется длина межконтактного участка Ь = и + 12, кроме того, в значительных пределах колеблется скорость движения проволоки, что приводит к неравномерному ее нагреву.

Для регулирования количества электроэнергии, потребляемой межконтактным участком, используют физическое свойство проводника изменять сопротивление току пропорционально степени нагрева. С повышением температуры проволоки, находящейся под током, сопротивление ее увеличивается и, вследствие этого, уменьшается сила тока, проходящего по проволоке, и процесс нагрева замедляется.

На современных намоточных машинах устанавливают специальный регулятор энергии, расходуемой для нагрева наматываемой проволоки в зависимости от скорости ее движения (см. рис. 87). Контроль температуры нагрева проволоки производится особыми клещами с электротермоизоляцией, в губки которых вмонтирована термопара, подключенная к милливольтметру.

Измерение температуры нагрева производят в момент остановки машины, зажимая, клещами проволоку.

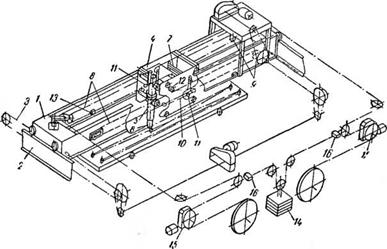

На основе опыта работы намоточных машин предложена машина типа 6281М, в которой предусмотрен электротермический нагрев проволоки при непрерывной намотке. Машина работает по принципу продольно-поперечного перемещения каретки с навивкой проволоки на поддоны шириной до 2200 Мм.

|

Рис. 88. Схема машины для электротермомеханического натяжения арматуры: |

1 — мост; 2 — балка; 3 — привод; 4 — каретка; 5 — пиноль; 6 — шпиндель; 7 — скалка; 8 — тяговые цепи; 9—звездочка; 10— горизонтальная цепь; 1І — упор; 12 — храповой механизм; 18 — упор неподвижный; 14 — груз; 15 — привод подачи ПрОВОЛОКИ; 16 — ЛОВИТеЛЬ.

При намотке двух проволок их запасовка с учетом наименьшего расхода электроэнергии осуществляется так, как показано 'на принципиальной схеме машины (рис. 88). Система электронагрева включается автоматически одновременно с включением привода каретки поперечного хода. Нагрев проволоки осуществляется от одного понижающего трансформатора типа СТАН-350, вторичная обмотка которого питает током через скользящие контакты две наматываемые проволоки.

Бухтодержатели машины рассчитаны на установку бухт диаметром от 600 до 2000 Мм, обеспечивающих длительную безостановочную работу машины. Машину обслуживают два человека: оператор и рабочий по смене поддонов. Средняя продолжительность цикла навивки проволоки на один поддон (размерами до 6800X 2200 Мм) составляет 8—9 Мин, что соответствует продолжительности технологических циклов конвейерных и агрегатных линий.