Технологическое оборудование машиностроительных производств

ЗУБООБРАБАТЫВАЮЩИЕ СТАНКИ С ЧПУ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Наиболее распространены зубофрезерные и зубодолбежные станки с ЧПУ, применяются также зубо - и шлицешлифовальные станки с ЧПУ. По уровню автоматизации наладки эти станки можно разделять на две группы — для мелко - и среднесерийного производства зубчатых колес.

В станках для мелкосерийного производства при помощи устройства с ЧПУ автоматизируются: установка числа зубьев и угла наклона обрабатываемых колес, параметры обработки и режимы резания, цикл обработки, перемещение рабочих органов станка в исходное положение. Вручную закрепляют только заготовку и инструмент. В таких станках механические связи заменяют электронными. Для управления используют современные устройства ЧПУ, выполненные на базе микроЭВМ с сохранением алгоритмов управления и постоянных циклов в запоминающем устройстве. Станки для среднесерийного производства имеют меньший уровень автоматизации. В них сохраняются механические кинематические связи. С пульта управления устанавливают параметры и режимы обработки, ее цикл и перемещение рабочих органов в исходное положение. Для автоматизации цикла и наладки используют системы с элементами ЧПУ на основе позиционных или контурных систем ЧПУ.

Дальнейшее развитие этой группы станков с ЧПУ — создание переналаживаемых автоматических линий и участков, а также зубооб - рабатывающих модулей. Модули на основе зубофрезерных станков с ЧПУ имеют магазины инструментов и заготовок, магазин оснастки для ее установки на станке, перегружатели инструмента и магазинов заготовок и оснастки. Управляет модулем система ЧПУ. В автоматический цикл работы модуля входят автоматическая загрузка заготовок, их обработка и складирование в магазин обработанных деталей, смена

Инструмента и оснастки, крепление заготовки при соответствующем позиционировании рабочих органов станка.

Зубофрезерный полуавтомат 532А20Ф4 с ЧПУ предназначен для нарезания зубьев прямозубых и косозубых цилиндрических колес с конусным и бочкообразным зубом в единичном и мелкосерийном производстве. Класс точности станка П.

Техническая характеристика станка. Наибольший диаметр обрабатываемых зубчатых колес (прямозубых) 200 мм; наибольший нарезаемый модуль 6 мм; пределы частот вращения фрезы 80—300 мин"1; пределы подач радиальной и вертикальной 1—300 мм/мин, тангенциальной 0,5—80 мм/мин; величины подач на быстром ходу, мм/мин: радиальной и вертикальной — 1000; тангенциальной — 500; габаритные размеры станка 3555 х 3250 х 3030 мм.

Система ЧПУ станка работает на базе микроЭВМ «Электроника— 60» типа 2С85—62. Число управляемых координат — 5, одновременно управляемых — 4; коэффициент деления шага 200; дискретность перемещения по координатам X, У — 0,0025—0,001 мм.

На пульте ЧПУ устанавливают следующие параметры обрабатываемого зубчатого колеса: число зубьев Z, модуль т, ширину венца В, наружный диаметр da, синус угла наклона зубьев, направление винтовых линий колеса и фрезы, наружный диаметр фрезы </фр, число ее заходов Z. На пульте ЧПУ задаются также частоты вращения фрезы при черновом и чистовом рабочих ходах, кодовый номер положения перебора фрезы, номер диапазона подачи и др.

Управление работой полуавтомата производится от постоянных программ, заложенных в память системы ЧПУ, обычно это пять основных наиболее сложных циклов обработки зубчатых колес, на базе которых строятся упрощенные циклы обработки.

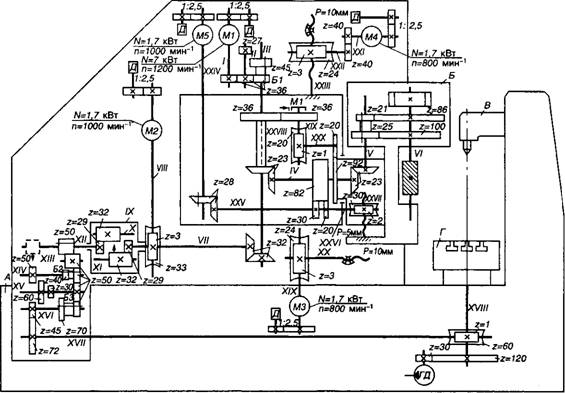

Основные механизмы станка приведены на рис. 184. Станина 4 полуавтомата имеет коробчатую форму, по ее прямоугольным направляющим перемещается стойка с инструментальным суппортом Б. Стойка прижимается к направляющим четырьмя гидравлическими зажимами. На столе Г размещен шпиндель заготовки, который прижимается кронштейном контрподдержки В. Суппорт расположен на каретке, имеющей круговой паз, в который входят гидравлические зажимы суппорта. Для обработки всей номенклатуры заготовок станок должен иметь следующие движения, управляемые от устройства ЧПУ: главное движение (координата U) — вращение фрезы; подачи: вертикальную фрезерной каретки (координата Y), радиальную стойки (координата X), тангенциальную инструмента (координата Z), вращение детали (координата Wx). Перемещение червячной фрезы по координате Z применяют при нарезании червячных колес методом протягивания или при нарезании цилиндрических колес для полного использования режущей части фрезы.

Взаимосвязанное вращение приводов по координатам W U, Y

|

Рис. 184. Кинематическая схема зубофрезерного полуавтомата 53А20Ф4 с ЧПУ |

Используют для обработки цилиндрических колес; по координатам IVі, U, Y и зубьев Z для червячных колес и червяков; по координатам У и X— бочкообразных и конусных зубьев.

На станке колеса модулем до 2 мм нарезают за один рабочий ход при точности обработки до 7-й степени. Колеса модулем 3—6 мм нарезают за два рабочих хода при чистовой обработке, также при черновой обработке под последующую чистовую.

На нижнем конце шпинделя заготовки закреплено зубчатое колесо Z= 120 для торможения. Торможение производится гидромотором ГД. Червяк делительной пары выполнен с переменным шагом для регулирования зазора в передаче.

Возможны следующие модификации обработки в циклах при изготовлении прямозубых и косозубых колес: с радиальным врезанием и без врезания, со встречной и попутной подачей, за один и два рабочих хода; при изготовлении червячных колес: с радиальным врезанием и без врезания, с протяжкой вправо и влево, без протяжки.

Кинематика полуавтомата выполнена с жесткой связью в цепи деления и безгитарной наладкой связей вращения заготовки и инструмента.

Согласование движений в полуавтомате осуществляется дополнительным вращением дифференциала, встроенного в кинематическую цепь деления. Скорости вращения привода дифференциала согласованы с вращением и перемещением инструмента через интерполяторы устройства ЧПУ.

Главное движение осуществляется от двигателя постоянного тока Ml (N= 1 кВт, п = 1200 мин"1), питаемого от тиристорного преобразователя. Движение шпинделю фрезы передается через зубчатую пару (36/36), блок Б1, зубчатые пары - (23/23), (23/23), (25/100). При переключении блока Б1 получаем два диапазона частот вращения фрезы 80—180 мин'1 и 181—300 мин"1. Частота вращения определяется по формуле

"ф = (£60/б1)/(2,5 х 200 х 4) мин"1,

Где Лф — частота управления приводом фрезы; 4, — передаточное отношение блока Б1; 2,5 — передаточное число мультипликатора-револьвера главного привода; 200 — коэффициент деления шага (взят из характеристики и устройства ЧПУ); 4 — постоянное передаточное число зубчатых колес привода.

Тогда частота управления приводом f, = (100/3)/(лф//5і), Гц.

На шпиндель VI насажен маховик со встроенным в него фрикционным тормозом. Тормоз состоит из зубчатых колес (21/86) с передаточным отношением на 0,1 больше, чем передаточное отношение колес (25/100), что заставляет их вращаться с проскальзыванием относительно маховика, в котором находятся прижимные кулачки. Усилие прижима кулачков к фрикционному диску, жестко сидящему на колесе Z= 80, регулируется пружинами.

В качестве приводов подач по координатам X, У, Z, W1 на станке используются высокомоментные двигатели постоянного тока.

Радиальная подача фрезы (координата X) осуществляется от электродвигателя M3(N= 1,7 кВт, п = 800 мин"1) через червячную передачу 3/24 и винт-гайку качения с шагом Р = 10 мм. Частота управления приводом радиальной подачи определяется из уравнения кинематического баланса между частотой вращения двигателя МЗ и радиальной подачей S* от ходового винта: (fx х 60)(2,5/200) х (3/24) х 10 = мм/мин.

Дискретность перемещения по координате ЛГравна Дх = (1/2,5 х 200)х х (3/24) х 10 = 0,0025 мм, откуда/х = (20£)/3 Гц.

Вертикальная подача фрезы (координата У) осуществляется от электродвигателя M4(N= 1,7 кВт, п = 800 мин"1) через передачи 40/10, 3/24 и винт-гайку качения с шагом 10 мм.

За один оборот стола фреза проходит вдоль оси колеса путь, равный величине вертикальной подачи Лу, за это же время фреза сделает 2/Д оборотов, где Z— число нарезаемых зубьев, Д — число заходов фрезы. Тогда (Z/Д) х (100/25) х (23/23) х (23/23) х (ІДі) х (36/36) х (1//у) х х(40/40) х (3/24) х 10 = Лу, откуда/у = 1/5(Д4і*Уу/Д), где/у — частота управления приводом вертикальной подачи, Гц. Дискретность перемещения по координате Ду = (1/2,5 • 200) х (40/40) х (3/24) хЮ = =0,0025 мм.

Тангенциальная подача фрезы (координата Z) осуществляется электродвигателем М5 (N= 1,7 кВт, п= 1000 мин"1, М= 17 Нм), через зубчатые пары (28/29), (30/32), (82/20), червячную передачу (2/30) и винт-гайку качения с шагом Р= 5 мм. Уравнение кинематического баланса связывает вращение фрезы с ее перемещением Sz (мм) за один оборот стола (фреза за это время сделает Z/Д оборотов). Тогда (2/Д)х х (100/25) х (23/23) х (23/23) х (Ш х (36/36) х (1/40 х (28/28) х (30/82) х х (82/20) х (2/30) х 5 = Јz, откуда/, = (1/2) х (Z{iblS/y/Z), Гц.

Дискретность перемещения по координате ZpaBHa Az = (1/2,5 х 200)х х (28/28) х (30/8) х (82/20) х (2/30) х 5 = 0 001 мм.

Вращение заготовки (координата W ) происходит от электродвигателя Ml и через дифференциал от электродвигателя поворота заготовки М2 (jV= 1,7 кВт, п= 1000 мин"1). В кинематической цепи постоянных связей вращения заготовки и инструмента передвижные блоки Б2, БЗ и колесо Z= 50 (коробка деления) обеспечивают четыре диапазона чисел зубьев нарезаемых колес.

Коробка деления обеспечивает следующие передаточные отношения:

/kg, = (50/50) х (50/50) х (45/72) = 5/8;

= (50/50) х (40/60) х (50/50) х (45/72) - 5/12;

Zkg3 = (50/50) х (30/70) х (45/72) = 15/56;

4* = (50/50) х (40/60) х (30/70) х (45/72) = 5/28.

Составим уравнение баланса кинематической цепи от фрезы до стола: 1 об. фрезы х (100/25) х (23/23) х (23/23) х (23/23) х (29/32) х х(39/29) х /kg х (1/60) = I/Zq.

Подставляя полученные выше значения z^, получим значение Zo = =24, 36, 58, 84 (параметр Zo набирается на пульте ЧПУ) из этого же уравнения /"kg = (15/Zo).

Дифференциал подключается при нарезании зубьев прямозубых и косозубых цилиндрических колес с числом зубьев Z* Zo.

Тогда частота управления приводом стола Л при нарезании прямозубых колес определяется в зависимости: (фреза стол) ± (фреза дифференциал стол).

Общее уравнение баланса кинематической цепи составляют из условия: за один оборот фрезы стол поворачивается на 2J/Zоборота: 1 об. фрезы х (100/25) х (23/23) х (23/23) х (23/23) х (29/32) х (32/29) х х (15/Zo) х (1/60) ± 1 х (100/25) х (23/23) х (23/23) х (1//51) х (fjfw) х х (36/36) х (3/33) х 2 х (15/Zo) х (1/60) = (Zi/2), где /д„ф = 2 (определяется по формуле Вилиса).

Отсюда U = ±(11/2) х kx/2)(ZoZx - Z)/v.

Преобразуя это выражение и принимая ітф =Л// получим формулу. числа нарезаемых зубьев:

4 = (112^/S1)/(Z/ ±U+11/81.

Ограничивая іШф = 1, принимая Zo = 24, Z = 1, /6і = 0,6, получим наименьшее число нарезаемых зубьев: Zim = 11 • 24 • 1 • 0,6/2 111- 0,6 = =18. При нарезании косозубчатых колес частота управления приводом Л=Л±/"w, где /"w — частота дифференциала, определяемая из зависимости: за один оборот стола фреза проходит по вертикали путь, равный шагу спирали зуба нарезаемого колеса nmzjsinp, где р° — угол наклона зуба; 1 об. заготовки х (60/1) х (Zo/15) х (1/2) х (33/3) х (l//"w)x х (40/40) x/v х (3/24) х 10 = (nmz/sіпр).

Делая ряд преобразований, получим

/'w = (П/2) х (iJZ) х [ ±(ZQZl-Z) ±(Z0sinpZ, fy/nmz)] x/v.

При нарезании червячных колес частота управления приводом дифференциала где /'"w выводится из зависимости: за

1/2 оборота заготовки фреза проходит путь пт. Уравнение баланса соответствующей кинематической цепи (1/2) х (60/1) х (2^/15) х (1/2) х х(33/3) х (/^//'"w)(28/28)(30/82)(82/20)(2/30) х 5 = тш, откуда /"'w = =(HZ/z)(nmZ). Поворот суппорта происходит при включении электромагнитной муфты М от электродвигателя Ml через колеса (36/36), блок Б1, передачи (36/36), (1/20), (20/92).

Для поворота суппорта предусмотрено два режима: безразмерный от толковой кнопки и размерный на величину, задаваемую на устройстве ЧПУ.

Гидросистема станка обеспечивает переключение блоков зубчатых колес в цепи деления и главного привода; зажим фрезерной стойки, суппорта, контрподдержки фрезерной оправки, фрезерной каретки, заготовки; зажим заготовки и фрезерной оправки, торможение шпинделя заготовки, питание системы смазывания станка.