Технологическое оборудование машиностроительных производств

ТОКАРНЫЕ СТАНКИ С ПУ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

В мелкосерийном и среднесерийном производстве с частой сменой изготавливаемых изделий наибольшее распространение получили автоматизированные станки с ЧПУ. Станок с ЧПУ позволяет осуществлять взаимное перемещение детали и инструмента по командам без

|

|

166

применения материального аналога обрабатываемой детали (кулачков, шаблонов, копиров). Программа работы станка записывается на перфоленту, перфокарту или набирается на штекерной панели. В последних моделях станков с ЧПУ составление управляющей программы осуществляется оператором с помощью клавиатуры микроЭВМ, а редактирование программы в режиме диалога с графическим дисплеем. Ввиду того, что программа составляется заранее, то благодаря быстрой смене программоносителя^станок с ЧПУ переналаживается в короткое время на обработку заготовки другой детали.

Основные преимущества станков с ЧПУ следующие: простота модификации технологического процесса путем внесения корректирующих программ на программоноситель или в запоминающее устройство микроЭВМ; высокие режимы обработки с использованием максимальных возможностей станка; исключение предварительных ручных разметочных и пригоночных работ; повышение производительности труда за счет сокращения вспомогательного и машинного времени обработки; повышение точности и идентичности деталей; сокращение числа переустановок деталей при обработке и сроков подготовки производства.

Функции станочника упрощаются и сводятся к установке заготовки и съему детали, контролю за циклом обработки, смене инструмента. Благодаря автоматическому позиционированию устраняются ошибки оператора при установке координат. Коэффициент использования станков с ЧПУ выше, чем универсальных, благодаря сокращению времени наладки, смены инструментов, контроля и повышению процента машинного времени в цикле работы станка (до 75 %). Поэтому срок окупаемости станков с ЧПУ составляет 2—3 года.

Системы ЧПУ вызвали необходимость пересмотра конструкции механизмов и компоновки станка в целом. Особенности обработки программы предъявляют специфические требования к станкам с ЧПУ: повышение жесткости станин и корпусных деталей и повышение собственной частоты колебаний механизмов с целью предотвращения резонансных явлений, которые возникают в случае совпадения частот управляющих импульсов и возмущающих колебаний механизмов; автоматическое переключение скоростей в приводах главного движения и подач: применение регулируемого бесступенчатого привода; выполнение механизмов подач с минимальными зазорами; обеспечение плавности перемещения при малых скоростях, путем применения шариковых и гидростатических винтовых передач и направляющих, механизмов автоматической компенсации износа; создания предварительного натяга в подшипниковых опорах и направляющих; обеспечение максимального быстродействия, что достигается снижением приведенного момента инерции привода, выбором оптимального передаточного отношения; повышение точности и надежности позиционирования; сокращение времени при резком изменении направлений движения; идентичность характеристик механизмов подач по различным координатам с целью обеспечения высокой точности обработки криволинейных контуров детали; уменьшения изнашивания и нагрева механических узлов во избежание потери точности; повышение КПД приводов; автоматизация зажимных и загрузочных механизмов; применение устройств для автоматической смены инструмента.

Токарный станок с ЧПУ мод. 16К20ФЗСЭ5. Высокой жесткостью и виброустойчивостью обладает компоновка токарного станка 16К20ФЗСЭ5 с ЧПУ. Станок предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения со ступенчатыми и криволинейными профилями различной сложности за один или несколько проходов в автоматическом цикле, имеет автоматическую смену инструмента с помощью шестипозиционной резцовой головки. Главной особенностью станка является нормализация основных узлов. Среди унифицированных узлов редукторы главного привода, привода продольного перемещения, привода поперечного суппорта, автоматическая коробка скоростей, шариковинтовая передача поперечного и продольного перемещения, гидростанции, электрический привод задней бабки, транспортер для уборки стружки и др.

Главный привод станка включает автоматическую коробку скоростей и редуктор. Передачи винт-гайка качения совместно с беззазорными редукторами служат составными частями приводов поперечной и продольной подач.

Техническая характеристика: наибольший диаметр заготовки, устанавливаемой над станиной, 400 мм; наибольший диаметр заготовки, устанавливаемой над суппортом, 220 мм; расстояние между центрами 1000 мм; частота вращения шпинделя 12,5—2000 мин"1; пределы ґтодач продольных 6—1200 мм/мин, поперечных 3—600 мм/мин. Скорость быстрых ходов продольных 4800 мм/мин, поперечных 2400 мм/мин; дискретность перемещения продольного 0,01 мм, поперечного 0,005 мм, габаритные размеры.

Кинематика станка. Привод продольной подачи суппорта включает шаговый электродвигатель (ШД), гидроусилитель (ГУ), одноступенчатый редуктор Z= 30, Z= 125 и передачу винт-гайка качения с шагом 10 мм. При резьбонарезании необходимо точное согласование вращения шпинделя и продольного перемещения резца. Контроль точности поворота шпинделя осуществляют датчиком ВЕ-51, получающим вращение от шпинделя станка через беззазорную передачу Z= 60.

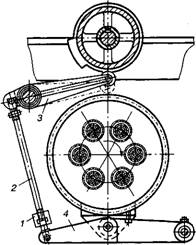

Привод поперечной подачи резцедержателя смонтирован на задней стороне каретки и аналогичен приводу продольной подачи. Конструкция резцедержателя обеспечивает автоматическую смену инструментов. Поворотный шестипозиционный резцедержатель с горизонтальной осью вращения установлен на поперечном суппорте 5 (рис. 101). Он предназначен для крепления корпуса 1 съемной инструментальной головки 2 и поворота ее в заданную позицию. В головке крепится шесть резцов 3 или три инструментальных блока. Инструментальная головка

|

|

Базируется на валу 8 и жестко крепится с плоскозубчатой полумуфтой 13. Переключение головки происходит от электродвигателя М4 через пару зубчатых колес Z = 20, Z = 62 и червячную пару 9—10 (Z= 1, Z= 38), вращение передается валу через муфты 14, 15. В начале этого движения вал перемещается влево под действием пружины 77, полумуфты 13, 72расцепляются. Вал с головкой поворачивается в заданную позицию.

Подход головки в требуемую позицию фиксируется срабатыванием выключателя 7 командоаппарата 16, на который воздействует вращающийся синхронно с валом магнит 6. По команде герконов происходит реверс электродвигателя. Муфта 14 начинает вращаться в обратную сторону, а головка с полумуфтой 13 удерживается от поворота фиксатором. Кулачки муфты 14 упираются в кулачок полумуфты 75 и своими скосами отжимают последнюю вместе с валом в осевом направлении, сжимая пружину. Полумуфта 13 плотно сцепляется по плоским зубьям с полумуфтой 72, надежно запирая вал от поворота. Кулачок 6нажимает на выключатель 7, и электродвигатель отключается. Резцедержатель готов к выполнению очередного рабочего цикла обработки новым резцом. Предусмотрен ручной поворот головки при наладке станка. Резцовые вставки и инструментальные блоки настраивают вне станка с помощью индикаторов и оптических приборов.

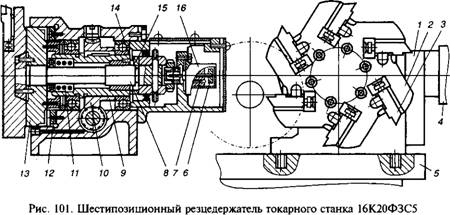

Станок оснащен контурной тягово-импульсной системой ЧПУ (рис. 102). Система ЧПУ управляет перемещениями суппорта по двум координатам X, У автоматическим переключателем частот вращения шпинделя, индексацией резцовой головки, подачей СОЖ и др. Программа обработки, записанная на перфоленте (программоноситель /ТВ), перемещается относительно считывающего устройства СУ. Преобразование информации в электрические сигналы осуществляется

|

Рис. 102. Схема шагово-импульсной системы ЧПУ |

Интерполяторами. Интерполятор (И) представляет собой устройство, которое по численным параметрам участка контура (координатам начальных и конечных точек прямой или дуги) рассчитывает с определенной дискретностью координаты промежуточных точек. Электрические сигналы поступают в формирователь импульсов ФИ. Последовательность импульсов соответствует перемещению рабочих органов станка по траектории, описывающей контур детали. Кодовый преобразователь (КП) преобразует импульсы в простой код, «понятный» для работы шагового двигателя ШД с гидроусилителем (ГУ), связанного с ходовым винтом суппорта (исполнительный механизм ИМ).

Для согласования перемещения резца с вращением шпинделя служит электрический датчик оборотов шпинделя ВЕ-51.

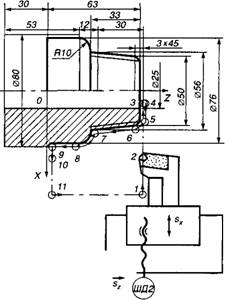

В качестве примера рассмотрим обработку детали «корпус штуцера». При составлении управляющей программы указывают: резец подрезной с радиусом режущей кромки 1 мм, материал режущей части резца — твердый сплав, скорость резания 130—120 м/мин (п = =400 мин"1), подача 0,15—0,2 мм/об. Координаты характерных точек 1—4, ..., 7—11 определяют простым суммированием значений координат точек на чертеже детали и радиуса режущей кромки резца (рис. 103), а точек 5 и 6 из расчетных треугольников. Координаты исходной точки положения резца определяют из наладки станка, которая зависит от положения револьверной головки, вылета резца и длины патрона и кулачков.

Токарный станок 16К20ФЗ. Станок предназначен для токарной обработки наружных и внутренних поверхностей деталей со ступенчатым и криволинейным профилем в осевом сечении при полуавтоматическом цикле, заданном программой на перфоленте.

Техническая характеристика станка: наибольший диаметр обрабатываемой заготовки над станиной 500 мм; наибольшая длина обрабатываемой заготовки 1000 мм; число частот вращения шпинделя 22, в том числе автоматически переключаемых 9; скорость движения продольной подачи 3—1200 мм/мин; скорость быстрых продольных ходов 170

4800 мм/мин; дискретность продольных перемещений 0,01 мм; дискретность поперечных перемещений 0,005 мм.

Станок 16К20ФЗ сконструирован на базе станка 16К20, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована также конструкция. Особенностью станка является шестипозиционный резцедержатель с горизонтальной осью поворота и съемной инструментальной головкой.

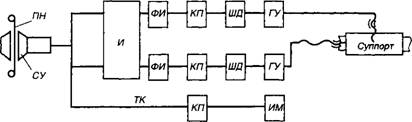

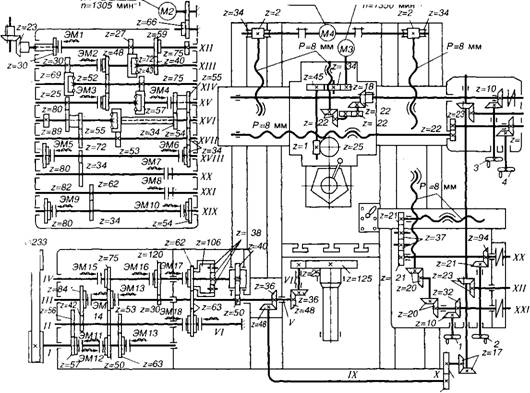

Кинематика станка. Главное движение сообщается шпинделю VIII (рис. 104). Источником движения служит электродвигатель Ml. Автоматическая коробка скоростей (АКС) с электромагнитными муфтами М...М6 обеспечивает автоматическое переключение частоты вращения в диапазоне, равном 16 (отношение максимальной частоты вращения к минимальной). Коробка скоростей связана с двигателем и со шпиндельной бабкой клиноре - менными передачами 130/178 и 204/274.

После клиноременной передачи, пары 47/47 между валами IVи V, следует цепь перебора с большой редукцией, соединяющая валы V, VI, VII, VIII. При отключении перебора колесо 45 передвигается по валу VI вправо, а блок 48—60 — по шпинделю влево до включения передачи 60/48 или 30/60 между валами V и VIII. Цепь главного движения становится короче.

Максимальная частота вращения шпинделя я1Пах = 1460 х (130/178)х х (36/36) х (48/24) х (204/274) х (47/47) х (60/8) = 2000 мин"1.

Вручную переключениями в шпиндельной бабке устанавливают один из трех диапазонов частот вращения шпинделя. В каждом диапазоне может быть получено с помощью АКС девять ступеней частот вращения. При одновременном включении муфт М4 и М6 шпиндель тормозится.

|

Рис. 103. Схема расчетных программных перемещений суппорта станка |

Продольная и поперечная подача осуществляется ходовыми винтами XIV и XII. Если источником движения служит обычный (не силовой) шаговый электродвигатель (М2 и МЗ), то необходим гидроусилитель ГУ и редуктор (30/125) и (24/100). Угол поворота у ротора

|

Рис. 104. Кинематическая схема токарного станка 16К20ФЗ с ЧПУ |

Шагового двигателя за каждый импульс из системы управления составляет 1,5°. Этому будет соответствовать минимальное продольное перемещение каретки суппорта SnpojlMim = 1,5/360 х (30/325) х 10 = 0,01 мм. При максимальной частоте импульсов 8000 Гц, т. е. 8000 имп/с, скорость продольного движения 0,01 х 8000 х 60 = 4800 мм/мин. Поперечное движение вдвое медленнее, так как шаг ходового винта Р= 5 мм.

Нарезание резьбы достигается согласованием сигналов, поступающих от фотоэлектрического датчика резьбонарезания Д1 (рис. 104) в шпиндельной бабке, и сигналов, поступающих в шаговый двигатель М2. Благодаря этому, вращение шпинделя согласуется с продольным перемещением шпинделя. Согласование осуществляет система ЧПУ. В ней же переключателем настраивают соотношение движений, необходимое для заданного шага Рд нарезаемой резьбы. Известные расчетные перемещения 1 об. шпинделя в Рд мм перемещения суппорта выражаются через числа импульсов: 1000 импульсов от датчика Д1 ЮОРд импульсам на двигатель М2, 10 импульсов от датчика Д-+ 1РД импульсу на двигатель М2.

Поворот планшайбы П резцедержателя вокруг горизонтальной оси (вал X) производится электродвигателем М4через зубчатые колеса 20/62 й червячную передачу 1/38. В рабочем положении планшайба фиксируется от поворота плоскозубой муфтой М9. Ее сцепление, которому препятствует пружина на валу X, и расцепление происходит благодаря винтовой форме зубьев В начале поворота червячного колеса поверхности зубьев левой полумуфты Ms отходят от зубьев правой полумуфты. Под действием пружины вал X с планшайбой сдвигается влево — муфта М9 размыкается, затем головка поворачивается в нужную позицию. По команде электрического датчика положения Д2 двигатель М4 реверсируется, причем фиксатор Ф препятствует обратному повороту планшайбы, вала X и правой полумуфты Af8. Из-за винтовой формы зубьев вал и головка перемещаются вправо — муфта М9 замыкается. При однозубой конструкции муфта М7 обеспечивает разгон двигателя; используется сила инерции для снятия затяжки в муфте при зажиме.

Система ЧПУ станка. Станок может быть оснащен различными системами ЧПУ. Предусмотрены следующие модификации: станок 16К20ФЗ комплектуется системой ЧПУ СС221-Т французской фирмы «Алкатель», станок 16К20ФЗС5 — отечественной системой ЧПУ Н22— 1М, станок 16К20ФЗС8 — отечественной системой 1Н22-61.

Все эти системы контурного типа с программоносителем в виде восьмидорожечной перфоленты. Они управляют двумя координатами вдоль оси изделия, X— поперечная горизонтальная ось. Система М22- 1Н — разомкнутая, две другие системы замкнутые (с обратной связью). Система М22-1Н отсчитывает размеры в приращениях, в других системах может действовать также абсолютная система отсчета (от общего нуля).

Токарный станок 16К20Т1 с оперативной системой ЧПУ, Станок создан на базе станка 16К20ФЗ и имеет то же назначение. Большинство узлов унифицировано. Принципиально различаются системы управления.

В отличие от станка 16К20ФЗ в станке 16К20Т1 пределы продольных подач 0,01—2,8 мм/мин; наибольшая скорость движения продольной подачи 2000 мм/мин; скорость быстрых продольных ходов 6000 мм/мин.

Управление станком осуществляется посредством «Электроники НЦ-31». Станок оснащен следящими электроприводами подач: источниками движения являются двигатели постоянного тока; обратная связь выполнена на базе датчиков фотоимпульсного типа.

Оперативное управление обеспечивает ввод и редактирование управляющей программы с помощью клавиатуры пульта, а также возможность передачи программы в кассету внешней памяти для хранения вне станка.

Основные технические данные системы управления: тип системы — контурная, построенная на базе микроЭВМ; интерполяция линейная и круговая; система отсчета размеров в абсолютных и относительных координатах; число команд, которое может храниться в архиве системы (внутри ее), составляет 250 х 6, в том числе объем текущей программы, которую можно просматривать, исправлять и обрабатывать в автоматическом режиме,— 250 команд.

При многопроходных циклах нет необходимости программировать каждый рабочий ход. Система автоматически повторяет набор движений, необходимых для последовательного снятия всего припуска при заданной глубине резания. Если участок программы должен повториться несколько раз, его называют подпрограммой и вызывают для отработки в необходимом месте основной программы.

Пульт системы управления (рис. 105) состоит из клавиш, сигнальных лампочек и цифровых индикаторов. Элементы пульта сгруппированы в четыре зоны. В зоне / расположены клавиши для управления перемещением суппорта в ручном режиме. В зоне II сгруппированы клавиши для выбора режимов работы и управления работой системы. Набор клавиш в зоне ///служит для ввода буквенно-цифровой информации программы, верхняя часть пульта занята тремя цифровыми индикаторами: четырехразрядный показывает значение заданной подачи на оборот шпинделя, трехразрядный — номер кадра управляющей программы или номер параметра станка (при вводе и контроле параметров), семиразрядный — числовую часть следующую за буквенными адресами, положение суппорта и другие данные. На пульте установлены также сигнальные лампочки JL

Токарно-карусельный станок типа 1512ФЗ с ЧПУ. Станок 1512ФЗ предназначен для обработки заготовок различных деталей из черных и цветных металлов в условиях единичного, мелкосерийного и сред - 174

Несерийного производства (рис. 106). На нем можно производить обтачивание и растачивание поверхностей с прямолинейными и криволинейными образующими, протачивание торцовых поверхностей, прорезание торцовых канавок, сверление, зенкерование и развертывание центральных отверстий и др. Этот станок особенно эффективен при обработке заготовок сложной конфигурации с большим числом точных поверхностей.

Техническая характеристика станка: наибольший диаметр устанавливаемой заготовки 1200 мм; наибольшая длина устанавливаемой заготовки 1000 мм; наибольшее перемещение револьверного суппорта: горизонтальное 775 мм, вертикальное 700; число ступеней частот вращения шпинделя 18; пределы частоты вращения планшайбы 52— 500 мин"1; пределы горизонтальных и вертикальных подач суппорта 3—зоо мм/мин; наибольший шаг нарезаемой резьбы 40 мм; наибольшая скорость установочных перемещений суппорта 3000 мм/мин; мощность электродвигателя главного привода 30 кВт.

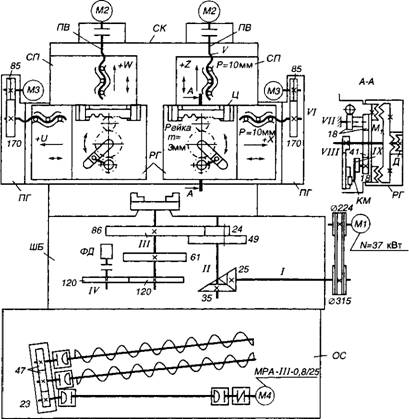

Главное движение — вращение планшайбы — осуществляется от электродвигателя Ml (рис. 106) через клиноременную передачу со шкивами Ф233 и Ф266, коробку скоростей, вал V, конические зубчатые колеса 48/36 и зубчатые колеса 25/125. Уравнение кинематического баланса имеет вид: 1460 х (230/266)ЛЦ48/36) х (25/125) = л, где iv - передаточное отношение коробки скоростей.

От вала V коробки скоростей через конические зубчатые колеса 36/48, вал IX, зубчатые колеса 36/54 вращение передается на вал X, конические зубчатые колеса 17/17, вал XI, конические зубчатые колеса 23/23 вращение передается на вал XII коробки подач, переключением

|

|

|

N=3 кВт |

|

Z=20 |

|

N=2 кВт |

|

N=0,8 кВт |

|

32 |

|

N=30 кВт п=1460 мин 1 |

|

І '266 |

|

Z=54 |

|

Z=36 |

|

Рис. 106. Кинематическая схема станка |

Электромагнитных муфт которой устанавливается необходимая подача. Уравнение кинематического баланса цепи подач имеет вид Іоб. пл. х х( 125/25) х (36/48) х (36/48) х (36/54) х (17/17) х (23/23)ЦС = 5 мм, где is — передаточное отношение коробки подач; /с — передаточное отношение цепи от коробки подач до соответствующего суппорта.

Горизонтальная подача револьверного суппорта осуществляется от выходного вала XX коробки подач через зубчатую передачу 22/22 и ходовой винт с шагом 8 мм, а для бокового суппорта через зубчатые передачи (21/37), (37/37), (37/21) и ходовой винт с шагом 8 мм. Вертикальная подача осуществляется от выходного вала XXI коробки подач для револьверного суппорта через зубчатые передачи (22/22)(22/22)(22/22) и ходовой винт с шагом 8 мм, а для бокового суппорта через зубчатые передачи (20/23)(20/20) и ходовой винт с шагом 8 мм.

Ускоренные перемещения суппорта получают от отдельного электродвигателя М2. Подъем и опускание траверсы осуществляется при вращении двух ходовых винтов с шагом 8 мм. Поворот револьверного суппорта осуществляется от электродвигателя М? через зубчатые колеса (18/34)(34/45) и червячную передачу 1/25. Перемещение револьверного суппорта вручную осуществляется при вращении маховичков 3 и 4, а бокового суппорта — маховичков 1 и 2.

Для повышения производительности и точности обработки применяют приспособления для установки заготовок на планшайбу станка без выверки (базовые планшайбы), приспособления для обработки конических и фасонных поверхностей, а также для закрепления и точной установки режущего инструмента.

Станок 1512ФЗ оснащен устройством ЧПУ типа Н55-22, осуществляющим автоматическое управление верхним (вертикальным) револьверным суппортом и приводом главного движения по заданной программе, вводимой с восьмидорожечной перфоленты. Управление исполнительными органами станка может осуществляться также в режиме предварительного набора (ручного ввода данных) с помощью переключателей и кнопок, расположенных на панели управления ЧПУ, и в режиме наладки (от подвесного пульта). УЧПУ обеспечивает работу станка в следующих режимах: «Полная программа», «Основная программа», «Ускоренная программа», «Поиск кадра», «Выход в заданную точку», «Кадр», «Наладка», «Исходное». Система кодирования информации — ИСО — 7 бит. Управление контурное по двум координатам, интерполяция линейная и круговая. Наибольший радиус интерполяции 4999,99 мм, точность интерполяции 0,01 мм. Дискретность отсчета перемещений по обеим координатам 0,01 мм.

Токарный одношпиндельный вертикальный полуавтомат 1А734ФЭ с ЧПУ. Станок предназначен для черновой и чистовой обработки в патроне наружных и внутренних поверхностей заготовок деталей типа диска, зубчатых колес, маховиков прямо - и криволинейными образу-

|

Лном=1000 мин- Рис. 107. Кинематическая схема токарного одношпиндельного полуавтомата 1А734ФЭ с ЧПУ |

Ющими в полуавтоматическом цикле, заданным программой на перфоленте.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки 320 мм; наибольшая высота обрабатываемой заготовки 200 мм; число инструментов 8, частота вращения шпинделя (регулирование мелкоступенчатое) 14—1000 мин"1; рабочая подача суппорта 1—1250 мм/мин; дискретность перемещений: вертикальных 0,01 мм, горизонтальных 0,005 мм.

Основные узлы и перемещения. На основании ОС (рис. 107) закреплена массивная шпиндельная бабка ШБ с вертикальным шпинделем изделия и его привода (главного движения). Инструменты закрепляют в двух-, четырехпозиционных револьверных головках РГ которые 178

Расположены на суппортах СП. Движение вертикальной подачи совершают каретки суппортов по стойке СК, установленной на шпиндельной бабке. Движение горизонтальной подачи сообщается ползунам по кареткам. Привод ДВ вертикальной подачи размещен на стойке, а горизонтальной ПГ— на суппорте. Главное движение сообщается шпинделю III от электродвигателя Ml постоянного тока, который имеет двухзонное регулирование: вниз от номинальной частоты вращения с диапазоном 1 : 10 (1000...100 мин"1) и вверх — с диапазоном 2,5 : 1 (1000...2500 мин"1). Диапазон регулирования привода дополнительно расширен применением блока колес 24—49, который переключается гидроцилиндром. Путем мелкоступенчатого регулирования можно установить 29 частот вращения шпинделя.

Фотоэлектрический датчик ФД, связанный со шпинделем беззазорной передачей 120/120, служит для контроля скорости вращения шпинделя, а также для связи движения вертикальной подачи с вращением шпинделя при нарезании резьбы. Зажим и разжим изделия в патроне осуществляются гидравлической системой.

Движения подач производятся от высокомоментных электродвигателей постоянного тока, которые соединены с шариковыми ходовыми винтами напрямую (двигатели М2 и винты V вертикальной подачи), или через передачу 85/170 (двигатель МЗ и винт VI горизонтальной подачи).

Поворот на 90° каждой револьверной головки РГ производится от гидроцилиндра Ц через реечную передачу (колесо 18, т = 3 мм), ряд колес 18-41-18, соединяющих валы VIIи IXчерез кривошипно-кулис - ный механизм КМ и диск Д. Перед поворотом инструментального корпуса револьверной головки РГ расцепляется с помощью гидропривода фиксирующая муфта Ми причем ее подвижная часть соединяется с диском Д. После поворота и фиксации головки она не связана с диском, что позволяет вернуть плунжер в исходное положение, подготовить механизм поворота к повторению цикла.

Станок имеет два устройства для отвода стружки, которые состоят из сдвоенных шнеков, приводимых в движение от мотор-редуктора М4 через зубчатые колеса 23-47-47.

Система управления станком представляет собой устройство ЧПУ типа 2С85-62, которое обеспечивает независимую работу каждого суппорта по двум координатам: Хи Z— для правого суппорта, Vm W — для левого суппорта. Система управления контурная, с линейно - круговой интерполяцией, замкнутая, с предварительным контролем исходного положения суппортов посредством бесконтактных торцовых переключателей (срабатывающих от упоров) и с окончательной остановкой по команде от индукционного датчика пути в приводе подачи, т. е. от револьвера (связан с ходовым винтом). Величину перемещения можно задавать в абсолютной системе координат или в относительной системе (в приращениях). Предусмотрены следующие режимы работы:

Автоматический от программы на перфоленте, автоматический с покадровым вводом программы через пульты, наладочный.

На станке возможно автоматическое изменение частоты вращения шпинделя при обработке торцовых поверхностей, чтобы поддержать постоянство скорости резания. Система управления согласует главное движение и движение продольной (вертикальной) подачи при нарезании резьбы и ведет поиск заданной позиции головки.

Токарные многооперационные станки с ЧПУ имеют широкие технологические возможности. С этой целью их снабжают дополнительными приспособлениями: сверлильными шпинделями, многошпиндельными сверлильными головками и головками для обработки деталей под прямым углом. На одной из кареток станка устанавливают вспомогательный привод, с которым автоматически сцепляются вращающиеся инструменты. В таких станках имеется и система индексации шпинделя, которая помогает установить и закрепить шпиндель в любом заранее запрограммированном положении по углу поворота. Все эти устройства позволяют производить на станке операции как в направлении вдоль оси шпинделя, так и в поперечном направлении. Магазины инструментов содержат 8—25 инструментов и более, смена инструментов происходит автоматически по циклу обработки детали. Распространение токарных многооперационных станков несколько ограничено их высокой стоимостью при сравнительно несложных обрабатываемых деталях.

Токарный патронный многооперационный станок 1П732Ф4. Станок 1П732Ф4 предназначен для обработки деталей сложной конфигурации в патроне с большим числом технологических переходов. На станке можно производить черновую и чистовую обработку цилиндрических, конических и фасонных поверхностей, снятие фасок, прорезку различных канавок, сверление, зенкерование, развертывание, нарезание резьбы, а также фрезерование лысок и пазов. Для выполнения фрезерных и сверлильных работ на торцовой и боковой поверхностях деталей предусмотрен независимый привод инструментального шпинделя.

Устройство ЧПУ Н551 обеспечивает управление исполнительными органами станка по трем координатам, изменение в цикле девяти частот вращения шпинделя, изменение величины подач, смену инструмента и т. д. Программоносителем является восьмидорожечная перфолента, код устройства ИСО (ISO).

Техническая характеристика станка. Наибольшие размеры заготовки 630 мм; наибольшая длина обрабатываемой заготовки 250 мм; наибольшие перемещения суппорта; продольное 1010, поперечное или горизонтальное 365; частота вращения шпинделя 25—1250 мин"1; рабочая подача суппорта 5—1216 мм/мин; скорость быстрого перемещения суппорта: копировального 4,8 м/мин, поперечного 2,4 м/мин; дискретность задания размеров: продольных 0,01, поперечных 180 0,005 мм; число позиций инструментального магазина 12; мощность электродвигателя главного движения 40 кВт.

Шпиндель станка имеет дополнительный привод, предназначенный для точного углового поворота на заданный угол при обработке ряда нецентрально расположенных отверстий, а также для вращения шпинделя при фрезеровании пазов на торце деталей, фрезеровании лысок и др. Поворот шпинделя происходит от шагового двигателя ШД с гидроусилителем Э32Г18-22 через червячную пару и передвижной блок, находящиеся в зацеплении со шпиндельным колесом. При обработке центрально расположенных торцовых поверхностей передвижной блок расцепляется со шпиндельным колесом.

Инструментальный магазин предназначен для хранения и автоматической смены инструментальной оснастки. Инструментальные державки устанавливают в каретки, укрепленные на цепи. Привод цепи осуществляется от гидромотора. В инструментальном магазине используется кодирование гнезд. Нужный для работы резцедержатель подводится к установочной базе на суппорте с помощью гидроцилиндра, а затем другим гидроцилиндром он зажимается. Контроль правильности базирования осуществляется пневматическим контрольным устройством.

В магазине хранятся один, два и более инструментальных шпинделей. Продольный инструментальный шпиндель предназначен для сверления и зенкерования нецентральных отверстий, фрезерования лысок и т. д. При включении муфты он получает вращение от гидродвигателя через ряд зубчатых передач. Рабочая подача инструмента обеспечивается перемещением суппорта вдоль станины. Инструментальный поперечный шпиндель предназначен для сверления, развертывания, фрезерования и других видов обработки в направлении, перпендикулярном оси детали. Поперечный шпиндель получает вращение от того же гидромотора.