Технологическое оборудование машиностроительных производств

ТОКАРНЫЕ АВТОМАТЫ И ПОЛУАВТОМАТЫ

Токарные автоматы и полуавтоматы могут быть универсальными, специализированными, горизонтальными и вертикальными, одно - и многошпиндельными. Одношпиндельные прутковые токарные автоматы подразделяют на револьверные, фасонно-отрезные и фасонно - продольные. Одношпиндельные токарно-револьверные автоматы в универсальном исполнении могут иметь шестипозиционную револьверную головку и поперечные суппорты.

В массовом производстве широко применяют многошпиндельные токарные автоматы. Они являются, как правило, многоинструментальными станками. По числу шпинделей их можно различать на одно - и многошпиндельные; по расположению шпинделей — на горизонтальные и вертикальные; по назначению — на универсальные и специализированные.

Горизонтальные одношпиндельные токарные полуавтоматы подразделяют на многорезцовые (центровые и патронные), копировальные и многорезцово-копировальные. На центровых станках обрабатывают заготовки, устанавливаемые в центрах, когда длина заготовки в несколько раз больше ее диаметра. На патронных станках в основном обрабатывают короткие заготовки большого диаметра. Одношпиндельные полуавтоматы, снабженные магазинным устройством, превращаются в автоматы.

Токарные копировальные полуавтоматы служат для изготовления деталей сложной конфигурации. Заготовки на таких станках обрабатывают одним или несколькими резцами. При обработке резцы могут перемещаться в продольном и поперечном направлениях в соответствии с профилем копира или эталонной детали. На копировальных полуавтоматах обработку можно вести на более высоких скоростях резания, чем при многорезцовой обработке.

Многошпиндельные автоматы и полуавтоматы по принципу работы подразделяют на автоматы (полуавтоматы) параллельного и последовательного действия.

Одношпиндельний токарно-револьверный автомат 1Б140. На токар - но-револьверном автомате 1Б140 в условиях крупносерийного производства обрабатывают сложные по форме детали с применением нескольких последовательно или параллельно работающих инструментов.

Техническая характеристика станка. Наибольший диаметр обрабатываемого прутка 40 мм; наибольший диаметр нарезаемой резьбы: в стальных деталях — М24, в деталях из латуни — М32; наибольшая подача прутка за одно включение — 100 мм; наибольший ход револьверной головки — 100 мм; время изготовления одной детали — 10,1— 608,3 с. Частота вращения шпинделя: при левом вращении — 160 — 2500 мин"1, при правом вращении — 63—1000 мин"1: расстояние от торца шпинделя до револьверной головки: наименьшее— 75 мм, наибольшее — 210 мм; мощность электродвигателя — 5,5 кВт.

Принцип работы станка. Пруток пропускается через направляющую трубу и закрепляют в шпинделе станка цанговым зажимом. Инструмент закрепляют в револьверной головке, поперечных и продольных суппортах. Инструментами, установленными в револьверную головку, обрабатывают наружные поверхности, обрабатывают отверстия и нарезают резьбу; инструментами поперечных суппортов обрабатывают фасонные поверхности, подрезают торцы, снимают фаски и отрезают готовые детали, а инструментом продольного суппорта, установленного на переднем поперечном суппорте, обрабатывают конусы и осуществляют другие операции.

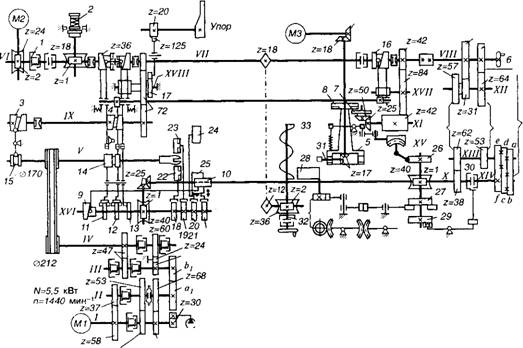

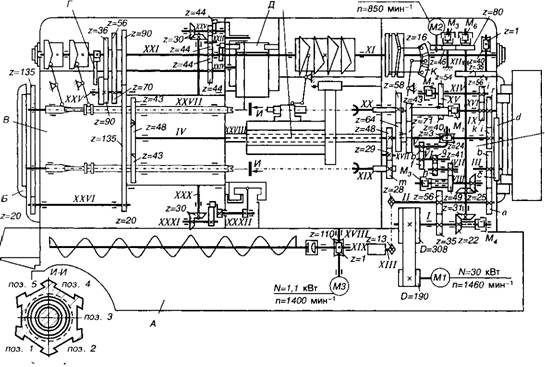

Кинематика станка. Главное движение станка осуществляется вращением шпинделя V (рис. 94), получаемым от электродвигателя Ml через коробку скоростей и кинематическую передачу. Электромагнитные муфты в коробке скоростей переключаются переключателями автоматически по установленной программе. Таким образом, на шпинделе можно автоматически получить по три различных частоты при левом и правом вращении. Сменные зубчатые колеса ax/bi позволяют увеличить число частот вращения шпинделя.

Вращение вспомогательного вала ^/осуществляется от самостоятельного электродвигателя М2 через червячную пару (2/24) при включенной зубчатой муфте 7. Вспомогательный вал вращается с частотой 120 мин" , а при выключенной муфте 7 его можно вращать вручную в наладочном режиме маховиком 6.

От вспомогательного вала через червячную пару (1/18) вращение передается командоаппарату 2 переключения скоростей шпинделя, который по ходу технологического процесса обработки детали дает команды на включение соответствующих электромагнитных муфт в коробке скоростей. Через зубчатые колеса (36/72) х (72/72) вращение сообщается барабаном 3 и 4 механизмов подачи и зажима прутка. Револьверная головка 5 поворачивается через передачу (42/84) х х(84/42), конические колеса (25/50) и мальтийский механизм 7и 8. От

|

|

|

N=1 кВт п=1440 мин-1 |

|

N=0,4 кВт л=1400 мин~ |

|

Z=24 |

|

1=55 *z=22 |

|

Z-42 |

|

Z=27 |

|

_> Насос охлаждения Ф Насос смазки |

|

Z=45 |

|

Рис. 94. Кинематическая схема станка 1Б140 |

Вала VIII через коробку подач и червячную пару 1/40 вращение передается первому распределительному валу XV а через передачи (25/25) и (1/40) — второму распределительному валу XVI Валы XV и XVI связаны передачей с / = 1.

На распределительном валу XVI установлены цилиндрический кулачок Р, осуществляющий подачу продольного суппорта 10, и барабаны 11, 12 и 13, дающие команды на включение однооборотной муфты 14 для поворота барабана командоапарата 2, муфты 15 для подачи и зажима прутка и муфты 16 для поворота револьверной головки. Перед подачей прутка кулачок 7 7 (вал XVIII) с помощью зубчатого сектора Z= 125 и колеса Z= 20 поворачивает упор и устанавливает его напротив переднего торца шпинделя. После подачи прутка упор отходит в исходное положение.

Качающийся упор применяют в том случае, когда все позиции в револьверной головке заняты режущим инструментом. Качающийся упор имеет меньшую жесткость, чем упор, установленный в револьверной головке. Поэтому при его применении для обработки точных деталей подрезают торец заготовки. Справа на валу XVI установлены дисковые кулачки 18 и 19 для подачи вертикальных суппортов 22 и 23 и кулачки 20, 21 для подачи поперечных суппортов 24 и 25.

На распределительном валу ЛТК расположены дисковый кулачок 26 для подачи револьверного суппорта, барабан 27, управляющий приемником готовых деталей 28, барабан 29, переключающий с помощью муфты 30 распределительные валы медленного вращения на быстрое, и наоборот. Медленное вращение распределительных валов осуществляется от вала ИИ/через передачу (22/64) х (64/53) и сменные зубчатые колеса (a/b) х (c/d) х (e/f), муфта 30 включена вправо.

Вращение быстросверлильного приспособления осуществляется от самостоятельного электродвигателя МЗ. Вращение через конические зубчатые колеса (24/18) х (17/17) передается на шпиндель 31 быстросверлильного приспособления, установленный в одной из позиций револьверной головки. Этот шпиндель, вращаясь в направлении, обратном вращению заготовки, позволяет получить высокие скорости резания при сверлении отверстий малого диаметра.

Винтовой конвейер удаления стружки 33 получает вращение от вспомогательного вала VIIчерез цепную передачу (18/12) и червячную пару (2/36) (муфту 32 включают вручную).

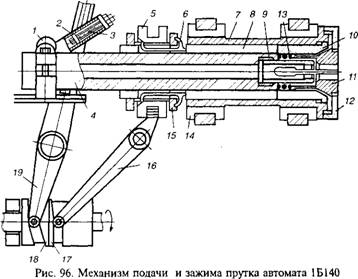

Револьверная головка в процессе работы получает следующие движения: продольное перемещение справа налево — быстрый подвод и рабочая подача, быстрый отвод в исходное положение и переключение с одной позиции на другую. Продольное перемещение револьверной головки осуществляется от кулачка 7.9 (рис. 95), профиль которого соответствует технологическому процессу изготовления детали. Выступы кулачка, поднимая ролик рычага с зубчатым сектором 20, через рейку 18, связанную тягой 27 и шатуном 22 с кривошипным валом 23,

|

25 23 22 21 20 Рис. 95. Схема суппорта револьверной головки |

Сообщают движение револьверной головке 7. Револьверная головка находится под постоянным действием пружины 77, стремящейся сдвинуть ее вправо. Когда ролик, скатываясь с выступа, попадает во впадину кулачка 19, пружина отводит револьверную головку вправо на расстояние, соответствующее глубине этой впадины.

Револьверная головка поворачивается от вспомогательного вала через зубчатые колеса 75 (Z= 84) и (Z= 42), вал 14, конические колеса 12 и 9 с передаточным отношением (25/50), кривошипный вал 23 с диском 8 (на диске имеется палец 77 с роликом 13 и мальтийский крест 7 с шестью радиальными пазами «а»). Крест установлен на конце оси револьверной головки 7. При вращении кривошипного вала 23 ролик 10 входит в очередной паз мальтийского креста и поворачивает его на 1/6 часть оборота вместе с револьверной головкой.

В рабочем положении револьверную головку удерживает фиксатор 2. Механизм фиксации состоит из пружины 3, кулачка 25 и рычага 4 с роликом 14. Когда кулачок 25, связанный с кривошипным валом 23, нажимает на ролик 24, рычаг 4 поворачивается на оси 6 и, преодолевая сопротивление пружины 3, вытягивает фиксатор 2 из гнезда револьверной головки 7. После поворота револьверной головки в новую позицию профиль кулачка 25 позволяет фиксатору 2 под действием пружины 3 войти в очередное гнездо револьверной головки и зафиксировать ее в новом положении. Рукоятка 5 служит для ручного отвода фиксатора. 158

|

|

Чтобы при повороте револьверной головки в другую позицию не повредить режущие инструменты и обрабатываемую заготовку, перед каждым ее поворотом револьверный суппорт быстро отводят назад. Это осуществляется следующим образом. При вращении кривошипного вала 23, еще до того как ролик 10 дойдет до радиального паза «а» мальтийского креста 7 и начнется поворот револьверной головки, под действием кривошипа «К» и шатуна 22 револьверная головка быстро отойдет назад. По окончании поворота револьверной головки револьверный суппорт под действием кривошипа «К» займет первоначальное положение, при котором весь кривошипный механизм представляет собой одну жесткую систему (как показано на рисунке). Положение револьверного суппорта относительно торца шпинделя можно менять путем изменения положения тяги 21 в рейке 18 за счет ввертывания или вывертывания резьбовой втулки 16, которая связана с тягой 21.

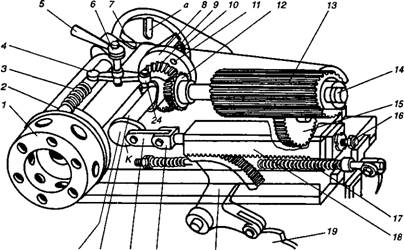

Механизм подачи и зажима прутка шпиндельного узла 7 (рис. 96) состоит из подающей штанги 9, ввернутой в подающую трубу 4, и зажимной цанги 77, ход которой вправо ограничен гайкой 12. Подающая цанга закреплена в сжатом состоянии, а зажимная — в разжатом. В определенный момент, соответствующий циклу работы станка, получают вращение кулачки барабанного типа 77 и 18, управляющие зажимной и подающей цангами. Это происходит после отрезки обработанной детали. Вращение кулачков 77 и 18 осуществляется от вспомогательного вала через передачу (36/72) х (72/72) (см. рис. 94).

Первоначально от кулачка 18 (рис. 96) через рычаг 19 на расчетную величину подачи прутка перемещаются влево подающие труба 4и цанга 9. При этом лепестки цанги скользят по зажатому прутку. Затем от кулачка 17 движение через рычаг 16 передается втулке 5. Во время подачи прутка необходимо, чтобы цанга 11 была в разжатом состоянии, поэтому втулке 5 сообщается перемещение вправо. Втулка 5 освобождает левые (длинные) концы рычажков 6, и труба 8 и втулка 10 под действием пружины 13 быстро отходят влево. Зажимная цанга разжимается и освобождает пруток. После этого подающая цанга получает движение вправо и за счет сил трения перемещает пруток до упора, установленного в револьверной головке. Затем от рычага 16 втулка перемещается влево, нажимает на левые концы рычажков 6, а они, опираясь на шайбу 75, смещают вправо трубу 8 и втулку 10, которая своим внутренним конусом сжимает зажимную цангу 77. Длину хода подающей цанги регулируют изменением положения камня 2, который можно перемещать винтом 3 по пазу рычага 19. Кронштейны 1 к 14 удерживают подающую трубу 4.

Наладка автомата 1Б140 включает разработку технологического процесса обработки и карты наладки, выбор нормальной и изготовление специальной оснастки, кинематическую наладку и монтаж оснастки на станке. При разработке технологического процесса обработки необходимо соблюдать следующие рекомендации: а) стремиться вести обработку одновременно несколькими инструментами; б) обеспечить по возможности совместную работу инструментов револьверной головки и поперечных суппортов; в) при точении фасонными резцами фаски на переходных кромках заменять дугами окружностей радиусами 7?= 0,2—0,3 мм; г) перед сверлением отверстий диаметром менее 10 мм необходимо производить центрирование сверлом с вылетом / < 2d д) сверление глубоких отверстий следует разбивать на несколько переходов; е) наиболее точные размеры по длине детали следует получать инструментами, закрепленными в поперечном суппорте; ж) если в револьверной головке занято всего 2—3 гнезда, необходимо переключать ее через одну позицию или изготовить две детали за один цикл.

Наиболее сложный профиль имеет дисковый кулачок револьверной головки. Его профиль вычерчивают на основе данных операционной карты и размеров кулачка. Профиль участков кулачка для переключения револьверной головки состоит из трех различных кривых, последовательно обеспечивающих отвод револьверной головки, ее поворот и последующий подвод. Кривые подвода и отвода головки вычерчивают по специальному шаблону, чертеж которого прикладывают к паспорту станка.

Участки кулачков, сообщающие подачу инструменту, вычерчивают по архимедовой спирали или по дуге, близкой к ней, для равномерного подъема ролика. 160

|

Параллельного действия |

|

|

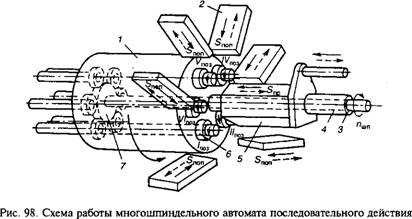

По принципу работы многошпиндельные автоматы с горизонтальным расположением шпинделей делят на автоматы параллельного и последовательного действия. При обработке деталей на автоматах параллельного действия на каждом шпинделе выполняются одновременно все переходы, предусмотренные технологическим процессом. В конце цикла работы станка получается столько готовых деталей, сколько шпинделей находится в работе (рис. 97).

Схема работы многошпиндельного автомата последовательного действия показана на рис. 98. Шесть шпинделей 6 расположены по окружности в едином шпиндельном блоке 7. Вокруг этого блока расположено шесть поперечных суппортов 2, а на центральной гильзе 4 перемещается общий для всех шпинделей продольный суппорт 5. Поперечные суппорты получают подачу от индивидуальных кулачков, а продольный суппорт — от одного общего кулачка. При необходимости на продольном суппорте можно устанавливать скользящие державці ки с режущим инструментом, получающие другую подачу от индивидуальных кулачков. Здесь же можно установить инструментальные шпиндели с независимым приводом вращения. Шпиндели автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7 и поэтому имеют одинаковую частоту вращения.

У некоторых автоматов могут быть предусмотрены две загрузочные позиции. В этом случае заготовка проходит лишь половину имеющихся позиций и за это время полностью обрабатывается. В этом случае за один оборот шпиндельного блока одновременно завершается обработка двух заготовок. Такой принцип работы называется параллельно-последовательным.

Токарный шестиппгандельный автомат 1Б2656К. Предназначен для обработки деталей из прутков. На станке можно производить черновое, чистовое и фасонное обтачивание, подрезку торцов, сверление, растачивание, зенкерование, развертывание, нарезание внутренних и наружных резьб, накатывание резьб.

Техническая характеристика автомата. Число шпинделей 6, наибольший диаметр прутка 65 мм, наибольшая длина обработки 190 мм, частота вращения шпинделей: в обычном исполнении 73—1065 мин"1, в быстроходном исполнении 73—1590 мин'1; число суппортов: продольных 1, поперечных 6; наибольший ход суппорта при нормальных кулачках: продольного — 200 мм; поперечных: верхних и нижних — 80 мм, средних — 70 мм; габаритные размеры станка 6265 х 1830 х 2170 мм.

Автомат состоит из следующих основных частей. На станине А (рис. 99) установлен корпус шпиндельного блока В. Прутковый материал поддерживается трубами со стойкой Б. С правой стороны станины расположена коробка передач Ж, в которой установлен привод главного движения, привод подач распределительного вала привод инструментальных шпинделей. В станке имеется продольный суппорт Е и шесть поперечных суппортов с независимой подачей.

Автомат работает по следующему циклу. Прутковый материал закладывают в направляющие трубы и закрепляют в цанговых патронах шпинделей. Каждый шпиндель получает вращательное движение. Заготовка обрабатывается последовательно в шести позициях шпиндельного блока. Автомат имеет шесть поперечных суппортов, в пазах которых установлены резцедержатели с отрезными и фасонными резцами. Кроме того, имеется один, общий для всех позиций продольный суппорт, на каждой из шести граней которого устанавливаются державки с инструментами, которые в позициях III—VI могут иметь независимую от продольного суппорта подачу.

Инструментальные шпиндели используют для нарезания резьбы и быстрого сверления. Они получают вращение от коробки передач через длинные шлицевые валы. Все суппорты перемещаются от постоянных кулачков, установленных на распределительном валу. Шпиндельный 162

|

|

|

N=2,2 кВт |

|

Поз. 6 |

|

Хворої |

|

Рис. 99. Кинематическая схема шестишпиндельного автомата 1Б2656К |

Блок периодически поворачивается на 60° для изменения позиции. Последний этап — отрезка детали, после чего пруток подается до упора.

Движение в станке. Основные шпиндели автомата приводятся во вращение электродвигателем Ml (мощность 30 кВт; п = 1460 мин"1) через клиноременную передачу D= 190/308, цилиндрическую пару (35/56), сменные зубчатые колеса (a/b) х (c/d) и центральный вал IV. На центральном валу /^закреплено зубчатое колесо Z= 48, от которого вращение передается колесам Z= 43, установленным на концах шести шпинделей.

Уравнение кинематической цепи от электродвигателя к шпинделям пшп = 1460 х (190/308) х 0,985 х (35/56) х (a/b) х (c/b) х (48/43) об/мин, откуда (іa/b) х (c/b) » пшп/620.

Прилагаемый к станку набор сменных зубчатых колес позволяет получить 29 частот вращения шпинделя в пределах 73—1590 мин"1.

Инструментальный быстросверлильный шпиндель XXIX получает вращение от центрального вала IV через зубчатое колесо Z= 48, промежуточное колесо Z= 29 и сменное зубчатое колесо т. Паразитное колесо Z= 29 с подвижной осью обеспечивает зацепление колес Zd = = 48 и т. К станку прилагают зубчатые колеса с числами зубьев 29, 36, 43, 53, 55, 73. Частоту вращения шпинделя находят из уравнения кинематической цепи, составленному от основных шпинделей к быс - тросверлильному шпинделю: пс = лшп(43/48) х (48/29) х (29/т), откуда пс = 43лшп(1/т).

Так как основной и вспомогательный шпиндели вращаются в разные стороны, относительная частота вращения есть сумма их частот вращения: п = пс + пшп = лшп[43(1/т) + I]. Тогда скорость резания при сверлении V= ndcn/l000 = ndc[43(l/m) + 1]/1000, где ^ — диаметр сверла.

Вал XX шпинделя резьбонарезного устройства получает вращение от вала IV. Для нарезания правой резьбы (или свинчивания при левой) движение от центрального вала /^передается через сменные зубчатые колеса i/r, вал XVI, а от него при включенной электромагнитной муфте М через зубчатые колеса (43/71) х (64/50) получает вращение приводная втулка инструментального шпинделя. Уравнение кинематической цепи (от основных шпинделей) для инструментального шпинделя: п = =яШп(43/48) х (i/r) х (43/71) х (64/50) или п = пшпКи где Кх = (43/48) х x(i/r) х (43/71) х (64/50).

При свинчивании инструмента (или нарезании левой резьбы) электромагнитная муфта М включается, и выключается муфта М2. Тогда вращение от центрального вала IVна приводную втулку инструментального шпинделя подается через сменные зубчатые колеса (i/r) х (k/i) и далее через передачу. Тогда п = лшп(43/48) х (i/r) х (к/і) х 54/40)х х (43/71) х (64/50) или п = пшпК2.

Инструмент и заготовка вращаются в одну сторону, а навинчивание или свинчивание происходит вследствие изменения частоты вращения 164

Инструментального шпинделя. При нарезании правой резьбы п < пшп

< 1), а при свинчивании инструмента п > пшп (Ки >1). Такой метод обгона применяют при использовании цельных инструментов (метчиков, плашек). При нарезании резьб самооткрывающимися головками привод резьбонарезного шпинделя аналогичен сверлильному, а подача производится специальным резьбовым кулачком.

Подача всех рабочих органов станка осуществляется кулачками, установленными на распределительном валу. Во время рабочих движений станка распределительный вал вращается медленно, а при вспомогательных — быстро, с постоянной угловой скоростью. Распределительный вал состоит из двух валов ХХІм XI, соединенных шлицевой втулкой. На валу XXI расположены барабаны с кулачками зажима и подачи прутка, диск с кулачками фиксации, устройство поворота шпиндельного блока. На валу XI расположены барабаны подачи продольного суппорта, барабаны устройств с независимой подачей, диск с кулачками для привода верхних поперечных суппортов, зубчатое колесо привода командоаппарата. Дополнительные распределительные валы XXXI и XXXII имеют диски с кулачками, управляющими движением нижних и поперечных суппортов; с валом XXI эти валы связаны конической передачей (30/30).

Рабочее вращение распределительного вала происходит от основных шпинделей через центральный вал IV, червячную пару 3/24, сменные зубчатые колеса (e/J) х (g/h), передачу 41/49 при включенной электромагнитной муфте М4. Частота вращения распределительного вала на холостом ходу: /wp. b = 1460 х (190/308) х 0,985 х (22/31) х х(35/56) х (1/40) = 10 мин"1. Время вспомогательного хода равно 3,5 с.

Вращение в наладочном режиме распределительный вал получает от электродвигателя А/2 через зубчатые колеса (16/46), (46/80), вал IX, передачи (35/35), (1/40). При этом муфты — должны быть выключены, а муфта М6 — включена. При выключении наладочного привода муфта Мь включается и тормозит распределительный вал. Частота вращения распределительного вала при наладочном режиме W»= 950 х (16/46) х (46/80) х (35/56) х (1/40) « 3 мин1.

Поворот шпиндельного блока осуществляется с помощью пятипа - зового мальтийского механизма и зубчатых передач 70/56 и 90/135. За один оборот распределительного вала шпиндельный блок повернется на 1/6 оборота. Следовательно, 1Нал. Р.в х 1/5 х (70/56) х (90/136) = 1/6 оборота шпиндельного блока.

При двойной индексации 7об. р.в х (1/5) х (90/36) х (90/135) = 1/3 оборота шпиндельного блока. Одновременно со шпиндельным блоком через передачу (135/20) х (20/135) получает вращение блок, поддерживающий трубы. Перед поворотом шпиндельный блок расфиксируется и поднимется над опорами по команде от кулачка, находящегося на распределительном валу.

Схема подъема шпиндельного блока показана на рис. 100. При эксплуатации станка необходимо следить, поднимается ли блок перед

поворотом. Если нет, то необходимо отрегулировать разрезную гайку 1 на тяге 2, соединяющей верхний 3 и нижний 4 рычаги механизма подъема.

Поперечные суппорты приводятся в движение рычажной системой от дисковых кулачков, находящихся на распределительном валу. Величина рабочего хода поперечного суппорта устанавливается при помощи рычажной системы.

Привод винтового конвейера для уборки стружки осуществляется от электродвигателя МЗ (рис. 99) (N= 1,1 кВт; п = 1030 мин"1) через редуктор 1/100. Устройство для смазывания узлов станка получает вра - Рис. юо. Схема подъема шпиндельного щение от цепной передачи 28/13.

Блока При работе на токарных автома

Тах и полуавтоматах необходимо соблюдать основные правила техники безопасности, а именно:

1. Проверить состояние станка: убедиться в надежности крепления стационарных ограждений, в исправности электропроводки, заземляющих проводов, рукояток и маховиков управления станком.

2. На холостом ходу проверить исправность кнопок «Пуск» и «Стоп», действие и фиксацию рычагов и ручек включения режимов работы станка, системы принудительного смазывания, а также системы охлаждения.

3. Перед каждым включением станка убедиться, что его пуск ни для кого не опасен; постоянно следить за надежностью крепления станочного приспособления, обрабатываемой заготовки, а также режущего инструмента.

4. При появлении запаха горящей электроизоляции или ощущения действий электрического тока при соприкосновении с металлическими частями станка немедленно остановить станок и вызвать мастера.

5. О всех неполадках в работе станка, если они имели место на протяжении смены, сообщить сменщику или мастеру.