Технологическое оборудование машиностроительных производств

ТИПЫ СИСТЕМ ПРОГРАММНОГО УПРАВЛЕНИЯ СТАНКАМИ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Все системы управления технологическим оборудованием в зависимости от способа задания размерной информации подразделяются на нечисловые и числовые. К нечисловым относятся аналоговые системы управления (рис. 62), преобразующие исходную информацию, заложенную в процессе подготовки производства в программоноситель. В качестве последнего используют копир (шаблон), упоры, расположенные определенным образом на станке, кулачки и распределительные валы. Исходная информация представлена в виде модели (аналога) программы перемещений, а исполнительные органы станка воспроизводят по этой модели заданную программу обработки. В аналоговых системах управления цикл работы станка устанавливают, как правило, в процессе разработки самой системы управления или программоносителя. При этом режимы резания для данного станка являются неизменными; рабочий-оператор непосредственно не управ-

Ляет станком, а лишь следит за его работой (если станок-автомат) и осуществляет загрузку заготовок, выгрузку деталей (если станок-полуавтомат). Аналоговые системы управления бывают следующих типов: замкнутые, незамкнутые, копировальные со следящим приводом.

Системы управления замкнутого типа' осуществляют активный контроль исполнительного органа (ИО) станка по пути (путевые), времени (временные), скорости, мощности, давлению и другим параметрам.

В путевых системах управления (рис. 63, а) ход исполнительного органа 1 ограничивается конечными переключателями КВВ (ограничивает ход вперед ) и КВН (ограничивает ход назад). Движение подачи исполнительному органу сообщается следующим образом: двигатель 5— муфта 4 — винт J— гайка 2. С конечными переключателями вза

имодействуют упоры 6, расположенные на ИО. Ход ИО L = = 1 — 1, где А — расстояние между конечными переключателями; /—расстояние между упорами 6.

Во временных системах (рис. 63, б) ИО 1 управляется с помощью командоаппарата, имеющего независимый привод и включающего в себя барабан с определенным числом Дорожек, служащих для установки кулачков. Последний контактирует с блоком переключателей. Каждым ходом цикла управляют переключатели КВН (дают команду начала цикла) и KB К (дают команду конца цикла). Во временных системах управления программируется не путь, а время между началом и концом хода, один оборот командоаппарата соответствует продолжительности цикла, ход исполнительного органа L = а • КР 7/360, где Т— время одного оборота командоаппарата; а — угол установки кулачка, Уср — средняя скорость ИО.

Система ЦПУ (рис. 63, в) представляет собой комбинацию путевой и временной системы управления: ход исполнительного органа станка задается конечными переключателями ( как в путевых системах управления), а команды — командоаппаратом (как во временных системах управления). Командоаппарат имеет привод дискретного (прерывного действия). В качестве командоаппарата часто используют шаговый искатель.

К системам управления незамкнутого типа относятся системы с приводом (от кулачка, копира, храпового механизма и др.), обеспечивающим дозированное перемещение ИО станка, а также копировальные системы прямого действия (т. е. без усилителя мощности).

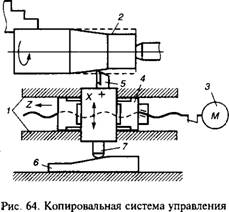

Копировальная система прямого действия управляет двумя ИО — продольными 1 и поперечными 5 салазками, перемещающимися по координатным осям X и Z от общего привода (рис. 64). Ведущим является движение по оси X, получаемое от привода 3. Движение по оси ^называют следящим, так как оно вызывается перемещением щупа 7по копиру 6 это движение получают поперечные салазки 4, несущий резец 5, который обрабатывает заготовку 2. На практике данную систему управления используют редко из-за значительных сил на щупе, приводящих к деформации щупа и копира и к их износу.

|

Прямого действия |

Достаточно широко в станках применяют копировальные системы

управления со следящим приводом (гидравлическим, электрическим, электрогидравлическим), имеющим обратную связь (механическую или электрическую).

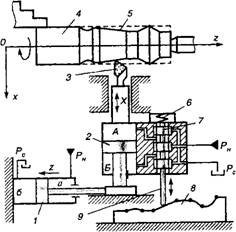

Копировальная система управления с гидравлическим следящим приводом, имеющим механическую обратную связь (рис. 65), используется на токарном станке для изготовления из заготовки 5 фасонной детали 4 по копиру 8. При работе системы от гидронасоса подают масло в полость «а» гидроцилиндра 7 продольного перемещения суппорта по оси Z, а полость «б» соединена со сливным трубопроводом, что вызывает движение поршня со штоком. Последний жестко соединен со штоком следящего гидропривода 2, движущимся по продольной направляющей станка. Дросселирующий гидрораспределитель 6 соединен с напорным рн и сливным трубопроводом рс. Продольное движение от штока гидроцилиндра 7 передается (через шток и поршень гидропривода 2) на гидрораспределитель 7 с щупом 9, так как они расположены в одном корпусе следящего гидропривода. Продольное движение (по оси Z) щупа 9 по к копиру ^вызывает перемещение гидрораспределителя 7относительно корпуса, в котором он размещен. Чтобы исключить отрыв щупа 9 от рабочей поверхности копира, гидроцилиндр оснащен пружиной 6.

При перемещении гидрораспределителя относительно корпуса следящего гидропривода 2 открываются дросселирующие щели, образованные корпусом и гидрораспределителем, и полости А и Б гидроцилиндра соединяются соответственно с напорным и сливным трубопроводами. Перепад давления на поршень следящего гидропривода 2 вызывает перемещение корпуса привода за дросселирующим гидрораспределителем 7, т. е. происходит слежение за перемещением щупа по копиру. Перемещение корпуса гидропривода 2 передается резцу J, жестко связанному с корпусом. Таким образом резец получает поперечное перемещение (по оси Z) от гидроцилиндра 7, а продольное перемещение (по оси X) в результате отслеживания (корпусом гидропривода 2) движения щупа 9 по копиру 8. Структурная схема следящего гидропривода дана на рис. 66.

|

Рис. 65. Копировальная система управления с гидравлическим следящим приводом и механической обратной связью |

Копировальные системы широко применяют для управления об

работкой заготовки по одной, двум и трем координатам. Возможность быстрой смены программоносителя (копира) позволяет использовать эти системы в условиях серийного производства. К недостаткам таких систем относятся: высокая стоимость изготовления программоносителя ; невозможность автоматизировать работу нескольких инструментов; отсутствие

Автоматического регулирования процессом обработки.

Аналоговые системы управления позволяют повысить производительность механической обработки, но не обладают достаточной гибкостью, что обусловливает высокую стоимость переналадки оборудования, поэтому их целесообразно применять в условиях среднесерийного, крупносерийного и массового производства.