Технологическое оборудование машиностроительных производств

СТАНКИ ТОКАРНОЙ ГРУППЫ

Токарные станки предназначены для обработки резцами наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей тел вращения, для нарезания резьб резцами, метчиками, плашками и другими инструментами; для сверления, зенкерования и развертывания отверстий, для накатывания и т. д. Эти станки являются самыми распространенными из металлообрабатывающих станков. Среди них преобладают универсальные токарно-винторезные станки, применяемые в единичном и серийном производстве. Из универсальных станков выделяют только токарные станки (без ходового винта). На них выполняют все перечисленные виды работ, кроме нарезания резьбы резцами. Выпускают также специализированные станки, например, для обработки коленчатых валов, труб и других деталей для автомобилей, тракторов, в условиях массового производства.

Токарные станки характеризуются двумя параметрами: наибольшим диаметром обрабатываемой заготовки над направляющими станины (100...5000 мм) и наибольшей длиной заготовки (125...24 000 мм).

К группе токарных станков относятся также токарно-револьверные и токарно-карусельные станки. Токарно-револьверные станки предназначены для изготовления мелких деталей из прутка, а также для обработки в патроне; они позволяют обрабатывать заготовку одновре - 132

Менно несколькими режущими инструментами. Токарно-карусельные станки позволяют обтачивать заготовки крупных деталей, у которых радиальные размеры больше размеров вдоль оси. К отдельным типам токарных станков относятся одно - и многошпиндельные токарные автоматы и полуавтоматы.

Во всех токарных станках главным движением является вращение заготовки. Движением подачи является прямолинейное перемещение режущего инструмента вдоль или поперек оси обрабатываемой заготовки.

Токарно-винторезные станки. Имеют практически однотипную компоновку, примером может служить станок 16К20 (рис. 83). Основ-

|

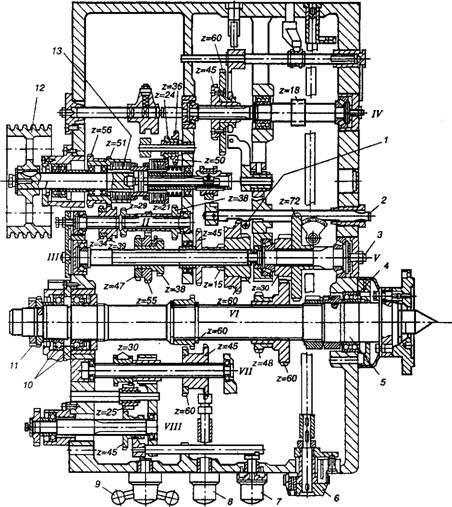

Рис. 84. Развертка коробки скоростей станка 16К20 |

Ными его узлами являются: станина; передняя шпиндельная бабка, в которой размещена коробка скоростей; коробка подач; суппорт с резцедержателем и фартуком; задняя бабка. Станина служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка. Передняя шпиндельная бабка закреплена на левом конце станины. В ней находится коробка

|

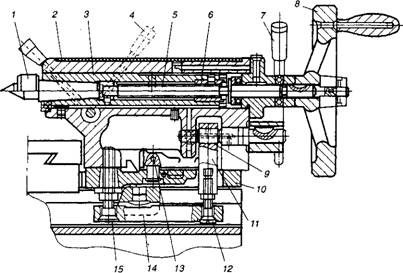

Рис. 85. Задняя бабка станка 16К20 |

Скоростей станка, основной частью которой является шпиндель. Развертка коробки скоростей станка 16К20 показана на рис. 84. Движение передается от шкива 12 клиноременной передачи. Взаимодействие зубчатых колес объяснено при описании кинематической схемы. Шпиндель 5 и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник 4, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики. В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника 10, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой 77, стягивающей внутренние кольца. Валы II...V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и /К— длинные, у них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами. Ступица колеса Z= 60 на валу ///является диском ленточного тормоза; тяга 2 механизма управления, устанавливая муфту

135

В нейтральное положение, включает тормоз (нажимом на ролик Г). Маховиками и рукоятками 6... 9 переключают блоки колес.

В некоторых станках коробка скоростей размещена в тумбе станины. В этом случае она связана со шпинделем ременной передачей. Такие станки называют станками с разделенным приводом. Задняя бабка предназначена для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления режущего инструмента при обработке отверстий (сверл, зенкеров, разверток) и нарезания резьбы (метчиков, плашек).

Задняя бабка станка 16К20 (рис. 85) имеет плиту и может перемещаться по направляющим станины. В отверстии корпуса 2 задней бабки имеется выдвижная пиноль 3, которая перемещается с помощью маховика 8 и винтовой пары 5—6. Рукояткой 4 фиксируют определенный вылет пиноли, а вместе с ней и заднего центра 1. Корпус 2 бабки с помощью винтовой пары 13 может смещаться в поперечном направлении относительно плиты 10. Рукояткой 7 с помощью эксцентрика 9, тяги /7 и башмака 14 заднюю бабку можно закрепить на станине станка. Винтами 12 и 15 регулируется сила ее закрепления. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др.). Задняя бабка имеет пневматическое устройство, которое служит для создания воздушной подушки, облегчающей перемещение задней бабки по станине и снижающей изнашивание направляющих станины.

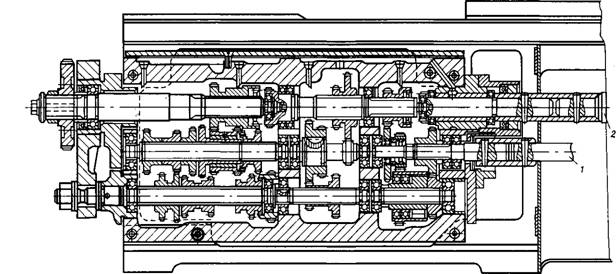

Коробка подач (рис. 86) служит для передачи вращения от шпинделя или от отдельного привода ходовому валу 1 или ходовому винту 2, а также для изменения их частоты вращения для получения необходимых подач или определенного шага при нарезании резьбы резцом. Это достигается изменением передаточного отношения коробки подач. Коробка подач связана со шпинделем станка гитарой со сменными зубчатыми колесами.

Фартук предназначен для преобразования вращательного движения ходового вала или ходового винта в поступательное движение суппорта, а также для периодического включения либо автоматической подачи, либо маточной гайки для нарезания резьбы резцом.

Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи. Суппорт состоит из каретки (нижних салазок), которая перемещается по направляющим станины; поперечных салазок, перемещающихся по направляющим каретки; поворотной части с направляющими, по которой перемещается резцовая каретка. Поворотную часть суппорта можно устанавливать под углом к линии центров станка. У суппорта имеется задний резцедержатель, который устанавливается на поперечных салазках и используется для прореза - ния канавок.

Резцедержатель станка можно фиксировать и надежно закреплять

|

Рис. 86. Развертка коробки подач станка 16К20 |

На резцовой каретке. Он предназначен для крепления инструмента и различных резцовых державок.

Станок 16К20 имеет держатель для крепления центрового инструмента, служащего для обработки отверстий, оси которых совпадают с осью шпинделя. Этот инструмент применяют при обработке отверстий с ручной и механической подачей каретки суппорта.

Токарно-винторезный станок 16К20. Предназначен для выполнения различных токарных работ: нарезания левой и правой метрической, дюймовой, одно - и многозаходных резьб с нормальным и увеличенным шагом, нарезания торцовой резьбы и т. д.

Станок 16К20 — базовая модель, изготавливаемая с расстоянием между центрами 710, 1000, 1400, 2000 мм. На ее основе выпускают несколько модификаций:

Станок 16К20Г с выемкой в станине, 16К25 облегченного типа для обработки заготовок диаметром 500 мм над направляющими станины, 16К20П повышенного класса точности, 16К20ФЗ с программным управлением и различные специализированные станки, предназначенные для обработки конкретной детали по чертежам заказчиков.

Станок 16К20 имеет широкие технологические возможности, на нем можно обрабатывать заготовки как из незакаленной, так и закаленной стали. В качестве шпиндельных опор применены подшипники особо высокой точности. Поэтому станок имеет повышенную жесткость конструкции. Это позволяет вести обработку с большими силами резания, полностью используя мощность привода.

Для увеличения надежности и долговечности станка применена централизованная система обильного смазывания шпиндельной бабки, коробки подач, направляющих станины и суппортной группы.

Задняя бабка установлена на аэростатической опоре, что значительно снижает усилие при ее перемещении и изнашивании направляющих станины. Верхние и нижние направляющие станины закалены: они так же, как "и ходовой винт и валик, надежно защищены от попадания мелкой стружки и пыли.

Применение перечисленных выше конструктивных и технологических усовершенствований, а также использование для изготовления основных деталей материала с повышенной износостойкостью привело к увеличению расчетного срока службы станка 16К20 до первого капитального ремонта до 10 лет.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки над станиной 400 мм, над суппортом 200 мм; наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя 50 мм; число скоростей шпинделя 22; пределы частот вращения шпинделя 12,2—1600 мин"1; предельная подача: продольная 0,05—2,8 мм/об, поперечная 0,025—1,4 мм/об; шаг нарезаемой резьбы; метрической 0,5—112 мм, дюймовой, ниток на 1"—56—0,5; мощность 138 электродвигателя 10 кВт; частота вращения вала электродвигателя 1460 мин"1.

Виды движения. Главное движение — вращение шпинделя с заготовкой; движение подач — перемещение каретки в продольном и салазок в поперечном направлениях; вспомогательные движения: быстрые перемещения каретки в продольном и салазок в поперечном направлениях от отдельного привода и др.

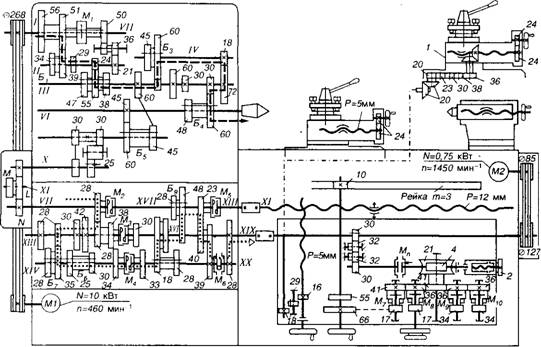

Кинематическая схема станка приведена на рис. 87. Привод главного движения, т. е. вращение шпинделю передается от электродвигателя (N= 10 кВт, п= 1460 мин"1) через клиноременную передачу 148/268 и коробку скоростей. Муфта Мх служит для включения, выключения и изменения направления вращения шпинделя.

Движение от электродвигателя на шпиндель может передаваться по двум кинематическим цепям:

А) по короткой цепи (без перебора), что дает 12 высших ступеней частот вращения шпинделя:

Пшп= 1460 х (148/268) х 0,985 х (51/39) или (56/34) х (21/55) или (38/38), или (29/47)(30/60) или (60/48);

Б) по длинной цепи с перебором, что дает еще 12 частот вращения: пшп = 1460 X (148/268 х 0,985 х (51/39) или (56/34) х (21/55) или (29/47), или (38/38) х (15/60) или (45/45) х (18/72) х (30/60).

Таким образом, шпиндель станка получает всего 24 значения частот вращения. Практически, шпиндель имеет только 22 частоты вращения, так как значения пшп = 500 мин'1 и пшп = 630 мин"1 повторяются дважды.

Станок должен быть налажен на заранее подобранную по режимам резания частоту вращения. Максимальная частота вращения шпинделя (при работе без перебора) птах = 1460 х 0,985 х (148/268) х (56/34) х (38/38) х (60/48) = 1600 мин"1; минимальная (при работе с перебором)

Ліпіп = 1460 х 0,985 х (148/258) х (51/39) х (21/55) х (15/60) х (18/72)х х (30/60) = 12,5 мин1.

Привод подач состоит из звена увеличения шага, механизма реверса гитары сменных колес, коробки подач и механизма передач фартука. Движение подачи осуществляется или непосредственно от шпинделя через пару зубчатых колес (60/60), как показано на схеме (нормальное соединение), или через звено увеличения шага, которое расположено в коробке скоростей и имеет три передаточных отношения:

/, = (60/30) х (45/45) = 2; /2 = (60/30) х (72/18) х (45/45) х (45/45) = 8; /з = (60/30) х (72/18) х (60/15) х (45/45) = 32.

Для изменения направления вращения ходового винта служит реверсивный механизм. Правое вращение винта производится через пару зубчатых колес 30/45, левое — через передачу (30/25) х (25/45). Дальше вращение передается сменным зубчатым колесам гитары: передачу (К/L)(L/N) = (40/86) х (86/64) применяют при нарезании метрических и дюймовых резьб и для подачи по ходовому валу.

Коробка подач имеет две основные кинематические цепи. Одна

|

Рис. 87. Кинематическая схема станка 16K20: / — верхние салазки суппорта с механической подачей, 2 — гайка регулирования усилия подачи |

Цепь служит для нарезания дюймовых резьб (16 вариантов) (28/28) х х(38/34) х (25/30) или (30/42), или (28/28) х (30/33) х (18/45) или (28/35)х х (15/48) или (35/28).

Другая цепь предназначена для нарезания метрических резьб (16 вариантов): (28/28) х (30/25) или (42/30), или (28/35), или (28/28) х х( 18/45) или (28/35) х (18/48) или (35/28).

В первом случае ходовой ринт получает движение, когда муфты М2, Л/3, Л/4, выключены, а муфта М$ включена. Во втором случае муфта М2 выключена, а муфты Мъ — М5 включены. Вторую кинематическую цепь используют также для получения продольной или поперечной подачи, при этом вращение с вала XVIII на ходовой вал передается через зубчатые колеса (23/40) х (24/30) х (28/35). Муфта М5 выключена.

При нарезании резьбы повышенной точности движение на ходовой винт передается напрямую, т. е. коробка подач отключена, а муфты М2 и М5 включены. Аналогично нарезают специальные резьбы. В обоих случаях резьбу на требуемый шаг настраивают подбором сменных зубчатых колес гитары.

Коробка подач станка состоит из основной и множительной передач. Первая дает возможность получать основной ряд стандартных резьб. Множительная передача предназначена для увеличения (в 4 раза) числа нарезаемых на станке стандартных резьб.

Нарезание резьбы. Уравнение кинематических цепей от шпинделя к ходовому винту прй нарезании резьбы составляют из условия, чтобы за один оборот шпинделя суппорт с резцом переместился вдоль оси заготовки на шаг Р нарезаемой резьбы (при однозаходной резьбе).

Для нарезания метрической резьбы со стандартным шагом Р (в этом случае передача к коробке подач осуществляется непосредственно от шпинделя, минуя звено увеличения шага) уравнение кинематической цепи от шпинделя к ходовому винту имеет следующий вид: 1 об. шпинделя х (60/60) х (30/45) х (40/86) х (86/64) х (28/28) х (30/25) или (42/30), или (28/35), или (28/28) х (18/45) или (28/35) х (15/48) или (35/28) х 12 = Р. Для нарезания дюймовой резьбы с шагом Р для дюймовой резьбы Р = 25,4 К, мм, где К— число ниток на 1". Уравнение кинематической цепи имеет вид: 1 об. шпинделя х (60/60) х (30/45) х х(40/86) х (86/64) х (28/28) х (38/34) х (25/30) или (30/42), или (33/28), или (28/28) х (30/30) х (18/45), или (28/35) х (18/48), или (35/28) = Р.

Уравнение кинематической цепи от шпинделя к ходовому винту для нарезания резьбы повышенной точности с шагом Р имеет вид: 1 об. шпинделя х (60/60) х (30/45) х (K/L) x (M/N) х 12 = Д откуда K/Ix M/N= P/S.

Резьбу с большим шагом нарезают используя звено увеличения шага, т. е. передача движения от шпинделя в этом случае осуществляется не через зубчатые колеса 60/60, а через звено увеличения шага в коробке скоростей.

Кинематическая цепь подачи, связывающая шпиндель с ходовым валом, должна обеспечивать за один оборот шпинделя перемещение суппорта на величину подачи S. Следовательно, уравнение кинематического баланса для этой цепи имеет вид: 1 об. шпинделя х /пост. х ^в. х х/'гит х /к. п. х /ф х nmZp = 5 мм/об, где inocг>, /рев., ^ /кп., /ф — передаточное отношение соответственно постоянной передачи, реверсивного механизма, гитары сменных колес, коробки подач и механизма фартука; Z^ — число зубьев реечного колеса; т — модуль реечного колеса.

Общее уравнение кинематической цепи прямых продольных подач при положении блока зубчатых колес Б5; следующее: 1 об. шпинделя х х(60/60) х (30/45) х (40/86) х (86/64) х (28/28) х (30/25), или (42/30), или (28/35) х (8/45), или (28/35) х (15/48), или (35/28) х (23/40) х х(24/39) х (28/35) х (30/32) х (32/32) х (32/30) х (4/21) х (36/41) х (17/66) х х10 х 3= = S мм/об.

Быстрые перемещения суппорта осуществляются от отдельного электродвигателя (N=0,75 кВт, л = 1450 мин"1), расположенного в правой части станины станка.

Наладка токарного станка 16К20 состоит в подготовке его к выполнению заданной технологической операции. При наладке устанавливают приспособления, необходимые для крепления обрабатываемой заготовки и режущего инструмента, перемещают узлы в исходное положение, настраивают станок на определенные параметры движения (траекторию, скорость, направление, путь), регулируют подвод смазоч - но-охлаждающей жидкости и т. д.

При настройке устанавливают рукоятки коробки передач и переключатели в требуемое положение по указателям, сменные колеса и кулачки — в соответствии с расчетами или таблицами.

Для установки заготовок в зависимости от их размера или формы применяют центры, патроны, планшайбы, оправки. В центрах обрабатывают длинные заготовки типа валов или заготовки, насаженные на оправки.

В патронах закрепляют сравнительно короткие и жесткие заготовки. Чаще всего применяют трехкулачковые самоцентрирующие патроны. Несимметричные заготовки закрепляют в четырехкулачковых патронах, где каждый кулачок перемещается независимо от другого. Крупные, несимметричные заготовки закрепляют на планшайбах с помощью болтов-прихватов и других приспособлений. Для обработки заготовок из прутков используют цанговые патроны.

Инструменты закрепляют в резцедержателях суппорта (обычно резцы) или в пиноли задней бабки (сверла, развертки, зенкеры, метчики).

Ниже приводятся наиболее распространенные методы обработки различных деталей на станке.

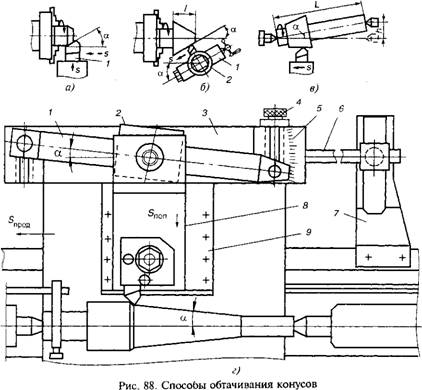

Способы обтачивания конусов. Способы обтачивания конусов бывают различными. Обтачивание широким резцом 1 (рис. 88, а), установленным с помощью шаблона, используют для обработки конусов 142

|

|

Небольшой длины (в частности фаски), так как длина режущей кромки инструмента должна быть несколько больше длины конуса. Резец при этом может перемещаться как в продольном, так и в поперечном направлениях.

Обтачивание перемещением резцовых салазок (рис. 88, б) применяют для обработки точных наружных и внутренних конических поверхностей, длина которых не превышает длины хода салазок. При наладке устанавливают на круглой шкале 2 поворотную плиту суппорта с резцовыми салазками 1 под углом а, равным половине угла конуса. Если конус задан линейными размерами (Dud— больший и меньший диаметры, мм; /— длина, мм), то tga = (D— d)/2.

Обтачивание конусов со смещенным центром задней бабки (рис. 88, в) ведут, сообщая суппорту движение продольной подачи. При наладке задний центр смещают на величину А, чтобы угол а между направлением движения суппорта и линией центров был равен половине угла конуса. Смещение задней бабки зависит от длины конуса L,

143

Причем h — Zsincc. Достоинство способа состоит в возможности обработки длинных заготовок, недостаток — ограниченность угла конуса и невысокая точность обработки из-за перекоса центровых отверстий заготовки относительно центров.

Обтачивание конусов с помощью синусной линейки (рис. 88, г) ведут установив ее корпус 9 на поперечные салазки суппорта сзади и связав неподвижную часть линейки 3 с кронштейном 7 на станине тягой 6. С помощью винта 4 и шкалы 5 при наладке устанавливают угол наклона поворотной линейки 1. Ползушка 2, охватывающая линейку, шарнирно соединена с салазками 8. При продольном перемещении каретки суппорта ползушка 2, скользя по наклонной линейке /, сдвигает салазки 8 на величину, соответствующую конусности. Одновременное продольное и поперечное перемещения резца соответственно с подачами ^прод и создают сложное формообразующее движение вдоль образующей конуса.

Нарезание резьбы резцами. Фасонные резьбовые резцы устанавливают определенным образом относительно оси центров с учетом угла подъема нарезаемой резьбы. Настраивают цепь главного движения, винторезную цепь.

При обработке стандартных резьб одного вида, например метрических, для наладки на другой шаг достаточно переключить рукоятки в соответствии с таблицей на станке или руководством.

При нарезании многозаходной резьбы имеются следующие особенности. Шаг однозаходной резьбы Рд — расстояние между соседними одноименными профилями вдоль оси — совпадает с шагом винтовой линии резьбы. У многозаходной резьбы шаг винтовой линии называют ходом резьбы Р, который равен произведению шага резьбы на число заходов к Ри = кРй. Винторезную цепь настраивают на ход резьбы.

Для перехода от обработки одного витка (захода) к обработке соседнего, т. е. для деления, необходимо при неподвижном изделии переместить резец вдоль оси на шаг резьбы Ра = PJk. Для этого сдвигают резцовые салазки.

Чаще деление осуществляют поворотом изделия при неподвижном резце. Для этого расцепляют винтовую цепь и поворачивают шпиндель на часть оборота, равную 1 /к. Существуют также поводковые делительные патроны, позволяющие повернуть изделие относительно шпинделя.

Лобовые токарные и карусельные станки. Для обработки заготовок большого диаметра в единичном производстве применяют лобовые токарные станки. На них обтачивают наружные цилиндрические и конические поверхности, подрезают торцы, протачивают канавки, растачивают внутренние отверстия и др.

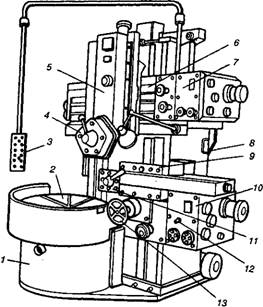

У лобовых станков сравнительно малая длина и большой диаметр (до 4 м) планшайбы. На рис. 89 изображен лобовой станок 1А693.

Техническая характеристика станка. Наибольшее расстояние между

Центрами 3200 мм; наибольшая масса заготовки 15 ООО кг; частота вращения шпинделя 0,8—6,3 мин"1; мощность привода шпинделя 30 кВт; масса 58 ООО кг.

В передней бабке 4, жестко закрепленной на плите 7, размещена коробка скоростей. Основание 2 суппорта с продольными направляющими и заднюю бабку 6 можно переставлять по плите в требуемые положения и закреплять на ней болтами, головки которых входят в паз плиты. Обрабатываемую заготовку закрепляют на планшайбе 5 в кулачках или с помощью прихватов и болтов. Движение подачи осуществляется от отдельного электродвигателя; суппорту 3 можно сообщать продольное и поперечное движения подачи.

Из-за невысокой точности, сложности установки заготовки, а также низкой производительности лобовые станки используют редко. Они вытеснены более совершенными карусельными станками.

Карусельные станки применяют для обработки заготовок тяжелых деталей большого диаметра, но сравнительно небольшой длины. На них можно обрабатывать и растачивать цилиндрические и конические поверхности, подрезать торцы, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать и др. Основными размерами карусельных станков считают наибольший диаметр и высоту обрабатываемой на станке заготовки. При этом каждая последующая по размеру модель станка позволяет обрабатывать заготовку в 1,25 раза большую по диаметру, чем предыдущая, т. е. у карусельных станков принят знаменатель размерного ряда ср = 1,26.

По компоновке карусельные станки подразделяют на одно - и двухстоечные. Двухстоечные станки предназначены для обработки

Деталей свыше 2000 мм. Карусельные станки, на которых обрабатывают заготовки диаметром свыше 6300 мм, выпускают поштучно, и их принято называть уникальными.

Станина одностоечного карусельного станка 1 (рис. 90) жестко скреплена со стойкой Р, имеющей вертикальные направляющие для перемещения по ним Траверсы 6 и бокового суппорта 10 с четырехместным резцедержателем 11. На станине на круговых направляющих расположена планшайба 2 для установки на ней обрабатываемых деталей или приспособлений. Коробка скоростей размещена внутри станины. На горизонтальных траверсах может перемещаться вер-

|

Рис. 90. Одностоечный карусельный станок |

Предназначен для обпа ботки крупных деталей типа корпусов, маховиков и т п Р

Техническая характеристика станка. Диаметр планшайбы 1120 мм размеры обрабатываемых заготовок: диаметр до 1250 мм "ь сотаТо 1000 мм; частота вращения планшайбы 5-250 мин"; подачі суппортов

|

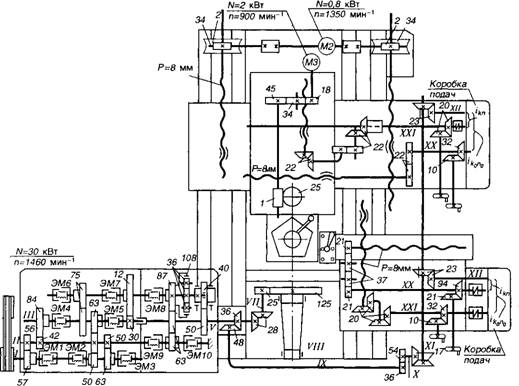

Рис. 91. Кинематическая схема станка 1512 |

Комбинаций электромагнитных муфт, при этом муфта ЭМ8выключена, и передаточное отношение планетарного механизма 1/4 (муфты ЭМ9и ЭМ10включены). При включении 13—18 практических ступеней частот вращения планшайбы муфты ЭМЮи ЭМ9 выключены, а муфта ЭМ8 включена, и передаточное отношение планетарного механизма /„л = 1. Низшие 12 ступеней частот планшайбы получают по следующей кинематической цепи: пш = 1460 х (230/266) х 0,985 х (50/63) или (57/65), или (63/50)(42/84), или (63/63) х (30/120), или (75/75) х 1/4 х х(40/50)х (28/28) х (25/125).

Высшие шесть ступеней частот вращения планшайбы получают по кинематической цепи: п^ = 1460 х (230/266) х 0,985 х (50/63) или (57/66), или (63/50) х (42/84), или (63/63) х (75/75) х 1 х (40/50) х х(28/28) х (25/125). В коробке скоростей отсутствуют тормозные устройства и торможение планшайбы осуществляется при одновременном включении трех электромагнитных муфт ЭМ8, ЭМ9, ЭМ10, замыкающих две различные кинематические цели. Остальные муфты коробки скоростей выключены.

Подачи суппортов (револьверного и бокового) заимствуются от планшайбы через две независимые коробки подач (на рис. 91 не показаны), оснащенные электромагнитными муфтами с одинаковой кинематикой.

Горизонтальная подача револьверного суппорта осуществляется от планшайбы через зубчатые передачи (125/25) х (28/28) х (36/48) х х(36/54) х (17/17) х (23/23) на вал XIIкоробки подач. От коробки подач вращение получает вал XX механизма суппорта, и далее через зубчатые колеса 22/22 и винтовую пару с шагом р - 8 мм револьверный суппорт получает горизонтальную подачу.

Вертикальная подача револьверного суппорта осуществляется от планшайбы до вала XIIкоробки подач по той же цепи; далее движение передается валу XXI, затем через конические зубчатые колеса 22/22, цилиндрическую передачу 22/22, коническую передачу 22/22 и винтовую пару с шагом р = 8 мм револьверный суппорт получает вертикальную подачу.

Ускоренное перемещение оба суппорта получают от отдельных электродвигателей, которыми снабжены коробки подач этих суппортов. Подъем и опускание траверсы осуществляется двумя ходовыми винтами с шагом р = 8 мм от электродвигателя М2 (N= 2 кВт; п = =900 мин"1). Револьверная головка вертикального суппорта поворачивается от электродвигателя МЗ (N=0,8 кВт; я= 1350 мин"1) через зубчатую передачу (18/34) х (34/45) и червячную пару 1/25.

Стол является наиболее важным узлом, от которого в основном зависят геометрическая точность и параметры шероховатости деталей, производительность, долговечность и надежность работы карусельного станка. Направляющие и шпиндельные опоры стола должны иметь 148 высокую работоспособность и долговечность с длительным сохранением первоначальной точности.

Токарно-револьверные станки. Применяют в серийном производстве для изготовления деталей сложной конфигурации из прутков или штучных заготовок. В зависимости от этого токарно-револьверные станки делятся на прутковые и патронные. На токарно-револьверных станках можно выполнять почти все основные токарные операции. Применение таких станков рационально в тех случаях, если по технологическому процессу обработки заготовки требуется последовательное применение различных режущих инструментов (резцов, сверл, разверток, метчиков и др.). Инструменты в необходимой последовательности крепят в соответствующих позициях револьверной головки и резцедержателях поперечных суппортов. Все режущие инструменты устанавливают заранее при наладке станка, и в процессе обработки их поочередно или параллельно вводят в работу.

При наличии специальных державок можно в одном гнезде револьверной головки закрепить несколько режущих инструментов. Ход каждого инструмента ограничивается упорами, которые выключают продольные и поперечные подачи. После каждого рабочего хода револьверная головка поворачивается и рабочую позицию занимает новый режущий инструмент.

По конструкции револьверной головки станки делят на станки с вертикальной и горизонтальной осями вращения револьверной головки. Револьверные головки, кроме того, бывают цилиндрические и призматические.

Типажом станков предусмотрен ряд токарно-револьверных станков с наибольшим диаметром обрабатываемых прутков 16, 18, 25, 40, 65 и 100 мм. Патронные токарно-револьверные станки выпускают с наибольшим диаметром обрабатываемой заготовки от 160 до 630 мм. В токарно-револьверных станках частота вращения шпинделя и подача переключаются в основном с помощью командоаппаратов, а также штекерных устройств.

Основными размерами, характеризующими прутковые револьверные станки, являются — наибольший диаметр обрабатываемого прутка и диаметр отверстия в шпинделе, а размерами, характеризующими станки для работы в патроне,— наибольший диаметр обрабатываемой в патроне заготовки над станиной и над суппортом. К основным размерам также относят максимальное расстояние от переднего конца шпинделя до передней грани или торца револьверной головки и наибольшее перемещение револьверной головки.

Преимуществами токарно-револьверных станков по сравнению с токарными является возможность сокращения машинного времени в результате применения многорезцовых головок и одновременной обработки инструментами револьверной головки и поперечного суппорта, и сравнительно малой затраты вспомогательного времени в

|

Рис. 92. Токарно-револьверный станок 1Г340П: 1 — станина, 2 — коробка скоростей, 3 — механизм зажима и подачи прутка, 4— коробка подач, 5 — резьбонарезное устройство, 6 — копировальное устройство, 7—револьверный суппорт, 8— фартук револьверного суппорта, 9— барабан упоров револьверной головки, 10 — насосная установка, 11 — станция охлаждения, 12 — передний барабан упоров, 13 — редуктор, 14 — стойка |

Результате предварительной наладки станка на обработку несколькими инструментами.

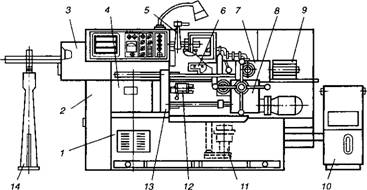

Токарно-револьверный станок 1Г340П является универсальным то - карно-револьверным станком. Он может быть прутковым или патронным и на нем можно выполнять работы, требующие последовательного применения различного режущего инструмента (черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т. п.). Его применяют в условиях серийного производства. Станок 1Г340П (рис. 92) относят к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя и параллельна ей. Револьверная головка имеет 16 гнезд, в которых с помощью различных державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную подачи.

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления, значительно повышает производительность работы на станке и удобство его обслуживания. Для наладки и обработки мелких партий деталей предусмотрено ручное управление станком.

Техническая характеристика станка. Наибольший диаметр прутка 40 мм; наибольшая длина прутка 3000 мм; наибольший диаметр заготовки, устанавливаемой над станиной, 400 мм; наибольшая подача прутка 100 мм; расстояние от переднего торца шпинделя до револьверной головки: наименьшее 128 мм, наибольшее 630 мм; число частот 150 вращения шпинделя: прямое — 12, обратное —6; частота прямого вращения шпинделя: прутковое исполнение 45—2000 мин'1, патронное исполнение 36—1600 мин"1, скоростное исполнение 56—2500 мин'1; число подач револьверного суппорта: продольных 12(0,035—1,6 мм/об), поперечных 12(0,02—0,8 мм/об).

Движения в станке. Главное движение — вращение шпинделя (рис. 93) осуществляется от электродвигателя М (7V = 6,0/6,2 кВт; л = =960/1440 мин"1) через коробку скоростей. На станке применена унифицированная автоматическая коробка скоростей типа АКС 206— 32—21 (рис. 93). В коробке скоростей с четырьмя валами имеется пять электромагнитных муфт 9 (ЭТМ-114) и пять электромагнитных муфт 10 (ЭМ-104), которые, включаясь поопарно, дают на выходном валу 12 ступеней частоты вращения (с учетом двухскоростного электродвигателя). Частоты вращения можно переключать на ходу и под нагрузкой. Торможение выходного вала коробки скоростей осуществляется одновременно включением муфт на этом валу при отключенных остальных муфтах. Реверсирование шпинделя осуществляется электродвигателем.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя Літа = 960 х (dx/2) х (34/46) х (32/48) х (27/53) х х( 16/64) х (dz/dA)wmx.

Продольная подача револьверного суппорта осуществляется от выходного (IV) вала коробки скоростей через плоскозубчатые ременные передачи (ds/db) и (г/?М), коробку подач и механизм фартука. Коробка подач (рис. 93) имеет пять электромагнитных муфт 3 типа ЭТМ и блок зубчатых колес 7(Z= 18) и (Z= 28), что обеспечивает 12 подач револьверного суппорта в двух диапазонах (по шесть автоматических подач). Уравнение кинематической цепи минимальной продольной подачи: = 1 об. шпинделя х (d4/d3) х (fi^M) х (^М) х х(18/58) х (19/62) х (21/75) х (28/39) х (2/34) х (24/72) х тъ х 12, мм/об.

Продольное перемещение револьверного суппорта вручную осуществляют штурвалом при соответствующем положении муфт в механизме суппорта. Схемой станка предусмотрена возможность переключения скоростей и подач вручную переключателями, установленными на пульте управления, и автоматической установкой штекера в соответствующее гнездо на штекерной панели.

Поперечная (круговая) подача осуществляется от шпинделя станка до ходового винта по той же кинематической цепи, что и при продольной подаче, а далее через плоскозубчатую ременную передачу d9/dx0, или цилиндрическую пару 32/34, конический реверсивный механизм (Z = 36; Z= 36; Z= 36), червячную передачу 1/33 и зубчатую передачу 19/152 на револьверную головку, при вращении которой происходит поперечная (круговая) подача. Уравнение кинематической цепи минимальной поперечной (круговой) подачи:

5ПШ1 = 1 об. шпинделя х (d4/d3) х (d5/d6) х (d-j/d*) х (18/58) х (19/62) х

Х(21/75) х (d9/dxо) х (32/44) х (36/36) х (1/33) х (19/152) х 2nR мм/об, где R — радиус окружности центров инструментальных гнезд, мм (для данного станка 100 мм).

На станке имеется копировальное устройство, предназначенное для продольного и поперечного копирования. Для этого на револьверной головке 7 закрепляют специальную державку с роликом, который упирается в копировальную линейку. Копировальную линейку устанавливают под необходимым углом к горизонтали и закрепляют в этом положении.

Продольное копирование осуществляется при продольной подаче револьверного суппорта, при этом ролик державки движется по наклонной линейке и поворачивает вокруг оси револьверную головку вместе с резцом, сообщая ему поперечную подачу. Ролик прижимается к поверхности копировальной линейки силой резания. При одновременном осуществлении резцом продольной и поперечной подач на заготовке образуется коническая или иная фасонная поверхность. При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копировальной линейки.

Резьбонарезное устройство предназначено для нарезания по копиру 1 (рис. 93) резцами или гребенками наружных или внутренних резьб различных шагов. От шпинделя через кинематическую цепь с передаточным отношением /'і = (40/40) х (22/44) = (1/2) или /2 = (40/30) х х(33/33) = 1 вращение передается на сменный копир при передаточном отношении /2 = 1 шаг нарезаемой резьбы равен шагу резьбы установленного копира 7, а при передаточном отношении іх = 1/2 — половине этого шага.

Для нарезания резьбы нужно опустить рычаг 5до упора винта этого рычага в планку 8. Вместе с рычагом 5 поворачивается суппорт 7 и рычаг 3, закрепленный на нем резьбовой губкой 2 и грузом. При этом резьбовая гребенка, закрепленная на суппорте, занимает положение, нужное для нарезания резьбы, а резьбовая губка 2, перемещаясь по резьбе копира 7, будет двигать в осевом направлении штангу 6, рычаг 5 и суппорт 7, обеспечивая продольную подачу инструмента на шаг нарезаемой резьбы.

Продольное перемещение суппорта 7ограничено упором, который прикреплен к рычагу 5. В результате действия упора рычаг 5 и губка 2 поднимаются над резьбой копира 7 и штанга 6 под действием пружины 4 возвращается в правое положение. Нарезание резьбы происходит за несколько рабочих ходов. Перед каждым следующим ходом резьбовую гребенку нужно подавать в поперечном направлении.

Наладка станка состоит из следующих этапов:

1) установка соответствующих диаметру прутка зажимной и падающей цанг или патрона для штучных заготовок;

2) установка последовательности циклов и режимов обработки на штекерной панели в соответствии с технологической документацией;

3) установка в гнездах револьверной головки заранее настроенных инструментов согласно карте наладки;

4) установка упоров на барабане в соответствии с картой наладки;

5) установка упоров круговых перемещений на станке при обработке в наладочном режиме первой детали согласно технологической документации.

Со станком по особому заказу может быть поставлен отрезной суппорт, который устанавливают на корпусе шпиндельной бабки.