Технологическое оборудование машиностроительных производств

СТАНКИ СВЕРЛИЛЬНО-РАСТОЧНОЙ ГРУППЫ

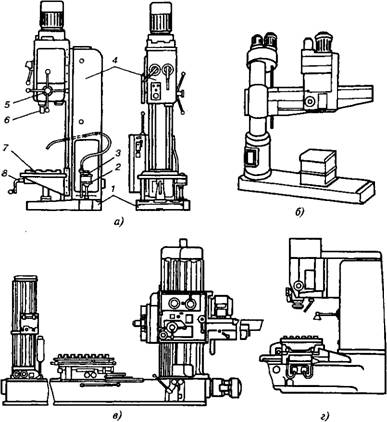

Станки сверлильно-расточной группы используются для сверления отверстий, рассверливания, зенкерования, растачивания и развертывания отверстий, подрезки торцов резцами, фрезерования поверхностей и пазов, нарезания резьбы метчиками, резцами и другими инструментами (рис. 108). Существуют следующие основные типы сверлильных и расточных станков.

1. Вертикально-сверлильные станки применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера (рис. 108, а). Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение стола станка 7 вместе с заготовкой относительно инструмента 6.

|

Рис. 108. Станки сверлильно-расточной группы: а — вертикально-сверлильный, б — радиально-сверлильный, в — горизонтально-расточной, г — координатно-расточной |

2. Радиалыго-сверлильные станки (рис. 108, б) используют для сверления отверстий в деталях больших размеров. На этих станках совмещение осей отверстий и оси шпинделя с инструментом 6 достигается перемещением шпиндельной бабки 5 по направляющим поворотной траверсы 4 относительно неподвижной детали.

3. Горизонтально-расточной станок (рис. 108, в) предназначен для растачивания и сверления отверстий, фрезерования и обтачивания вертикальных плоских поверхностей набором фрез или резцом, нарезания резьб и других операций при обработке заготовок корпусных деталей в мелкосерийном и серийном производстве.

4. Координатно-расточные станки предназначены для обработки отверстий (рис. 108, г) с высокой точностью и их взаимным располо - 182

жением относительно базовых поверхностей в корпусных деталях, кондукторных плитах, штампах в единичном и мелкосерийном производстве.

Вертикально-сверлильный станок 2Н135. Станок предназначен для сверления, рассверливания, зенкерования, развертывания, зенкова - ния, це кования, резьбонарезания метчиками в условиях единичного и мелкосерийного производства.

Техническая характеристика станка

Наибольший условный диаметр сверления, мм Число частот вращения шпинделя Диапазон частот вращения шпинделя, мин"1 Число подач шпинделя Диапазон подач шпинделя, мм/об

Инструменту, закрепленному в шпинделе 6 (рис. 108, а) сверлильной головки (СГ) 4, сообщают вращательное движение резания и поступательное движение подачи. Заготовка, установленная на столе станка 7, в процессе резания неподвижна. Несущая колонка (К) 2 прикреплена к плите (II) 7 и снабжена вертикальными направляющими типа ласточкиного хвоста для установочного перемещения стола и сверлильной головки. В сверлильной головке размещена коробка подач и коробка скоростей. Станок имеет систему подвода СОЖ 3.

Перемещение стола и сверлильной головки, а также шпинделя станка осуществляется рукоятками 5 и 8.

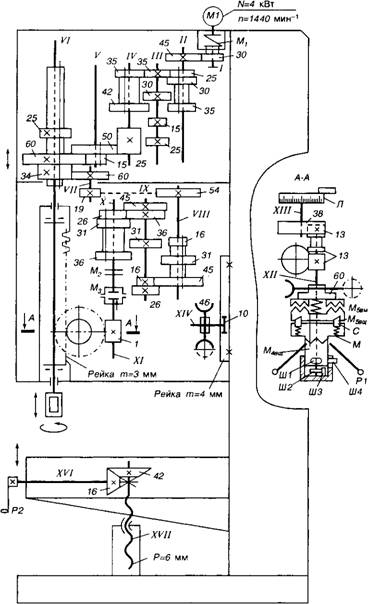

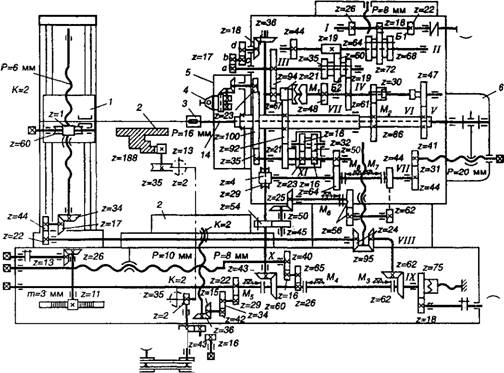

Цепь главного движения, движения резания (рис. 109) соединяет электродвигатель Ml со шпинделем VI через коробку скоростей КС, блок 25-30-35, 35-42, 50-15.

Штурвальное устройство сверлильной головки (рис. 109 разрез А — А) позволяет вручную подвести инструмент к заготовке и отнести его, включить и выключить рабочую подачу, ускорить движение без выключения рабочей подачи, осуществить подачу, используемую при нарезании резьбы, из четырех полумуфт М4 и Ms с валом XII шлицами связана ведомая часть М4. Она получает вращение от штурвала Р1 через ведущую часть М4 при подводе. По окончании подвода при нарезании требуется большой крутящий момент, который не может быть передан зубьями муфты М*, сжатыми пружиной на валу XII. Полумуфта М4 отжимается, преодолевая пружину, муфта М5 включается и передает вращение валу XIIот червячного колеса 60 через собачки Си полумуфту М4. Если необходимо осуществить вручную рабочую подачу, вал XII поворачивают штурвалом непосредственно через штифт Ш1, при этом собачки С проскакивают по зубьям торцового храповика на полумуфте Ms. Этот храповой механизм является механизмом обгона. Ручная подача при нарезании резьбы включается нажимом кулачка со штиф-

|

Рис. 109. Кинематическая схема станка 2Н135 |

Том ШЗ (на рис. включена), тогда вращение от штурвала передается через штифты Ш4, ШЗ, Ш2.

Лимб Л связан с валом А7/передачей 13/38 с внутренним зацеплением и позволяет вести отсчет глубины обработки, а также настраивать положение кулачка, реверсирующего шпиндель, и кулачка, отключающего подачу по заданной глубине (отключающего предохранительную муфту МЗ).

Механизм ручного перемещения сверлильной головки состоит из червячной передачи 1/46, реечного колеса 10 на валу XIV и рейки т = 4 мм, привернутой к колонне. Колесо 10 перекатывается по рейке и перемещает головку.

Механизм перемещения стола состоит из рукоятки Р2, конической передачи 16/42, передачи винт-гайка с шагом Р= 6 мм.

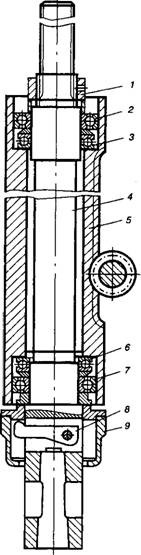

Конструкция шпиндельного узла приведена на рис. 110. Опоры шпинделя -/смонтированы в гильзе 5. В радиальном направлении шпиндель удерживается шарикоподшипниками 7 и 2. Основную осевую нагрузку воспринимает упорный подшипник б, а вес шпинделя — подшипник 3. Предварительный натяг в подшипнике 3 и 6 регулируют гайкой 7. Шлицевой хвостовик шпинделя получает вращение от коробки скоростей. Рычаг <? служит для выталкивания хвостовика инструмента из шпинделя и действует при подъеме шпинделя, когда втулка 9 упирается в корпус сверлильной головки.

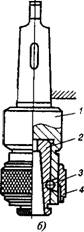

Для закрепления режущего инструмента конический хвостовик может быть установлен в коническое отверстие шпинделя непосредственно или с помощью переходных втулок (рис. 111, а). Инструменты с цилиндрическими хвостовиками закрепляют в кулачковом или цанговом патроне, вставленном в шпиндель. Быстросменный патрон

|

Рис. 110. Шпиндельный узел вертикально-сверлильного станка |

(рис. 111, б) допускает смену инструмента на ходу. Втулка 2 с инструментом удерживается в корпусе 1 патрона шариками 3. При подъеме

кольца 4 шарики выходят из лунок втулки 2 в выточку кольца — втулка освобождается.

Инструменты устанавливаются также в специальные головки, закрепленные на гильзе шпинделя. В револьверной головке может быть от двух до семи последовательно работающих инструментов. У многошпиндельных головок либо постоянное расположение шпинделей, либо можно изменять расстояние между осями одновременно работающих инструментов. Применение шпиндельных головок значительно повышает производительность труда.

Расточные станки предназначены для растачивания и сверления отверстий, фрезерования и обтачивания вертикальных и горизонтальных плоских и фасонных поверхностей набором фрез или резцом, нарезания резьб и других операций при обработке корпусных деталей в мелкосерийном и серийном производстве. В зависимости от характера операций, назначения и конструктивных особенностей расточные станки подразделяют на универсальные и специальные. Универсальные станки делят на горизонтально-расточные и алмазно-расточные (отделочно-расточные) и координатно-расточные. Для расточных станков наиболее существенными параметрами, определяющими основные данные станка, являются диаметр расточного шпинделя и размеры поворотного стола.

Выпускают горизонтально-расточные станки с диаметром шпинделя 80—32 мм и с рабочим размером поворотных столов от 800—900 до 1600-1800 мм.

|

|

|

Рис. 111. Устройство для закрепления инструмента в сверлильных станках |

Универсальный горизонтально-расточной станок 2620В. Универсальный горизонтально-расточной станок 2620В (рис. 112) предназначен для обработки корпусных деталей из черных и цветных металлов и сплавов. На станке производят растачивание, сверление, зенкерова - ние отверстий, подрезку торцов, обрабатывают наружные и внутренние выточки, канавки, конусы, нарезают наружную и внутреннюю резьбу. На станине 3, имеющей коробчатую форму и внутренние ребра жесткости, справа ж<естко установлена стойка 10. По вертикальным направляющим стойки перемещается уравновешенная шпиндельная бабка Р, в которой размещены механизм главного движения, механизм перемещения выдвижного шпинделя, механизм вращения планшайбы, механизм радиального перемещения суппорта 8 по пазу планшайбы 7. 186

Рис. 112. Универсальный горизонтальный расточной станок 2620В

На горизонтальных направляющих станины 13 установлен стол 4 с зажимным устройством для фиксации положения салазок в продольном направлении. На поперечных направляющих установлен верхний суппорт 5 с поворотным столом 6 и зажимные устройства. В правой нижней части станины установлен привод подачи станка. На станине установлена задняя стойка 1 с люнетом 2, который перемещается по вертикальным направляющим задней стойки вместе со шпиндельной бабкой. Электрошкаф 11 охлаждается вентилятором 12.

Техническая характеристика станка

Диаметр выдвижного шпинделя, мм 90 Размеры стола, мм:

TOC o "1-3" h z длина 1250

Ширина 1120 Наибольшие перемещения стола, мм:

Поперечное 1000

Продольное 1090

Наибольшее вертикальное перемещение шпиндельной бабки, мм 1000

Наибольшая масса изготавливаемой заготовки, кг 2000

Наибольшее осевое перемещение выдвижного шпинделя, мм 710 Частота вращения, мин"1:

Шпинделя 12,5—1600

Планшайбы 8—200

Осевая подача шпинделя, мм/мин 2,2—1760

Мощность электродвигателя главного движения, кВт 8,5—10

Масса станка, т 12,5

Принцип работы станка заключается в следующем. Инструмент крепят в шпинделе или в суппорте планшайбы, он получает главное движение — вращение. Заготовку устанавливают непосредственно на столе станка или в приспособление. Столу сообщается продольное или поперечное поступательное движение — движение подачи. Шпиндельная бабка перемещается в вертикальном направлении по передней стойке (одновременно с ней перемещается вертикально опорный люнет на задней стойке). Расточной шпиндель получает поступательное перемещение (при растачивании отверстий, нарезании внутренней резьбы). Суппорт планшайбы перемещается по планшайбе в радиальном направлении. Все эти движения являются движениями подач.

Главное движение в станке — вращение шпинделя и планшайбы. Шпиндель и планшайба станка вращаются от двухскоростного электродвигателя мощностью 8,5—10 кВт через коробку скоростей с двумя тройными блоками зубчатых колес Б1 и Б2 (рис. 113). Планшайба 4 начинает вращаться при включении муфты Ми которая приводит в 188

|

N*=8,5 кВт M1) пш1440-2880 мюН |

|

З 0/50 |

|

Рис. 113. Кинематическая схема станка 2620В |

|

N=21 кВт (М2) п=1500 мин-і |

|

N=2 кВт (Ш) 2=45 п-1300 мин-1 0751 |

Движение зубчатое колесо 21, свободно посаженное на валу IV От вала IV через передачу 21/92 получает вращение пустотелый вал VII и закрепленная на нем планшайба 4.

Уравнение кинематической цепи для минимальной частоты вращения планшайбы піпіппл = 1500 х (18/72) х (19/60) х (19/61) хМхх х(21/92) = 8 мин1.

Шпиндель 6 получает вращение через колеса 30/86 (как показано на схеме) или через зубчатые колеса 47/41 в зависимости от положения муфты М2.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя ліпіп. шп. = 1500 х (18/72) х (19/60) х (19/16) х (30/86) = =12,5 мин"1.

Подачи и быстрые установочные перемещения рабочих органов станка осуществляются от регулируемого электродвигателя М2 мощностью N= 2,1 кВт, работающего в системе генератор-двигатель. Подача и скорость установочных перемещений регулируются в широких пределах путем бесступенчатого изменения частоты вращения вала электродвигателя. Движения рабочих органов станка реверсируются также электродвигателем. От этого электродвигателя могут осуществляться следующие механические подачи и установочные движения рабочих органов: осевая подача расточного шпинделя 14, радиальная подача суппорта 4, вертикальное перемещение шпиндельной бабки 9 и одновременное перемещение люнета 2, поперечная и продольная подачи стола 6.

Осевое перемещение расточного шпинделя может осуществляться механически и вручную. Осевая подача расточного шпинделя сообщается от электродвигателя постоянного тока М2 мощностью N= 2,1 кВт через цилиндрическую пару 18/75, электромагнитную муфту Л/3, коническую пару 60/48, цилиндрические колеса 54/45, коническую передачу 50/25, муфту М6, цилиндрические колеса 56/56, 62/44, 44/31 и ходовой винт с шагом р = 20 мм.

При нарезании резьбы необходимо, чтобы за один оборот шпинделя осевое перемещение его было равно шагу нарезаемой резьбы. Расчетная кинематическая цепь при нарезании резьбы начинается от шпинделя 6 и заканчивается его осевым перемещением. Необходимый шаг нарезаемой резьбы обеспечивается подбором сменных колес a/b, c/d.

Радиальное перемещение суппорта планшайбы осуществляется через планетарный механизм. Корпус планетарного механизма вращается от вала VII планшайбы через косозубую передачу 92/21. Кроме того, зубчатое колесо Z= 16 этого механизма вращается от вертикального вала через червячную пару 4/29, муфту М% и цилиндрическую пару 6^/50. Планетарный механизм, суммируя оба эти движения, вращает вал с зубчатым колесом Z= 35 и через зубчатую передачу 35/100,100/23, конические колеса 17/17 и червячно-реечную передачу перемещает радиальный суппорт планшайбы. 190

Суппорт расположен на планшайбе, которая может вращаться с различной частотой п. Это усложняет механизм подачи суппорта. Для осуществления движения суппорта на планшайбу свободно насажено зубчатое колесо Z= 35 на левом, ведомом валу планетарной передачи. У этой передачи для данного станка ведущим является корпус (водило) и вал с зубчатым колесом Z— 16. Обозначим частоту вращения вала с колесом Z= 16 через я,, а частоту вращения корпуса (водила) п0, а частоту ведомого вала через щ. Для определения частоты вращения валов планетарной передачи используем формулу Виллиса:

{пх - п0)/(пА - О = [(2 х 4)/(1 х 3)]/(- 1Г,

Где т — число наружных зацеплений (для данного случая т = 2).

Подставив в формулу Виллиса значение чисел зубьев зубчатых колес ZI, Z2, Z3, Z4, получим {пх - п0)/(п4 - п0) = (32 х 23)/(16 х 16) = 23/8.

Отсюда выводим формулу для определений частоты вращения ведомого вала: щ = (8/23)яі + (15/23)я0.

Теперь находим частоту вращения зубчатого колеса Z= 100 при выключенном механизме подач, т. е. при я, = 0 и планшайбе, вращающийся с частотой п:

Л24 = (15/23)Л20; nQ = п (92/21); п4 = (15/23) (93/21 )/2 = (20/7)п

Тогда пЮО = Л24(35/Ю0) = (20/7)(35/100)л = п.

Следовательно, частота вращения зубчатого колеса Z— 100 при выключенном механизме подач будет совпадать с частотой вращения планшайбы, т. е. зубчатое колесо Z= 100 будет вращаться синхронно с планшайбой и суппорт не будет иметь радиального перемещения. Для определения величин радиального перемещения суппорта необходимо знать передаточное отношение /-передачи от вала с зубчатым колесом Z= 16 до вала с колесом Z= 23: при п0 = 0, щ = (8/23)пи т. е. /= {щ/щ) = (8/23). Тогда уравнение кинематической цепи подачи радиального суппорта имеет вид:

5= пйВ х (16/77) х М5 х (60/48) х (4/29) х Ms х (64/50) х (8/23) х х (35/100) х (100/23) х (17/17) = 16 мм/мин.

Вертикальные перемещения шпиндельной бабки осуществляются ходовым винтом с шагом Р= 8 мм при включенной муфте Мъ. Вертикальное перемещение люнета производится ходовым винтом с шагом Р= 6 мм одновременно с вертикальным перемещением шпиндельной бабки. Точное положение люнета относительно оси шпинделя по высоте корректируется вручную, вращая гайку, перемещающую люнет. Продольное перемещение стола осуществляется ходовым винтом с шагом Р= 10 мм при включенной муфте Л/4, поперечное перемещение стола — от электродвигателя TV = 2,1 кВт с помощью винта с шагом Р= 8 мм. Стол поворачивается либо от отдельного электродвигателя МЗ мощностью п— 1,5 кВт, либо вручную.

Координатно-расточные станки. На координатно-расточных станках можно размечать и центровать, сверлить, развертывать, окончательно растачивать отверстия, обрабатывать фасонные контуры, фрезеровать торцы бобышек и др. Станки этого типа применяются для обработки точных отверстий в тех случаях, когда расстояние между осями или расстояния их осей до базовых поверхностей детали должны быть выдержаны с очень высокой точностью.

Точные расстояния между осями обработанных отверстий и принятыми, базовыми поверхностями получают на этих станках без применения каких-либо приспособлений для направления инструмента. Для точного отсчета перемещений подвижных узлов станка координатно-расточные станки имеют специальные устройства: точные ходовые винты с лимбами и нониусами, жесткие и регулируемые концевые меры вместе с индикаторными устройствами, точные линейки в сочетании с оптическими приборами и индуктивные проходные винтовые датчики. При этом применяют механические, оптикомеханические, оптические, оптикоэлектрические и электрические системы.

Координатно-расточные станки бывают одно - и двухстоечные. Одностоечные координатно-расточные станки обычно снабжают крестовым столом, который может перемещаться в двух взаимно перпендикулярных направлениях (продольном и поперечном). Шпиндель имеет вращательное движение и движение подачи в осевом направлении. У двухстоечных координатно-расточных станков стол может перемещаться только в продольном направлении, поперечное перемещение по траверсе получает головка со шпинделем.

Координатно-расточные станки можно использовать как измерительные машины для проверки размеров деталей и особо точных разметочных работ. Во избежание температурных влияний окружающей среды на точность работы эти станки необходимо устанавливать в изолированных помещениях, где поддерживается температура 20° С.

Особенностью координатно-расточных станков является то, что они оборудованы оптическими устройствами, позволяющими отсчитывать целую и дробную части размера. Поэтому точность отсчета перемещений стола не зависит от механизмов, перемещающих стол, и не нарушается также при изнашивании этих механизмов. В условиях нормальной эксплуатации станки обеспечивают точность установки межцентровых расстояний в прямоугольной системе координат 0,001, в полярной системе — 5 угл. с.

Координаты отсчитывают с помощью точных масштабных зеркальных валиков и оптических приборов. Зеркальные валики представляют собой стержни из коррозионно-стойкой стали, на которых нанесены тонкие винтовые риски с точным шагом. Поверхность валика доведена до зеркального блеска. Координаты устанавливают по точным шкалам при наблюдении через специальные микроскопы. Зеркальный валик размещают на столе станка и перемещают вместе с ним. 192