Технологическое оборудование машиностроительных производств

СТАНКИ СТРОГАЛЬНО-ПРОТЯЖНОЙ ГРУППЫ

Группа строгальных, долбежных и протяжных станков единственная, в которой главное движение является прямолинейным. На строгальных и долбежных станках обработка ведется резцами, на протяжных — протяжками.

Строгальные станки разделяют на продольно-строгальные (одно - и двухстоечные) и поперечно-строгальные, главное движение сообщается заготовке, а в поперечно-строгальных — инструменту. Станки эффективны при обработке длинных узких поверхностей, особенно сквозных, прямых канавок и пазов; получают на них и фасонные линейные наружные поверхности. Преимуществом строгальных станков по сравнению с фрезерными является простота конструкции инструмента, что важно для единичного и мелкосерийного производства. Основной недостаток станков данной группы — возвратно-поступательный характер главного движения. Наличие обратного

|

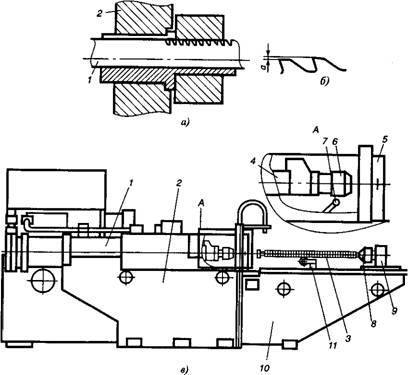

Рис. 149. Схема протягивания и горизонтально-протяжной станок 7Б56: а — схема протягивания, б— режущие зубья протяжки, в — горизонтально-протяжной станок 7Б56 |

(вспомогательного хода), даже ускоренного, и неблагоприятные динамические явления в процессе реверсирования снижают производительность.

Протяжные станки предназначены для обработки протяжками внутренних и наружных линейных поверхностей с разнообразными профилями. Для обработки достаточно одного прямолинейного движения со скоростью инструмента 1 (рис. 149, а) или заготовки 2. Разделение припуска на срезаемые слои достигается подъемом а (рис. 149, б) зубьев протяжки по длине. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая производительность и высокая точность обработки. Эти станки применяют преимущественно в массовом и серийном производстве.

Долбежные и протяжные станки особенно удобны для обработки сложных внутренних поверхностей.

Различают протяжные станки общего назначения и специальные;

Для внутреннего или наружного протягивания; горизонтальные и вертикальные; обычные (с обратным ходом) и непрерывного действия (с движением зубьев по замкнутому контуру).

Протяжные станки характеризуются номинальной тяговой силой (50—1000 кН) и наибольшей длиной хода протяжки (1000—2000 мм).

Поперечно-строгальный станок 7Е35 предназначен для обработки плоских и фасонных поверхностей на заготовках деталей небольших размеров в условиях единичного или мелкосерийного производства, например, в инструментальных и ремонтных цехах.

Техническая характеристика: наибольший ход — 520 мм; размер рабочей поверхности стола (длина х ширина) — 520 х 360 мм; частота хода ползуна — 13,2—150 ход/мин; горизонтальная подача стола — 0,2—4 мм.

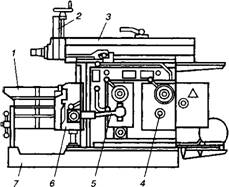

Станок состоит из следующих основных узлов (рис. 150): по направляющим станины 5 возвратно-поступательное перемещается ползун 4, сообщая резцу главное движение. Заготовка закрепляется на столе 7, она неподвижна во время рабочего хода резца. Периодически (при каждом обратном ходе ползуна) стол может перемещаться в поперечном (горизонтальном) направлении по направляющим поперечины 2 или вместе с поперечиной вертикально по станине. Также периодически можно перемещать в вертикальном направлении суппорт с резцом. Движение стола, суппорта является движением подачи или движением углубления. Стол и поперечину можно перемещать непрерывно и ускоренно (установочное движение). Внутри станины расположен кулисный механизм, коробка скоростей 6 и коробка подач 7.

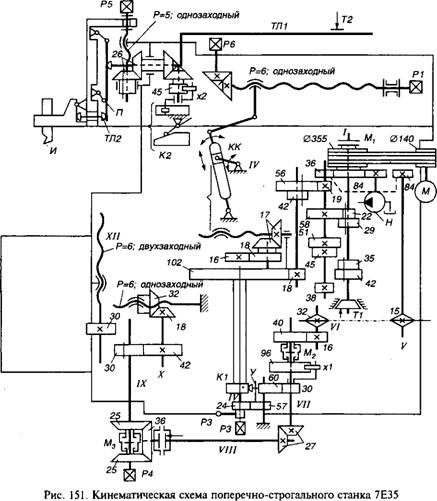

Кинематика станка состоит из следующих цепей. Асинхронный электродвигатель М (рис. 151) служит для всех механических перемещений узлов станка. Привод главного движения соединяет двигатель с ползуном и содержит коробку скоростей (валы /, II и III) и криво - шатунный механизм КК.

|

Рис. 150. Поперечно-строгальный станок 7Е35 |

Три двойных передвижных блока зубчатых колес дают восемь ступеней скоростей. Дисковая фрикционная муфта М позволяет соединить шкив 0 335 и вал /, чтобы остановить движение рабочих органов без выключения двигателя. Тормоз Т1 сблокирован с муфтой М и ускоряет остановку.

|

|

Кривошипно-кулисный механизм преобразует вращательное движение зубчатого колеса 102 вместе с пальцем в возвратно-качательное движение кулисы. Верхний конец кулисы связан серьгой с ползуном. Палец соединен с гайкой, который перемещается квадратом Р2 вала / при настройке. Передвижение гайки от оси вала / увеличивает радиус кривошипа, а следовательно, угол качания кулисы и ход ползуна. Место хода (исходное положение) ползуна смещается поворотом винта рукоятки Р1 или Р6.

Уравнение кинематического баланса при максимальной частоте ползуна (по схеме верхний блок на валу 1 — в нейтральном положении,

Два других блока в нижнем положении) птах = 1450 х (140/335) х х(42/38) х (58/42) х (18/102) = 150 дв. ход. мин.

Стол станка с заготовкой (движение подачи) получает движение от двухзаходной передачи винт-гайка с шагом р = 6 мм, поперечина от однозаходной передачи с таким же шагом. Каждая из передач работает в зависимости от положения зубчатого колеса 50на валу IX— (по схеме включена поперечина). Направление движения стола и поперечины устанавливают муфтой Мг реверсирующего механизма. Муфта Л/4 — предохранительная.

В зависимости от включения муфт М2 вал VII получает движение либо от храпового механизма XI (периодическое движение подачи), либо от зубчатой передачи (16/40) (ускоренное перемещение). Храповой механизм действует от кулачка — эксцентра KI, который жестко связан с кривошипом кулисы. Кулачок KI при каждом двойном ходе ползуна нажимает на рычаг зубчатого сектора 60, который поворачивает колесо 30, а с ним поводок собачки и храповое колесо 96. Рычаг-сектор 60 возвращается пружиной до упора У, связанного с другим зубчатым сектором 57. Рукояткой РЗ через передачу (24/57) меняют положение упора и, следовательно, угол поворота рычага сектора 60, храпового колеса 96, т. е. подачу. Минимальная подача стола Sirihx = (1/96) х х(27/27) х (36/25) х (30/30 х 6 х 2) = 0,2 мм/дв. ход.

Стол (поперечина) ускоренно перемещается, получая движение от вала /через зубчатые колеса (84/36), (36/84) и цепную передачу (15/32). От колеса 84 на валу / получает движение насос Н смазки.

Механическое перемещение суппорта осуществляется при обратном ходе ползуна, когда рычаг храпового механизма Z2 поворачивается кулачком К2. Вращение храпового колеса 45 передается через две пары конических колес на винт Р5х I. Гайка неподвижна, винт и вращается и перемещается так же, как и винт с рукояткой Р1 (винт стола только вращается, винт поперечины — неподвижен).

Система штанги-толкателя TJI1, шарнирного параллелограмма П и толкателя TJI2 служит для подъема откидной плиты с инструментом И при его вспомогательном ходе. Благодаря тормозу Т2 оба толкателя в начале рабочего хода штанги TJI1 снова задерживается, резец опускается.

Двухстоечный продольно-строгальный станок 7212 является универсальным; он предназначен для обработки, в том числе отделочной, плоскостей, например, направляющих, для прорезания длинных пазов различного профиля.

Техническая характеристика: наибольшие поперечные размеры: ширина — 1250 мм; высота — 1120 мм; длина рабочей поверхности стола — 400 мм; подача суппортов: при движении по поперечине — 0,5—25; при остальных движениях 0,25—12,5 мм/дв. ход.

К основным узлам станка относится стол, на котором закрепляется обрабатываемая заготовка и который перемещается возвратно-поступательно относительно неподвижных резцов, закрепленных в суппортах. Движение стола — главное движение резания; обратный ход стола вспомогательный, осуществляемый с большой скоростью, причем во время обратного хода резцы поднимаются.

Станина, стойка и соединительная балка наверху образует замкнутый контур несущей системы. Один суппорт на стойке и два на поперечине совершают те же вертикальные и горизонтальные движения и являются установочными или служат для периодической подачи резцов, а также их углубления. Суппорт может быть повернут на угол 60°. Привод стола смонтирован рядом со станиной.

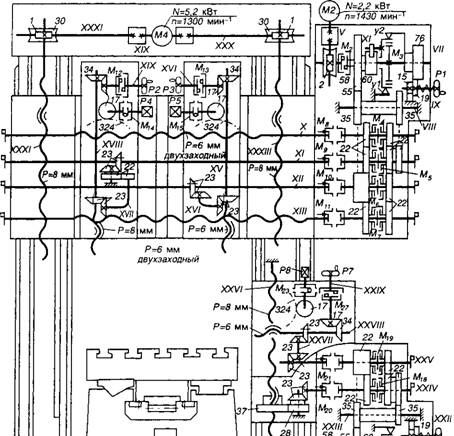

Главное движение — движение резания, т. е. движение стола с обрабатываемой заготовкой сообщается от двигателя постоянного тока Мх (рис. 152) через двухступенчатую коробку скоростей с зубчатой муфтой М и косозубую реечную передачу. Максимальная скорость перемещения стола V^ = (17/63) х (26/49) х 3,14 х 12 х 10 = 80 м/мин.

С валом III через колеса (144/94), (93/50) и червячную передачу (1/55) связан механизм пульта управления ПУ. Лимб Л (рис. 152, в) этого механизма показывает длину хода стола. Маховики Р9 и Р10 через колеса ^поворачивают зубчатые секторы внутреннего зацепления 180 с упорами и кулачками, которые подают команды на замедление стола перед реверсированием и на самореверсирование. Скорости рабочего и вспомогательного ходов регулируются на пульте раздельно. Маховики удерживаются от поворота колесами 80 и фиксируются рейками.

Движение подачи на левый вертикальный суппорт передается от асинхронного электродвигателя М2 (рис. 152, б), через червячную передачу 2/58, храповой механизм XI (при включенной муфте М2 и включенном фрикционе Л/з), зубчатые колеса (55/35), (35/22) (на валу XII). От последнего колесо получает вращение колеса 22, составляющие левый ряд на валах X, XI, XII. Включение одной из кулачковых муфт М4...М1 передают вращение на один из этих валов. При включении муфты М4 влево вращается ходовой винт X горизонтальной подачи. При включении муфты М5 влево через три пары колес (23/23), (22/22), (23/23) вращение передается винту XVII вертикальной подачи.

Одновременно левым рядом колес 22 на валах X, XI, XII, XIII в противоположном направлении вращается правый ряд таких же колес. Соответствующее переключению муфт Ц4...Мп меняет направление подачи 4. Муфты MS...MU предохранительные.

Во время вспомогательного хода стола двигатель М2 реверсируется и храповый механизм, обеспечивающий периодическую подачу, заряжается. Муфта Мъ передает движение собачке до тех пор, пока фрикцион не разожмется. Значение подачи устанавливают маховиком Р1, от которого через передачу (19/76) (фиксирующее колесо 15 выводят вправо) поворачивают подвижный упор УД меняя угол между ними и неподвижным упором У7, т. е. угол, в пределах которого фрикцион МЗ зажат, и собачка поворачивается. 246

|

|

|

Рис. 152. Кинематическая схема двухстоечного продольно-строгального станка 7212 |

Минимальная вертикальная подача (на один зуб храповика 60) Зпш = (1/60) х (55/35) х (35/22) х 22/22) х (23/23) х (22/22) х (23/23) х 6 = = 0,25 мм/дв. ход.

Для ускоренного установочного перемещения суппорта включается электромагнитом кулачковая муфта М2. Движение возможно лишь в одну сторону, когда зубья храповика проскальзывают, отжимая собачку. В этом случае фрикцион разжат. Скорость быстрого горизонтального перемещения Vrop = 1430 х (2/58) х (55/35) х (35/22) х (22/22) х х(22/22) х 6 х 2 = 1480 мм/мин = 1,48 м/мин.

На каждом торце поперечины предусмотрены по четыре муфты для перемещения суппортов. Кроме того, для точного вертикального подвода суппортов 324-зубчатый сектор, при этом муфты обгона Мц и М% предохраняют от опрокидывания суппорта при повороте.

Коробка подач и механизмы бокового (горизонтального перемещения) суппорта унифицированы.

Поперечина передвигается по стойкам двумя ходовыми винтами XXXI к XXXIII (рис. 152, б), которые получают вращение от двигателя М4через червячные передачи (1/30). Зажим поперечины производится системой рычагов, на которые воздействует винт XXXII (рис. 152, а). Винт перемещается двигателем М5 через червячный редуктор 1/60.

Горизонтально-протяжной станок 7Б56 предназначен для протягивания сквозных отверстий разнообразной формы (например, шлице - вых отверстий). Используя специальные приспособления, можно на этом станке обрабатывать и наружные поверхности. Станок используют в условиях различных производств (даже единичного — со стандартными протяжками).

Техническая характеристика: номинальная сила — 200 кН; наибольшая длина хода рабочих салазок — 160 мм; скорость перемещения салазок 1,5—13 м/мин.; при рабочем ходе 1,5—13 м/мин; при обратном ходе — 20—25 м/мин.

Основные узлы станка. Станок (см. рис. 149, в) имеет составную сварную удлиненную станину с направляющими скольжения для базирования рабочих салазок 2, которые содержат патрон 6. Патрон служит для захвата переднего рабочего хвостовика протяжки 3 и соединен со штоком рабочего гидроцилиндра 1. Гидроцилиндр является источником прямолинейного движения протяжки — главного движения резания. Обрабатываемая заготовка охватывает протяжку, прижимается по торцу силой резания к неподвижной опоре плиты 5.

Приставная часть 10 станины служит для базирования вспомогательных салазок 9 со вспомогательным патроном 8 Последний удерживает хвостовик протяжки и перемещает ее с помощью вспомогательного гидроцилиндра в период отвода.

Полный цикл станка предусматривает быстрый подвод протяжки к рабочему патрону и захват ее; замедленный ход с большей скоростью

|

|

(которая обеспечивает полное использование мощности привода); замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки); раскрытие вспомогательного патрона и вывод протяжки из детали; остановку для выгрузки детали; обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»; захват заготовки вспомогательным патроном в начале обратного хода; замедление скорости в конце обратного хода и раскрытие рабочего патрона; отвод протяжки вспомогательными салазками; останов. Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики 7 и 77, которые могут быть отведены.

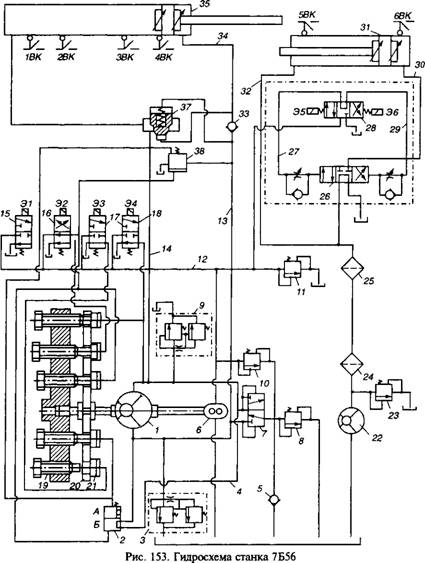

Гидропривод (рис. 153) осуществляет рабочие и вспомогательные движения исполнительных органов станка в рабочем цикле.

Протяжка подводится и отводится вспомогательным гидроцилиндром 31, который питается от пластинчатого насоса 22 через фильтр грубой и тонкой очистки 24 и 25. В исходном положении управляющий распределитель 28 находится в средней позиции. Масло от шестеренчатого насоса управления 6 подведено под оба торца гидрораспределителя 26, что удерживает его также в среднем положении. При этом правая часть гидроцилиндра 31 изолирована, а левая — соединена со сливом.

Нажатие кнопки «Пуск цикла» включает электромагнит Э6. Распределитель 28 переключается влево, соединяя магистрали 12 и 29 между собой, а трубопровод 27 со сливом, масло подается под правый торец гидрораспределителя 26, передвигая его влево. Трубопроводы 30 и 32 оказываются соединенными между собой и насосом 22. Давление в обеих полостях цилиндра 31 одинаково, площадь правой, бесштоко - вой полости больше, чем левой,— поршень движется влево и протяжка проводится к левому патрону. Масло из левой полости цилиндра перетекает в правую полость, увеличивая поток насоса 22.

Рабочий цилиндр 35 получает масло от радиально-поршневого реверсивного насоса 7. При рабочем ходе напорной является магистраль 13—33—34, а сливной 36—37—14. Часть сливающегося масла питает насос; избыток сбрасывается через клапанную коробку 7 и напорный золотник 8. При обратном ходе масло от насоса поступает через трубопроводы 14 и 36. Масло, вытекающее из цилиндра, не может пройти через обратный клапан 33 и перетекает из правой в левую части цилиндра через обратный клапан 37. Из бака масло забирается через обратный клапан 5 и клапанную коробку 7.

В исходном положении обе полости насоса 7 соединены трубопроводом 4 через переливной клапан 2 в позиции Б. Это предотвращает самопроизвольное движение салазок при неточной настройке нулевого положения насоса. Перед движением салазок клапан 2 переводится в положение А и полости насоса разъединены. В зависимости от направления (вправо — влево) смещения статора относительно ротора всасывающая и нагнетательная полости насоса меняются назначением, а следовательно, изменяется скорость перемещения салазок. 250

Различные смещения статора устанавливают при наладке регулировочными винтами 19, которые служат упорами для штоков поршней 21. Положение диска 20и связанного с ним статора определяется одним поршнем 21. При включении электромагнита 31, переключающего распределитель 15, происходит рабочий ход, который ускоряется при дополнительном включении 32, вызывает обратный ход, который замедляется при включении электромагнита 34. Порядок и момент переключения электромагнитов зависят от расстановки конечных выключателей. Предохранительные клапаны 3 и 9, напорные золотники 10,11,23 и ^сбрасывают часть масла на слив при повышении давления в определенных магистралях до значения, большего, чем давление при настройке.