Технологическое оборудование машиностроительных производств

МНОГОЦЕЛЕВЫЕ СТАНКИ С ЧПУ

Многоцелевые станки (МС) — это станки, оснащенные УЧПУ и устройством автоматической смены инструментов, предназначенные для комплексной обработки за одну установку корпусных деталей и деталей типа тел вращения. МС выпускают с одним шпинделем и многопозиционным инструментальным магазином (вместимостью 12—120 инструментов), при этом инструмент заменяется в шпинделе автоматически по программе (за 5—6 с); с револьверной инструментальной головкой (число инструментов 5—8, при этом смена инструмента за 2—3 с) осуществляется поворотом револьверной головки; с револьверной головкой и инструментальным магазином, что позволяет в процессе резания заменять инструмент в неработающих шпинделях револьверной головки.

Производительность МС в 4—10 раз выше производительности универсальных станков благодаря резкому уменьшению доли вспомогательного времени в цикле обработки и, следовательно, увеличению (до 60—75 %) доли машинного времени в этом цикле. Сокращению вспомогательного времени способствуют автоматическая замена инструмента; высокая скорость (до 20 м/мин) быстрых перемещений (на вспомогательных ходах) исполнительных органов; настройка инструмента на размер вне станка; исключение контрольных операций и др. В МС используют сменные инструментальные магазины с заранее настроенными на размер инструментами, что сокращает время на переналадку станка.

На МС можно осуществлять сверление, рассверливание, зенкеро - вание, развертывание, нарезание резьбы, растачивание, фрезерование и другие виды обработки. На МС производят, как правило, окончательную обработку деталей. Точность ряда МС соответствует точности координатно-расточных станков: точность отверстий после растачивания соответствует 6—7 квалитету; шероховатость обработанной поверхности Ra=l— 2 мкм. МС позволяют в автоматическом режиме обрабатывать заготовки сложных корпусных деталей за одну установку со всех сторон (кроме базовой поверхности, используемой для закрепления заготовки).

Для этого МС оснащают столом, имеющим возможность поворота в вертикальной и горизонтальной плоскостях. Существуют конструкции МС, у которых ось шпинделя устанавливается по программе горизонтально, вертикально или под любым углом к плоскости стола станка. МС могут оснащаться приспособлениями спутниками (ПС) для установки и закрепления заготовок, а также устройствами автоматической смены ПС. Выпускают МС вертикальной и горизонтальной компоновки. МС вертикальной компоновки, предназначенной для обработки заготовок с одной стороны, а при наличии многопозиционных и поворотных приспособлений — с нескольких сторон.

Вертикальный МС 225ВМФ4 (рис. 198) оснащен инструментальным магазином 3 (вместимостью 30 инструментов), расположенным на отдельной стойке рядом со станком. Смену инструмента производит автооператор 2. Шпиндельная бабка 5 (несущий шпиндель 4) перемещается по вертикали (ось 2), а крестовый стол 1 в горизонтальной плоскости (по осям Хи Y).

Горизонтальные МС предназначены для обработки заготовок с двух — четырех, а иногда с пяти сторон. В последнем случае шпиндельные головки имеют поворот вокруг вертикальной и горизонтальной оси. Наиболее распространены компоновки горизонтальных МС с кресто - 320

|

Рис. 198. Вертикальный МС 2254ВМФ4

|

Вым поворотным столом и шпиндельной бабкой, имеющей вертикальное перемещение.

Токарно-сверлильные и токарно-сверлильно-фрезерные МС предназначены для комплексной обработки (точения, фрезерования, сверления, рассверливания, растачивания и т. д.) заготовок деталей типа тел вращения.

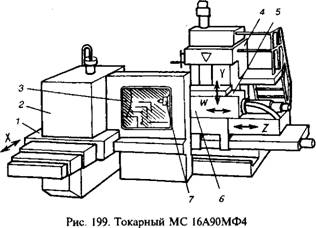

Токарный МС 16А90МФ4 (рис. 199) предназначен для изготовления

Деталей 0 до 800 мм, длиной до 250 мм и массой до 600 кг. Заготовку устанавливают в патрон J, получающий вращение от шпинделя, расположенного в шпиндельной бабке 2, которая установлена на салазках 1. Кроме вращательного движения шпиндель с заготовкой может совершать круговую подачу, необходимую при обработке, например, криволинейных пазов. Инструментальный шпиндель 7 смонтирован в корпусе шпиндельной бабки. В этот шпиндель автоматически подаются инструменты из 32 — позиционного магазина. Шпиндельная бабка 6 перемещается вверх — вниз вместе с салазками 5 по стойке 4 (ось Y), в горизонтальной плоскости вместе со стойкой (ось Z) и дополнительно на салазках (ось W). Станок имеет еще один инструментальный шпиндель 6. Шпиндели 6 и 7 обеспечивают частоту вращения инструмента 10—2800 мин"1, шпиндель заготовки — частоту вращения заготовки 6,3—3800 мин"1.

Наличие указанных шпинделей позволяет выполнять на МС все виды токарной работы (включая резьбонакатывание), а также сверление, растачивание, фрезерование.

Выпускают также специализированные МС, предназначенные для обработки заготовок определенных типоразмеров. При проектировании МС широко применяют принцип агрегатирования. МС выпускают классов точности П и В.

МС оснащается системами ЧПУ, которые имеют следующие особенности: значительный объем УП, большое число управляемых координат (до 7—8), возможность обеспечить высокую точность позиционирования исполнительных органов станка (0,005—0,01 мм), широкий диапазон регулирования частоты вращения шпинделя и скорости подач; высокая надежность при эксплуатации, возможность работы как в автоматическом режиме, так и при управлении от ЭВМ верхнего уровня, МС оснащают позиционными контурными и (чаще всего) позиционно-контурными УЧПУ типа CNC, как правило, взаимодействующими с ДОС.

Приводы главного движения МС обеспечивают регулирование частоты вращения шпинделя в широком диапазоне при максимальной частоте вращения 3000—4000 мин"1. В этих приводах чаще всего используют двигатели постоянного тока с тиристорным управлением. Для малых и средних МС применяют приводы с асинхронными электродвигателями и коробками скоростей. Реже используют малогабаритные гидроэлектродвигатели.

Шпиндельные узлы МС сложны по конструкции. Во внутреннем отверстии шпинделя расположены зажимные устройства, предназначенные для автоматического зажима и освобождения инструментальных оправок. Зажим оправок (с помощью цанговых, байонетных устройств или устройств с радиально-движущимися элементами) чаще всего осуществляется пакетом тарельчатых пружин, освобождение — 322

От гидроцилиндра. У большинства МС для повышения жесткости шпинделя исключено его осевое перемещение.

Привод подач МС чаще всего состоит из высокомоментного электродвигателя постоянного тока с бесступенчатым регулированием. Электродвигатель через редуктор соединяется с парой винт-гайка качения. В крупных станках вместо редуктора используют двухступенчатые коробки скоростей с электромагнитными муфтами. Применяют и гидроприводы подач.

Устройства автоматической смены инструмента (УАСИ) обеспечивают стабильное, точное, жесткое и надежное положение инструмента и минимальное время его смены. По конструктивному и компоновочному исполнению УАСИ бывают трех видов: с заменой всего шпиндельного устройртва (револьверные шпиндельные головки, магазины шпиндельных гильз); со сменой инструмента в одном шпинделе (инструментальные магазины); комбинированные (магазины в сочетании с револьверной головкой, автоматическая, ручная смена).

Наиболее просты по конструкции и компактны револьверные шпиндельные головки, расположенные, как правило, на шпиндельной бабке МС.

Наиболее распространены УАСИ со сменой инструмента в одном шпинделе, который состоит из инструментального магазина, автооператора для переноса инструментов (из магазина в шпиндель и обратно) и транспортного устройства, передающего инструмент из магазина к автооператору. Магазины могут располагаться на шпиндельной бабке, на колонне и за пределами станка на отдельной стойке. Наиболее часто магазины расположены на колонне станка, шпиндельной бабке или вне станка.

Инструментальные магазины выполняют дисковыми (рис. 200, а, б), барабанными (рис. 200, в), цепными (рис. 200, г), планетарными (рис. 200, д). Инструмент в магазинах может располагаться параллельно или наклонно к оси вращения магазина, а также в радиальном направлении.

При числе т инструментов до 8 и невысокой точности обработки целесообразно использовать в качестве УАСИ револьверную головку, а при высокой точности обработки — револьверный магазин; при т= 30—40 дисковый и барабанные магазины; при т до 100 и более — цепной магазин. Иногда МС оснащают сменными инструментальными магазинами, устройствами для кассетной замены инструментов в магазине и дополнительными стеллажами с инструментом, расположенными вне станка; при этом смена инструментов осуществляется портальным роботом.

Кодирование инструментов. Когда изготовление детали требует небольшого числа инструментов и каждым из них используется только один раз, инструментодержатели в магазине или револьверной головке располагаются в последовательности выполнения обработки. При каж - г) д)

Дой смене инструмента магазин перемещается на один шаг. В остальных случаях применяют кодирование инструмента или кодирование гнезда магазина.

Кодирование инструмента на оправке (рис. 201) осуществляют установкой определенной комбинации сменных кодовых колец 2 и 3 во время движения магазина кодовые кольца нажимают на путевые переключатели 4 при возникновении заданной комбинации сигналов магазин остановится в требуемом положении (7 —конус Морзе для крепления оправки).

При таком методе инструмент может располагаться в любых гнездах магазина, исключаются ошибки при его загрузке. В то же время 324

Усложняется конструкция оправок, увеличивается масса магазина и время поиска инструмента.

При кодировании гнезд магазина их поиск осуществляется датчиками различной конструкции (сельсинами, кодовыми дисками в сочетании с переключателями и др.), кинематически связанными с опорным валом магазина. Этот метод обеспечивает поиск инструмента по кратчайшему пути, использование простых по конструкции оправок, пропуск гнезд, возможность установки инструментов большого диаметра. При загрузке инструмент должен устанавливаться только в само гнездо магазина.

Автооператоры УАСИ бывают однозахватные и двухзахватные. Однозахватный автооператор берет инструмент, вытаскивает его из шпинделя, поворачивает и вставляет в свободную ячейку инструментального магазина. Последний, вращаясь, подводит следующий инструмент в зону захвата. Затем автооператор совершает действия в обратной последовательности.

Использование двухзахватного автооператора (рис. 202, а) позволяет значительно уменьшить время смены инструмента, так как инструменты одновременно захватываются в магазине и в шпинделе. Существует две схемы работы такого автооператора. Схема 1. При смене инструмента автооператор 1 (рис. 202, б) делает ход снизу вверх, захватывает оправку с инструментом, находящуюся в гнезде магазина 2, и вытаскивает оправку в направлении ее оси. Оправка, находящаяся в шпинделе J, забирается захватом при перемещении каретки автооператора вниз; затем автооператор ходом вдоль оси шпинделя вытаскивает оправку с отработавшим инструментом; поворачивается вокруг своей оси на 180° и подводит к шпинделю 3 другой инструмент; автооператор вставляет в шпиндель инструмент, в котором он автоматически закрепляется; автооператор перемещается вверх для переноса отработавшего инструмента в магазин.

|

Рис. 202. Схема работы двухзахватного автооператора |

|

|

Схема 2 (рис. 202, в). Автооператор не имеет вертикального перемещения. При смене инструмента он, поворачиваясь вокруг горизонтальной оси, захватывает инструменты одновременно из шпинделя и из магазина; затем вытаскивает инструменты ходом вдоль их оси; поворотом на 180° меняет инструменты местами и вставляет в шпиндель и магазин. Цикл смены оканчивается поворотом автооператора в

Горизонтальное (нейтральное) положение, при котором он не мешает повороту магазина и вертикальному перемещению шпиндельной бабки 4 (рис. 202, а). і h_j ljj Схема 2 более проста, но имеет

— | следующий недостаток: при пово

Роте автооператор может задеть инструменты, расположенные в соседних гнездах магазина. Во избежание этого увеличивают расстояние между гнездами, поэтому вместимость магазина (при одинаковом диаметре инструментов) при работе по схеме 2 меньше, чем при работе по схеме 1.

В качестве приводов автооператоров используют механические и гидравлические устройства.

Технические возможности МС значительно расширяются путем применения сменных шпиндельных головок.

Специальные МС (выполненные в основном на базе агрегатных станков), оснащенные такими головками, используют в крупносерийном производстве; при этом увеличивается производительность обработки при сохранении заданной номенклатуры изготавливаемых деталей. Многошпиндельные головки 2 устанавливают в магазинном устройстве 1 (рис. 203, а) или на поворотном столе 1 (рис. 203, б), заготовки 3 обрабатываются поочередно. Указанные МС оснащаются устройствами автоматической смены шпиндельных головок.

|

Рис. 203. Схема многоцелевых станков с автоматической сменой многошпиндельных головок |

|

|

Для сокращения времени загрузки заготовок и съема готовых деталей в МС применяют устройства для автоматической смены; поворотные столы (ПС); маятниковые столы; несколько поворотных столов, работающих одновременно, и др. На рис. 204, а показан МС, оснащенный сдвоенными поворотными столами 1 и 2. Загрузку-разгрузку стола 1 осуществляют во время обработки (инструментом 3) заготовки на столе 2. Иногда один из столов оснащают механизмом периодического поворота, обеспечивающим последовательную обработку заготовок с несколь - 326

Ких сторон; при этом второй стол может поворачиваться непрерывно для обработки цилиндрических и сложных криволинейных поверхностей. Схема смены заготовок, размещенных на ПС, показана на рисунке 204, б. В то время, когда ПС с закрепленной на нем заготовкой расположен на рабочей позиции 2, второй ПС загружается новой заготовкой на позиции 7. После окончательной обработки ПС с позиции 2 автоматически перемещается гидроцилиндром 4 в позицию 3 разгрузки, а на позицию 2 поступают ПС с позиции 7. Затем «маятниковое движение» ПС повторяется.

В целях уменьшения влияния тепловых деформаций на точность обработки МС оснащают системами стабилизации температуры смазочного материала (масла).

МС 2204ВМФ2 с ЧПУ. Горизонтальный фрезерно-сверлильно - расточной МС с крестовым столом и инструментальным магазином (рис. 205, а) служит для комплексной обработки заготовок корпусных деталей средних размеров с четырех сторон без переустановки. Класс точности станка В. На станке можно выполнять получистовое и чистовое фрезерование концевыми, торцовыми и дисковыми фрезами, сверление, рассверливание, зенкерование, развертывание и нарезание резьбы метчиками. Точность расточенных отверстий 6—7 квалитет.

Техническая характеристика станка. Размеры рабочей поверхности стола (ширина х длина) 45 х 500 мм; число инструментов в магазине 30; число частот вращения шпинделя 79, пределы частот вращения шпинделя 32—2000 мин"1; число подач 31; пределы рабочих подач по координатам X, Y, Z2,5—2500 мм/мин; скорость быстрых перемещений по координатам Х Y Z1 — 7500 мм/мин; габаритные размеры 2630х х 2785 х 2250 мм.

УЧПУ — позиционно-прямоугольное типа «размер 2М». Число управляемых координат всего и одновременно 4/2. На перфоленте в коде ИСО 7 bit программируют координатные перемещения стола и шпиндельной головки, величины подачи и частот вращения шпинделя, смену инструмента, цикла обработки и т. д. Точность позиционирования исполнительного органа (ИО) 0,02 мм (поворотного стола 20) обеспечивается индуктивной отсчетной измерительной системой. Дискретность отсчета координат по осям Xі, Y Z1 0,02 мм, поворота стола-0,01°.

Модификация МС 2204ВМФ4 с УЧПУ «размер 4» имеет пять управляемых координат. Интерполяция линейная, круговая, винтовая. Скорость быстрых перемещений ИО до 10 000 мм/мин.

Компоновка, основные механизмы и движения в станке. На основании А (рис. 205, а) расположена колонна Ж. По вертикальным направляющим последней перемещается шпиндельная головка В (подача по координате Y). Шпиндель не имеет осевого перемещения. Крестовый поворотный стол осуществляет продольные и поперечные перемещения по координатам Xі и Z1 по горизонтальным направляющим стани-

|

Рис. 205. Многоцелевой станок 2204ВМФ2: а — общий вид, б — механизмы смены инструмента, в — кинематическая схема |

Ны, а также поворот вокруг вертикальной оси В. На колонне смонтировано УАСИ, состоящее из магазина Е, перегружателя Г и автооператора Д.

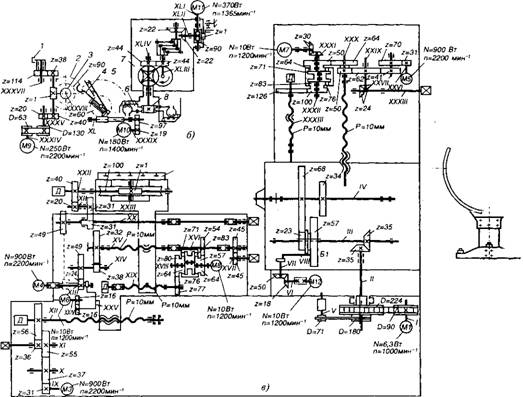

Кинематика станка. Главное движение. Шпиндель VI (рис. 205, в) получает вращение от электродвигателя постоянного тока Ml через ременную передачу, коническую пару (35/35) и блок Б1, который обеспечивает два диапазона частот вращения: блок Б1 переключается электродвигателем М2 (типа РД-09) через передачу (18/50) и систему рычагов.

Приводы подач вертикального перемещения шпиндельной головки, а также продольного и поперечного перемещения стола и его поворота конструктивно одинаковы, от электродвигателей МЗ, М4, М5 постоянного тока с тиристорным преобразователем через двух - или трехступенчатый редуктор движение передается соответственно транспортным винтам продольного XII перемещения салазок, поперечного XV перемещения стола, вертикального XXX перемещения головки к шлицевому валу XXII поворотного стола.

Уравнение кинематического баланса для цепи продольных Sn, поперечных іУпоп, круговых SK и вертикальных Sh подач

Sn = (31/37) х (37/55) х (36/56) х 10 мм/мин;

Snon = п4 х (24/49) х (38/52) х 10 мм/мин;

5К = п4 х (24/49) х (31/31) х (20/20) х (1/100) х 360 град/мин;

& = п5 х (31/70) х (41/62) х (62/50) х 10 мм/мин,

Где пъ, п4, п5 — частота вращения соответственно двигателей МЗ, М4, М5.

Колесо Z= 24 на валу XIII передает движение или на поперечную подачу стола, или на его поворот. Это колесо перемещается электродвигателем Мб (типа РД-09). Положение блока Б1 и колеса Z= 24 контролируется микропереключателями.

Отсчетная система (рис. 205, в). Продольные перемещения салазок отсчитываются фотоимпульсным датчиком Д, который смонтирован на ходовом винте XII, угловые перемещения поворотного стола — круговым электроиндуктивным датчиком и датчиком Д. Система отсчета поперечных перемещений стола и вертикальных перемещений шпиндельной головки — электроиндуктивная. Отсчетные винты XIXи XXXIII индуктивных датчиков через зубчатые пары и дифференциальный механизм связаны с транспортными валами XV и XXX. Сигнал рассогласования от индуктивных датчиков идет в блок управления приводов слежения. В соответствии с сигналом электродвигатели М7 и М8 (типа РД-09) через дифференциалы выполняют доворот винтов XIX и XXXIII в направлении управления сигнала рассогласования. На отсчетных винтах установлены фотоимпульсные датчики; имеются коррекционные датчики и линейки.

Механизм смены инструмента. Состоит (рис. 206, б) из магазина Д автооператора 7 и перегружателя 4. Магазин в виде барабана с 30 гнездами для инструмента смонтирован на стойке и получает вращение от электродвигателя М9 постоянного тока через клиноременную передачу, передачи (20/40), (1/90). Червячное колесо установлено на одном валу XJOCVIII с магазином и кодовым датчиком 3, который совместно с бесконтактным датчиком 1 представляет собой систему поиска инструментов и точного останова барабана в позиции смены. Тормозная муфта предохраняет барабан от поворота. По команде на смену инструмента магазин быстро вращается. При входе в зону нужного инструмента вращение замедляется и магазин точно останавливается, после чего в работу вступает перегружатель. Последний получает вращение от двигателя М10 через передачи (19/97) х (1/60). При повороте клещи 5 под действием тарельчатых пружин сжимаются и захватывают оправку с инструментом, перенося ее в двухзахватное устройство б автооператора 7.

Автооператор захватывает инструмент в перегружателе и шпинделе, меняет их местами и вставляет в клещи использованный инструмент. Электродвигатель Mil через передачи Z= 1/90, Z= 22/22 передает вращение на распределительный вал, на котором установлено водило мальтийского креста.

При вращении последнего захватное устройсто поворачивается на 180°. На валу Л(7Кзакреплен кулак <? фиксации инструмента в захватном устройстве. Полная смена инструмента осуществляется за один оборот распределительного вала. Кривошипно-шатунный механизм обеспечивает движение автооператором вдоль оси шпинделя. Инструмент затягивается в конус шпинделя пакетом тарельчатых пружин через шток. Отжим инструмента для его замены осуществляется через систему зубчатых колес от отдельного электродвигателя. Цикл смены инструмента составляет 4 с, значительная его часть совмещена с машинным временем.

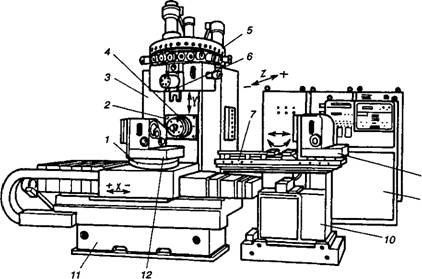

МС ИР500ПМФ4 с ЧПУ. Станок (рис. 206) служит для обработки заготовок корпусных деталей. На станке производятся сверление, зенкерование, растачивание, развертывание, фрезерование, нарезание резьбы метчиками. Поворотный стол станка устанавливается в 72 позиции. Точность позиционирования ± 5". Это позволяет обрабатывать консольным инструментом сосные отверстия с поворотом стола. Станок имеет гидромеханическое устройство для автоматической смены столов-спутников. Устройство обеспечивает загрузку и разгрузку, ориентацию и фиксацию столов-спутников. Такой комплекс представляет собой ГПМ. Класс точности станка П. Станок может быть встроен в ГПС.

Техническая характеристика станка. Размеры рабочей поверхности плиты спутника (длина х ширина) 500 х 500 мм; максимальный диаметр растачиваемого отверстия 125 мм; максимальный диаметр сверления

|

Рис. 206. Многоцелевой станок ИР500МФ4 |

40 мм; вместимость магазина 30 инструментов; число частот вращения шпинделя 89; пределы частот вращения шпинделя 21—3000 мин'1. Регулирование подач бесступенчатое; пределы подач стола, шпиндельной бабки, стойки 1—2000 мм/мин; скорости быстрых перемещений подвижных механизмов до 10 000 мм/мин; габаритные размеры станка 6000 х 3750 х 3100 мм. УЧПУ — комбинированные с линейной и круговой интерполяцией различного исполнения. Дискретность задания перемещений 0,002 мм. Число управляемых координат (из них одновременно 3/2). Имеются корректоры ввода УП с перфоленты (код ISO, EVA) или вручную с пульта, или от ЭВМ; считывание УП фотоэлектрическое, отрабатываются автоматические циклы по ISO.

Компоновка, основные механизмы и движения в станке. Узлы станка смонтированы на общей жесткой станине 1L По ее направляющим перемещается в продольном направлении стойка 3 (подача по оси). Внутри стойки расположена бесконсольная шпиндельная бабка 2, имеющая вертикальное перемещение (подача по оси Y). Поворотный стол /движется по направляющим станины в поперечном направлении подач по оси X. Магазин 5 смонтирован на верхнем торце стойки, инструмент заменяется автооператором 6. Двухпозиционный поворотный стол 7, смонтированный на отдельной станине 10 обеспечивает быструю смену заготовок. Инструмент закрепляется в шпинделе 4.

Во время обработки заготовки на спутнике 12, другую заготовку

|

|

Устанавливают на спутнике 8. После обработки спутник 12 автоматически перемещается на стол 7, который затем поворачивается на 180°, а спутник 8 с заготовкой поступает на стол 7 для обработки. Обработанную деталь снимают со спутника 12 и устанавливают на него следующую заготовку. УЧПУ расположено в шкафу 9.

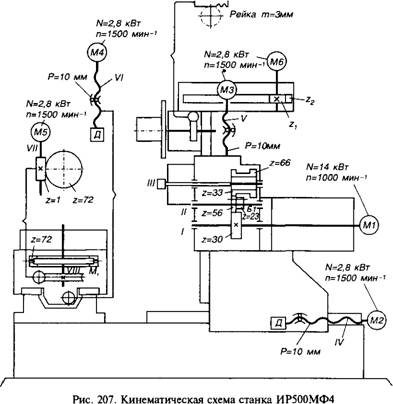

Кинематика станка. Главное движение шпиндель III (рис. 207) получает от регулируемого двигателя постоянного тока Ml через двухступенчатую коробку скоростей. Изменение частоты вращения шпинделя осуществляется в пределах 1000—3150 мин"1 при постоянной мощности (N= 14 кВт и 21—1000 мин"1 при постоянном моменте 700 Нм). Блок Б1 переключается гидравлически. С блока колес Z= 33, Z= 66 крутящий момент на шпиндель передается через зубчатую муфту. Зажим инструмента осуществляется от тарельчатых пружин, отжим гидроцилиндром. В станке имеется механизм угловой ориентации шпинделя и оправки. 332

Подачи (рис. 207) стойки шпиндельной бабки стола выполняются посредством высокомоментных двигателей М2, МЗ, М4с возбуждением от постоянных магнитов и ходовых винтов качения IV, V, VI; приводы подач укомплектованы датчиками обратной связи (ДОС), типа индук - тосин или револьвер. При комплектации с револьвером станок имеет класс точности Н и обозначается НР500МФ4.

Поворотный стол вращается от высокомоментного электродвигателя Л/5через червячную пару Z= 1/72. Перед поворотом гидросистемы обеспечивает расцепление двух зубчатых полумуфт Z= 72, муфты Мх с торцовыми зубьями. После поворота полумуфты сцепляются и стол зажимается.

Направляющие всех ИО имеют смешанное трение: нижние и боковые направляющие выполнены на опорах качения, лицевые направляющие скольжения изготовлены из полимерного антифрикционного материала.

Механизм смены инструмента состоит из магазина и двухзахватного оператора (см. рис. 202). На смену инструмента в шпинделе затрачивается 6 с. Магазин вращается от высокомоментного электродвигателя Мб с возбуждением от постоянных магнитов через зубчатую пару (рис. 207). Колесо Zi закреплено на корпусе магазина, номера гнезд которого закодированы. В корпусе магазина установлены упоры, воздействующие на конечные выключатели, отсчитывающие поворот при поиске нужного инструмента.

Автооператор оснащен механизмами поворота, вертикального перемещения и выдвижения. Механизмы работают от гидросистемы станка. Поворот автооператора осуществляется от реечной передачи т = 3 мм. Контроль и управление циклом автоматической смены инструмента выполняется бесконтактными конечными выключателями.

Поворот двухпозиционного стола на 180° осуществляется гидроцилиндром через реечную передачу (гидроцилиндры на схеме не показаны).

Гидросистема станка обеспечивает уравновешивание шпиндельной бабки, переключение блока зубчатых колес шпиндельной бабки, отжим инструмента, ориентацию шпинделя, фиксацию инструментального магазина, работу механизмов автооператоров, зажим-отжим поворотного стола, столов-спутников, их автоматическую смену.