Технологическое оборудование машиностроительных производств

ФРЕЗЕРНЫЕ СТАНКИ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Фрезерные станки предназначены для обработки наружных и внутренних плоских, фасонных поверхностей, уступов, пазов, прямых и винтовых канавок, шлицев на валах, нарезание зубчатых колес и т. д.

Конструкции фрезерных станков многообразны. Выпускают универсальные, специализированные и специальные фрезерные станки. Основными формообразующими движениями являются вращение фрезы (главное движение) и движение подачи, которое сообщают заготовке или фрезе. Приводы главного движения и подачи выполняют раздельно. Вспомогательные движения, связанные с подводом и отводом заготовки к инструменту, механизированы и осуществляются от привода ускоренных перемещений. Основные элементы механизмов станков унифицированы. Основным параметром, характеризующим фрезерные станки общего назначения, является размер рабочей поверхности стола.

В общем случае фрезерные станки можно подразделить на две основные группы: 1) общего назначения или универсальные (вертикально-фрезерные, горизонтально-фрезерные, продольно-фрезерные); 2) специализированные и специальные (шлицефрезерные, шпоночно-фрезерные, карусельно-фрезерные, копировально-фрезер - ные и др.). По конструктивным особенностям эти станки подразделяют

|

|

|

|

|

5 4 |

|

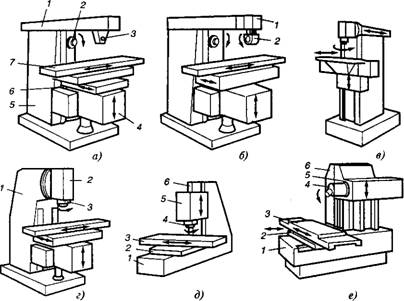

Рис. 119. Фрезерные станки: |

|

И) |

|

3) |

А — универсальный консольный горизонтально-фрезерный, б — широкоуниверсальный консольный горизонтально-фрезерный, в — широкоуниверсальный бесконсольно-фрезерный, г консольный вертикально-фрезерный, д — бесконсольный вертикально-фрезерный, е — бесконсольный горизонтально-фрезерный, ж — продольно-фрезерный, з — карусельно-фрезерный, и — барабанно-фрезер - ный

На консольные (стол расположен на подъемном кронштейне-консоли), бесконсольные (стол перемещается на неподвижной станине в продольном и поперечном направлениях) и непрерывного действия (карусельные и барабанные).

В единичном, мелко - и среднесерийном производстве наиболее распространены консольные фрезерные станки. Универсальный кон-

Сольный горизонтально-фрезерный станок (рис. 119, а) имеет горизонтальный шпиндель 2 и выдвижной хобот 7, на который устанавливают серьгу J, поддерживающую оправку с фрезой, консоль 4 перемещается по направляющей стойки 5. На консоли расположены салазки 6 и стол 7.

Широко универсальный консольный горизонтально-фрезерный станок (рис. 119; б) помимо горизонтального шпинделя имеет шпиндельную головку 7, которая может поворачиваться на хоботе в двух взаимно перпендикулярных направлениях, благодаря чему шпиндель с фрезой можно устанавливать под любым углом к плоскости стола и к обрабатываемой заготовке. На головке 1 монтируют накладную головку 2, предназначенную для сверления, рассверливания, зенкеро - вания, растачивания и фрезерования.

Консольный вертикально-фрезерный станок (рис. 119, г) имеет вертикальный шпиндель J, который размещен в поворотной шпиндельной головке 2, установленной на стойке 7. Бесконсольные вертикально - и горизонтально-фрезерные станки (рис. 119, д, е), служащие для обработки заготовок крупногабаритных деталей, имеют салазки 2 и стол 3, которые перемещаются по направляющим станины 7. Шпиндельная головка 5 перемещается по направляющим стойки 6. Шпиндель 4 имеет осевые перемещения при установке фрезы.

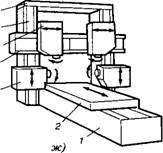

Продольно-фрезерные станки (рис. 119, ж) предназначены для обработки заготовок крупногабаритных деталей. На станине /установлены две вертикальные стойки 6, соединенные поперечиной 7. На направляющих стойках смонтированы фрезерные головки J с горизонтальными шпинделями и траверса (поперечина) 4. На последней установлены фрезерные головки 5с вертикальными шпинделями. Стол 2 перемещается по направляющим стоек 4.

Карусельно-фрезерные станки (рис. 119, з), предназначенные для обработки поверхностей торцовыми фрезами, имеют один или несколько шпинделей J для чистовой и черновой обработки. По направляющим стойки 1 перемещается шпиндельная головка 2. Стол 4, вращаясь непрерывно, сообщает установленным на нем заготовкам вращение подачи. Стол с салазками 5имеет установочное перемещение по направляющим станины 6. Барабанно-фрезерные станки (рис. 119, и) используются в крупносерийном и массовом производстве. Заготовки устанавливают на вращающемся барабане 2, имеющем движение подачи. Фрезерные головки 3 (для черновой обработки) и 1 (для чистовой обработки) перемещаются по направляющим стоек 4.

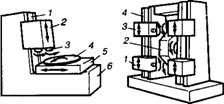

Широкоуниверсальный консольный горизонтально-фрезерный станок мод. 6Р82Ш. Станок служит для выполнения различных фрезерных работ, а также сверлильных и несложных расточных работ в заготовках из чугуна, стали, цветных металлов. Станок может работать в полуавтоматическом и автоматическом режимах, что дает возможность многостаночного обслуживания. На рис. 120, 121, 122 показаны

Соответственно общий вид, основные узлы и кинематическая схема этого станка.

Техническая характеристика станка. Размер рабочей поверхности стола (длина х ширина) 1250 х 320 мм; наибольшее перемещение стола: продольное — 800 мм, поперечное — 240 мм, вертикальное — 360 мм; число ступеней частот вращения шпинделя 18; пределы частот вращения шпинделя 31,5—1600 мин"1; число подач стола 18; пределы подач продольных и поперечных 25—1250 мм/мин, вертикальных — 416,6 мм/мин; размеры станка 2305 х 1950 х 1680 мм; масса 2830 кг.

Кинематика станка. Привод горизонтального шпинделя (главного движения) осуществляется электродвигателем Ml через зубчатые пе - 208

Редачи. Число ступеней частот вращения равно числу вариантов передаточных отношений от электродвигателя до шпинделя, т. е. 3 х 3 х 2= = 18. Минимальная частота вращения п^ = 1460 [ (27/53) х (60/38) х х( 17/46) х (19/69) = 31,5 мин"1; максимальная птах = 1460 х (27/53) х х(22/32) х (38/26) х (82/38) = 1600 мин1.

Шпиндель поворотной головки приводится во вращение от электродвигателя М2 через зубчатые передачи. Число ступеней вращения 2x3x2=12; лп1і11 = 1430 х (28/72) х (34/66) х (21/59) х (28/28) х (19/19)= = 1600 мин"1.

Привод подач стола в поперечном и продольном направлениях осуществляется через зубчатые передачи от электродвигателя МЗ. Минимальная подача стола fc указанных направлениях іУІпіп = 1430 х х(26/50) х (26/57) х (18/36) х (18/40) х (13/45) х (18/40) х (28/35) х (18/33) х х(33/37) х (18/16) х (18/18) х 6 = 25 мм/мин, Л^х = 1430 х (26/50) х (26/57)х х (36/18) х (24/24) х (40/40) х (28/35) х (18/33) х (33/37) х (18/16) х (18/18) х хб = 1250 мм/мин.

Ускоренная подача стола в продольном и поперечном направлениях 5У = 1430 х (26/33) х (28/35) х (18/33) х (33/37) х (18/16) х (18/18) х 6 = =3000 мм/мин.

Максимальная подача стола в вертикальном направлении <5вшах =1430 х (26/50) х (26/57) х (36/18) х (24/34) х (40/40) х (28/35) х (18/33) х х(22/33) х (23/46) х 6 = 1000 мм/мин.

Основные узлы и механизмы станка. Хобот 5, в котором смонтиро-

Вана коробка скоростей привода шпинделя поворотной головки 6, перемещается по направляющим станины 1 (рис. 121) вращением маховика 75 (рис. 120) при отжатом зажиме 39.

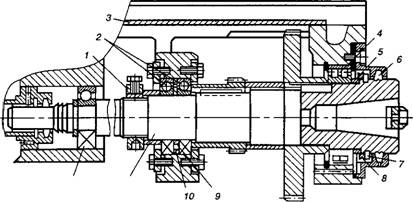

Коробка скоростей горизонтального шпинделя расположена в станине и соединена с валом электродвигателя упругой муфтой. Шпиндель 11 станка (рис. 123) установлен на подшипники 4, 2, 12. Осевой зазор в шпинделе регулируют подшлифовкой колец 9,10. Повышенный зазор в подшипнике 4 устраняют подшлифовкой полуколец 5 и гайкой 1 следующим образом. Снимают крышку 3 (или боковую крышку), фланец 6, пружинное кольцо 7, кольца 8 и вынимают полукольца 5. Гайкой 1 выбирают зазор так, чтобы при работе нагрев подшипников не превышал 60° С. Замеряют величину зазора между подшипником и буртом шпинделя и в соответствии с этим подшлифовывают полукольца 5. Затем устанавливают полукольца, монтируют детали 6, 8, 7, 3.

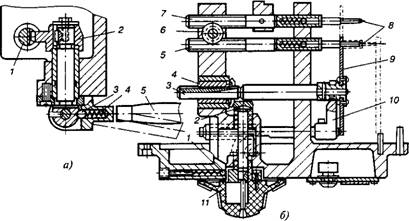

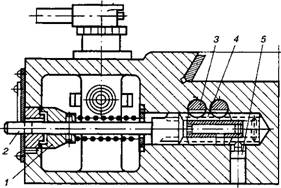

Коробка переключения скоростей (рис. 124) обеспечивает выбор требуемой скорости без последовательного прохождения промежуточных ступеней. Рейка 1 (рис. 124, а), перемещаясь посредством рукоятки через зубчатый сектор 2 и вилку 10 (рис. 124, б), передвигает в осевом направлении главный валик 3 с диском 9 переключения с помощью зубчатого колеса 2 и втулки 4. На диске выполнено несколько рядов отверстий, расположенных против штифтов 8 реек 5 и 7, попарно соединенных с колесом 6. На одной из каждой пары реек крепится вилка переключения. Рейки передвигаются при нажиме диска на штифты. В конце хода диска вилки занимают положение, соответствующее зацеплению определенных пар зубчатых колес. Лимб при выборе скоростей фиксируется шариком 1 (рис. 124, б), попадающим в пазы звездочки 11. Рукоятка 5 (рис. 124, а) фиксируется при включении шариком 3 и пружиной 4; при этом шип рукоятки входит в паз фланца.

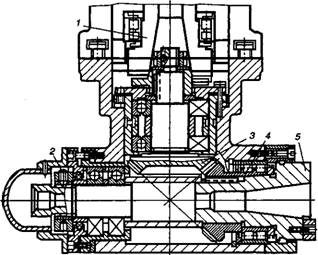

Поворотную головку (рис. 125) монтируют на хоботе через промежуточную плиту посредством болтов, входящих в кольцевой Т-образный паз и центрируют в кольцевой выточке. Шпиндель 8, смонтированный в выдвижной гильзе 9, получает вращение от коробки скоростей через кулачковую муфту 1 и конические колеса 4, 2 и 5, 4. Колеса 7 и 3 служат для регулировки осевого зазора в подшипниках и шпинделя, а полукольца 2и гайка 6 — для устранения зазора в переднем подшипнике. Выдвижение гильзы осуществляют маховичком.

Накладную головку (рис. 126) монтируют на поворотной головке болтами, входящими в Т-образный паз, и жестко фиксируют. Шпиндель 5 получает вращение от шпинделя 1 поворотной головки через конические зубчатые колеса 3, 4. Гайкой Урегулируют зазор в подшипниках шпинделя.

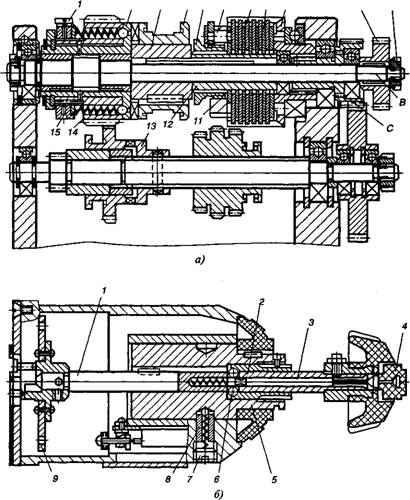

Коробка подач (рис. 127, а) обеспечивает рабочие подачи и установочные перемещения стола, салазок и консоли путем переключения 2-Ю

|

Рис. 122. Кинематическая схема станка мод. 6Р82Ш: /—/7—кинематическая цепь механизма движения горизонтального шпинделя 18 (коробки скоростей), 19—45— кинематическая цепь коробки подач, 46— 77— детали механизмов передач продольного, поперечного, вертикального перемещения стола, 78—97— кинематическая цепь механизма движения шпинделя поворотной головки 98 |

Блоков зубчатых колес и передачи вращения на входной вал В через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 3, соединенную шпонкой с муфтой 4 и валом В. Стопор 1 жестко фиксирует положение гайки 15. Когда механизм подачи перегружен, шарики, контактирующие с отверстием муфты 2, сжимают пружины и выходят из контакта. Колесо 14 при этом проскальзывает относительно муфты 2, и рабочая подача прекращается.

|

12 11 Рис. 123. Шпиндельный узел станка 6Р82Ш |

|

Рис. 124. Коробка переключения скоростей: а — механизм переключения скоростей, б — развертка коробки переключения скоростей |

Быстрое вращение передается от электродвигателя (минуя коробку передач) на зубчатое колесо С, которое установлено на хвостовике корпуса 9фрикционной муфты и имеет постоянную частоту вращения. Гайка 10 должна быть обязательно затянута. Корпус 9 вращается свободно. Диски фрикциона соединены (через один) с корпусом 9 и втулкой 12, соединенной с валом В. При нажатии муфты 4 на торец

|

А) ' б) Рис. 125. Поворотная головка (а) и разрез по шпинделю поворотной головки (б)

Рис. 126. Накладная головка |

Втулки 5 и затем на гайку 11 диски 7 и 8 соединяются и передают быстрое вращение валу В и зубчатому колесу А. Усилие сжатия дисков

|

2 3 4 5 6 7 8 9

Рис. 127. Коробка подач: а — развертка, б — механизм переключения подач |

7 и урегулируется с помощью штифта 6.. Движение с вала В на ведомый вал осуществляется через кулачковую муфту 13.

Механизм переключения подач (рис. 127, б) входит в узел коробки подач. Принцип работы механизма аналогичен работе коробки переключения скоростей. Валик 1 при включении запирается шариками 6 и втулкой 2, что предотвращает смещение диска 9 в осевом направлении. При нажатии на кнопку ^шарики попадают в кольцевую проточку

Валика 3 и валик 7 освобождается от фиксации. Диск 9 переключения фиксируется от поворота шариком 8 через втулку 5, связанную шпонкой с шариком 7. Винтом 7 регулируют натяжение пружины.

Консоль (рис. 128) объединяет узлы цепи подач станка. В ней смонтированы валы и зубчатые передачи, передающие движение от коробки подач в трех направлениях (к винтам продольной, поперечной и вертикальной подач); механизм включения поперечных и вертикальных подач. Зубчатое колесо 8 вращается от колеса А (рис. 127, а) и передает движение на зубчатые колеса 7, 4, 2, 1 (рис. 128, а). Колесо 8 может передавать движение валу только через кулачковую муфту 6. Далее через цилиндрические и конические зубчатые колеса движение передается на винт 16 (рис. 128, б). Зацепление пары 16 и 10 отрегулировано компенсаторами 14, 15 и зафиксировано винтом, входящим в палец 13. Втулка 77 не демонтируется, гайка вертикальных перемещений закреплена в колонне. Колесо 2через шпонку и шлицы вращает вал IX цепи продольного хода. Винт X поперечной подачи вращается от колеса 2 и свободно сидящего на валу колеса 7 при включенной муфте поперечного хода. Валы XII и XIII демонтируются при снятии стопоров у колес 8, 9.

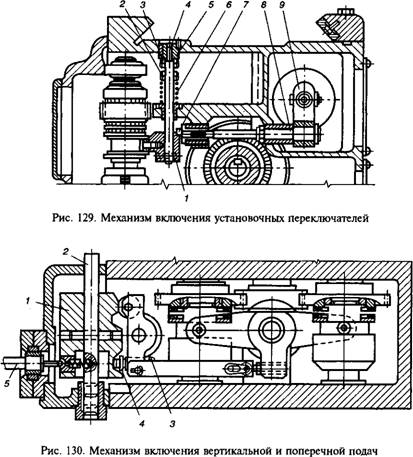

Салазки демонтируют после снятия вала Щ для чего нужно снять верхний щиток на направляющих консоли, выбить штифт 3 и снять вал IX. Механизм включения установочных перемещений (рис. 129) включает муфту и сжимает диски фрикционной муфты. Рычаг 7 заштифтован на оси 4. Последний отжимается в направлении зеркала станины пружиной 6. Правые гайки 2 служат для регулировки усилия пружины, левые J, упираясь в торец втулки 5, регулируют и ограничивают ход оси. Уступ рычага 7 упирается в кулачок 7. Рычаг 7 при повороте кулачка 7 перемещается, сжимая пружину 6. Второй конец оси 8 имеет мелкий зуб, обеспечивающий монтаж рычага 9, соединяющего под небольшим углом ось 8 с тягой электромагнита. Последний через тягу и шарнир соединен с вилкой, от которой через гайку и пружину усилие передается на рычаг 9. Таким образом, независимо от усилия электромагнита усилие на рычаге определяется степенью сжатия пружины.

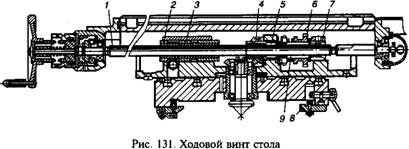

Механизм включения поперечных и вертикальных подач (рис. 130) управляет включением и выключением кулачковых муфт поперечной и вертикальной подач от электродвигателя подач. Выполнен в отдельном корпусе. При движении рукоятки 5 вверх, вниз, влево, вправо, связанный с ней барабан 7 совершает соответствующие движения и своими скосами через рычажную систему управляет включением кулачковых муфт, а через штифты — конечными выключателями, предназначенными для реверса электродвигателя подач. Барабан связан тягой 2 с дублирующей рукояткой. При включениях и выключениях поперечного хода тяга перемещается поступательно, а при включении

Б)

Рис. 128. Консоль: а — развертка, б — разрез

|

|

|

|

Вертикального хода — поворачивается. Винт 4 и гайка 3 служат для устранения зазоров в системе.

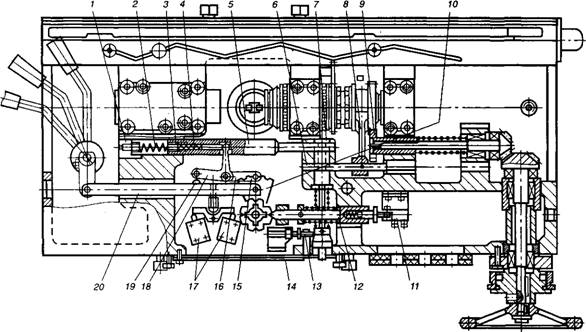

Ходовой винт 1 (рис. 131) стола получает вращение через скользящую шпонку гильзы 9, расположенную во втулках 5, 7. Гильза 9 вращается от кулачковой муфты 6 через шлицы при ее сцеплении с кулачками втулки 5, связанной с коническим зубчатым колесом 4. На втулке 5 выполнен зубчатый венец, находящийся в зацеплении с зубчатым колесом привода круглого стола. Муфта 6 имеет зубчатый венец для вращения винта продольной подачи от маховичка. Зажим салазок на направляющей консоли осуществляется планшайбой 8. Колесо 9 (рис. 132) подпружинено на случай попадания зуба на зуб. Зацепление колес возможно только при рассоединении муфты 6 и втулки 5. Этим маховичок блокируется при механических подачах. Гайки 2 и 3 ходового винта (рис. 131) расположены в левой части салазок. Зазор в направляющих консоли и салазок выбирается клиньями.

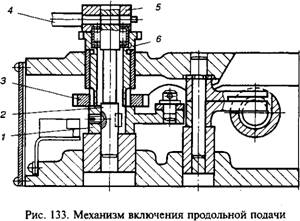

Механизм включения продольной подачи (рис. 132) выполняет включение кулачковой муфты продольного хода, включение и реверс электродвигателя подач. Рукоятка 4 неподвижно соединена с осью 2 поворачивая рычаг 7, по криволинейной поверхности которого при переключении катится ролик 75 (рис. 132). В нейтральном положении рычага 10 ролик расположен в средней впадине, при включенном — в одной из боковых впадин. Движение ролика 15 через рычаг 16 передается штоку 5 через колесо 7— рейки 6 и вилки 8, ведущей муфту 6 (рис. 131). Пружина 2 (рис. 132) постоянно нажимает на шток 5. Пружина 4 обеспечивает включение рукоятки при попадании зуба на зуб муфты 6. Пружина 4 регулируется винтом 3 через отверстие пробки 7.

На одной оси с рычагом 16 расположен рычаг 18, служащий для включения муфты 6 кулачком 19, прикрепленным к тяге 20, соединяющей основную рукоятку продольного хода с дублирующей. Конечный выключатель 7 7 производит включение и реверсирование электродвигателя подач. Его отключение происходит после выключения муфты 6. На ступице 5 (рис. 133) рукоятки продольного хода выполнены выступы, на которые воздействуют кулачки ограничения продольного хода или (при автоматических циклах) кулачки управления продольным ходом. Работу путевых выключателей проверяют при снятой крышке 14 (рис. 132).

Механизм автоматического цикла предназначен для управления перемещениями стола от кулачков. На оси рукоятки продольного хода установлены две звездочки, непосредственно связанные со звездочками 6у 5 (рис. 133) включения быстрого хода при работе станка в автоматическом цикле. Звездочка 6 вращается от возвратного пружинного кулачка, расположенного на лицевой стороне стола в Т-образном пазу. Звездочка 3 имеет различную глубину впадин, что при ее повороте 218

|

Рис. 132. Салазки |

|

|

|

Рис. 134. Механизм запирания муфты |

На 45° обеспечивает различную величину хода штока 2 (рис. 134), который, воздействуя на конечный выключатель, включает электромагнит быстрого хода.

Механизм запирания муфты (рис. 134) предназначен для подготовки станка к работе в автоматическом цикле. При нажатии на вал-шестерню 2 рейка 3 расцепляется с зубчатым колесом 4 и зацепляется с валом-шестерней 2. При повороте вала 2 кулачковая муфта перемещается и входит в зацепление с кулачковым зубчатым колесом. С этого момента рукоятка продольного хода включаться не может. Запирание муфты можно выполнить только при среднем (нейтральном) положении рукоятки. Это обеспечивается Т-образным пазом в колесе 4 и штифтом J, установленным в корпусе салазок. При нажатии на вал - шестерни 2 конусом 1 и пальцем 13 (рис. 132) размыкаются контакты конечного выключателя, блокирующего цепь включения поперечной и вертикальной подач. Это исключает включение при запертой кулачковой муфте продольного хода двух движений одновременно: стола и салазок или стола и консоли.

Делительные головки. Технологические возможности фрезерных станков расширяют делительные головки. Они служат для периодического поворота обрабатываемой заготовки вокруг оси (при обработке зубьев, шлицев, пазов и др.) на равные или неравные углы, а также для непрерывного вращения заготовки, согласованного с продольной подачей стола станка при нарезании винтовых канавок. Различают головки для непосредственного деления; многошпиндельные; универсальные; оптические. Делительные головки оснащаются принадлежностями: шпиндельными валиками; передним центром с поводком; домкратом; хомутиками; центровыми оправками и консольными оправками для установки заготовки; универсальными подкладками; задней бабкой; гитарами сменных зубчатых колес; трехкулачковыми патронами.

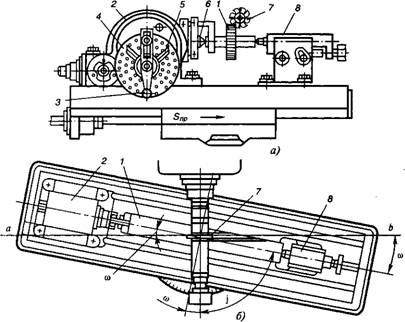

При обработке с использованием делительной универсальной головки заготовку 1 (рис. 135, а, б) устанавливает на оправке в центрах шпинделя 6 головки 2 и задней бабки 8. Модульная дисковая фреза 7 получает вращение, а стол станка — рабочую продольную подачу. После каждого периодического поворота заготовки зубчатого колеса обрабатывается впадина между соседними зубьями. После обработки впадины стол ускоренно перемещается в исходное положение. Цикл движений повторяется до полной обработки всех зубьев колеса.

Рабочую позицию заготовки устанавливают и фиксируют при вращении шпинделя 6рукояткой 3 по делительному диску 4 с лимбом. Пружинное устройство фиксирует рукоятку 3 при попадании в соответствующее отверстие делительного диска. На последнем с двух сторон концентрично расположены по одиннадцать окружностей с числами отверстий 25, 28, 30, 34, 37, 38, 39, 41, 42, 43, 44, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66.

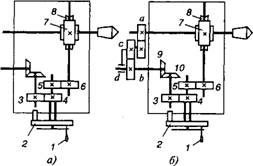

Универсальные делительные головки подразделяют на лимбовые (рис. 136, а, бв) и безлимбовые (рис. 136, г). Вращение рукоятки 7 относительно лимба 2 передается через зубчатые колеса 5, 6 и червячную передачу 7, 8 шпинделю. Головки настраивают на непосредственное, простое и дифференциальное деление.

Непосредственное деление. Обеспечивается установкой на шпинделе делительного диска с 30 равномерно расположенными отверстиями. Диск поворачивают рукояткой й выполняют деление окружности

|

Рис. 135. Схема обработки в делительной головке: а — зубьев колеса, б — винтовой канавки |

На 2, 3, 4, 5, 6, 15 и 30 частей. При использовании специального делительного диска можно выполнить деление на неравные части.

Простое деление (рис. 136, а) на Z равных частей выполняют при вращении рукоятки относительно неподвижного диска согласно следующей кинематической цепи: 1/Z= Wp(Z5/2^) х (Д/Д), где (Д/2$) х x(Zn/Zz) = /N пр — число оборотов рукоятки; N— характеристика головки (обычно N= 40). Тогда 1/Z= пр х (1 /N), откуда яр — N/Z= А/В, где В — число отверстий, на которое нужно повернуть рукоятку. Раздвижной сектор J (рис. 135, а), состоящий из двух радиальных линеек раздвигают на угол, соответствующий числу А отверстий, и скрепляют линейки. Если левая линейка упирается в фиксатор рукоятки, то правая совмещается с отверстием, в которое нужно при очередном повороте ввести фиксатор.

Пример. Настроить делительную головку для фрезерования зубьев цилиндрического колеса с Z= 100. Характеристика головки N— 40; Яр = N/Z= А/В = 40/100 = 4/10 = 2/5 = 12/30, т. е. А = 12 и В= 30. Таким образом, используют окружность делительного диска с числом отверстий В = 30, а раздвижной сектор настраивают на число отверстий А = 24. 222

Дифференциальное деление используют в случае, когда нельзя подобрать делительный диск с нужным числом отверстий. Если для числа Z на диске нет нужного числа отверстий, принимают число близкое к Z, для которого имеется соответствующее число отверстий. Разность (1/Z— компенсируют дополнительным поворотом

|

|

|

|

Шпинделя головки на эту разность. Она может быть положительной (дополнительный поворот шпинделя направлен в ту же сторону, что и основной) или отрицательной (дополнительный поворот отрицателен). Это обеспечивают дополнительным поворотом делительного диска относительно рукоятки, т. е. если при простом движении рукоятку поворачивают относительно неподвижного диска, то при дифференциальном делении рукоятку вращают относительно медленно вращающегося диска в ту же или противоположную сторону. Вращение диску передается от шпинделя головки через сменные колеса а — Ьу с — d (рис. 136, б) коническую пару 9 и 10 и зубчатые колеса J и 4. Величина дополнительного поворота рукоятки пр£= N{/Z— l/Ztj,) = (1/Z) х x(a/b) х (c/d) x (Z,/Z10) x (Z3/Z4).

Принимаем (2^/Z10)(Z3/^)= = С (обычно С= 1). Тогда {a/b){c/d) =N/C[(Zt> -

Пример. Настроить делительную головку для фрезерования зубьев цилиндрического колеса с Z= 99. Известно, что N - 40 и С = 1. Число оборотов рукоятки для простого деления пф = 40/99. Учитывая, что делительный диск не имеет окружности с числом отверстий 99, принимаем Z - 100 и число оборотов рукоятки Пф = 40/100= = 2/5 = 12/30, т. е. берем диск с числом отверстий по окружности В — 30 и поворачиваем при делении рукоятку на 12 отверстий (А = 12). Передаточное отношение сменных колес определяем по уравнению: (д/6) х (c/rf) = 7V/C= [(2^, — Z)/2^] = =(40/1) [ (100—99)/100] = 40/100.

Безлимбовые делительные головки (рис. 136, г) не имеют делительных дисков. Рукоятку поворачивают на один оборот и фиксируют на неподвижном диске 2. При простом делении на равные части кинематическая цепь имеет вид: /(a2/b2) х (c2/d2) х (Z3/Z4) = 1/Z.

Учитывая, что Z3/Z4 = /V, получаем (a2/b2) х (c2/d2) = N/Z.

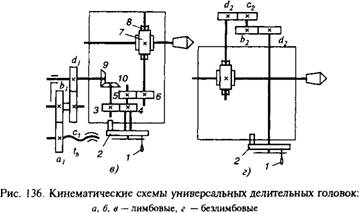

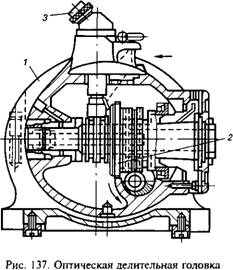

Оптические делительные головки (рис. 137) обеспечивают деление с повышенной точностью и состоят из корпуса 7, стеклянного диска 2, имеющего 360 точных градусных делений, видимых в микроскоп 3. Оптическая система имеет 60 делений для отсчета угловых минут. Закрепляют в шпинделе головки и поворачивают на требуемый угол с отсчетом через окуляр микроскопа по шкале диска 2.

|

|

Фрезерование винтовых канавок, расположенных равномерно по окружности (см. рис. 135, б), выполняют при установке заготовки в центрах. Стол поворачивают на угол наклона винтовой линии канавки таким образом, чтобы дисковая фреза 7 совместилась с направлением канавки. Заготовка получает непрерывное вращение от ходового винта продольной подачи, а стол — продольную подачу по направлению канавки. Уравнение кинематической цепи от шпинделя делительной головки до винта продольной подачи (см. рис. 136, в): (Z%/Zn)(Zb/Z$) х x(Z4/Z3) х (Zw/Z)){d/a){b/dx)pb = p, где ръ — шаг ходового винта. Учитывая, что {Z%/Z1){Zb/Zs)(ZA/Zz)(ZXo/Z)) = 1/7V(cm. рис. 134, в), получим (ax/bx)(cx/dx) = N(nD/tga>)/Pb.