Технологическое оборудование машиностроительных производств

АГРЕГАТНЫЕ СТАНКИ С ЧПУ

Агрегатные станки с ЧПУ предназначены для изготовления широкого ряда деталей различного служебного назначения. Как правило, это многоцелевые станки. На них выполняют сверление, рассверливание, зенкерование, растачивание, развертывание, резьбонарезание, прямолинейное и контурное фрезерование в заготовках корпусов, плит и других деталей. Станки оснащены или револьверными головками, или магазинами инструментов. Заготовка устанавливается на координатном силовом столе и может обрабатываться со всех свободных сторон за один установ. Агрегатные станки с ЧПУ создаются из комплектов унифицированных узлов: станЪш, стоек, шпиндельных узлов, столов различных типов, механизмов с автоматической смены инструмента и т. д. Станки выпускают с горизонтальной и вертикальной осью шпинделя, с поворотным, наклонно-поворотным или продольным столом.

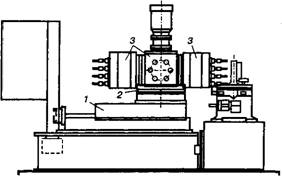

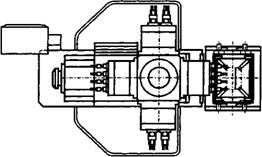

Примеры построения агрегатных станков с ЧПУ представлены на рис. 195: с тремя стойками, горизонтальным расположением шпинделей, вертикальными осями вращения дисковых инструментальных магазинов и поворотного стола (рис. 195, а); с одной стойкой, горизонтальным шпинделем, вертикальной осью вращения магазина (рис. 195, б), горизонтальной осью вращения поворотного стола (рис. 195, б, в); с одной стойкой, горизонтальным шпинделем, вертикальной осью вращения магазина, наклонно поворотным столом (рис. 195, г); с двумя стойками, вертикальными шпинделями, горизонтальной осью вращения магазина, вертикальной осью вращения стола (рис. 195, д) с двумя стойками, горизонтальными шпинделями, вертикальной осью вращения

Магазинов, однокоординатным столом прямолинейного перемещения (рис. 195, ё).

В станках используются направляющие качения. Приводы главного движения и подач чаще всего осуществляются от двигателей постоянного тока. Инструментальные оправки в шпинделе крепятся автоматически. Агрегатные станки оснащаются позиционными или комбинированными УЧПУ, которые обеспечивают автоматический режим работы станка. На некоторых агрегатных станках вместо инструментального магазина применяют магазин шпиндельных коробок. Эти магазины выполняют барабанными или цепными. В них размещают от 6 до 50 шпиндельных коробок с различным числом шпинделей.

На рис. 196 показана компоновка агрегатного станка с четырьмя многопозиционными коробками, каждая из которых служит для обработки заготовки определенной корпусной детали. Станок оснащен системой ЧПУ.

|

|

|

Рис. 196. Переналаживаемый агрегатный станок с многошпиндельными коробками: 1 — силовой стол, 2— поворотное устройство, 3— многошпиндельные коробки |

Агрегатные переналаживаемые станки с ЧПУ являются эффективным средством автоматизации многономенклатурного производства. 314

Переналадка станка на обработку других заготовок состоит в замене УП, если необходимо, зажимного приспособления и набора режущего инструмента в магазине.

Агрегатный сверлильно-расточной станок МА299Ф2 с ЧПУ (рис. 197). Станок служит для обработки отверстий, оси которых расположены в одной плоскости в заготовках деталей гидравлической арматуры, выполненных из стали, чугуна, цветных сплавов. На станке можно выполнять сверление, рассверливание, растачивание, обтачивание, подрезку торцов, выборку карманов, резьбонарезание. Класс точности станка Н.

Техническая характеристика станка: диаметр стола 400 мм; число инструментов 35; число частот вращения шпинделя 16; пределы частот вращения шпивделя 46—2270 мин"1; число подач 36; пределы подачи координатно-силового стола 18—180 мм/мин; поперечные подачи резца 0,9—50,4 мм/мин; габаритные размеры станка 3500 х 3200 х 2700 мм.

УЧПУ — позиционное типа П321. Программоноситель — восьми - дорожечная перфолента. По командам УЧПУ осуществляется перемещение координатного стола и резца, поворот делительного стола, изменение режимов резания, смена инструмента. Дискретность подачи стола по оси Z составляет 0,01 мм, подачи резца 0,001 мм.

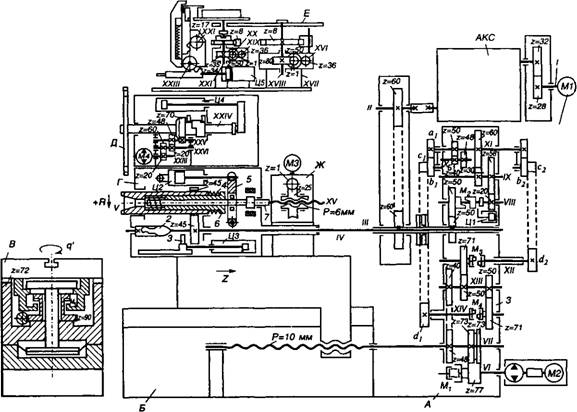

Основные механизмы и движения в станке. Станок состоит из станины А (рис. 197), на которой смонтированы отдельные самостоятельные агрегаты: унифицированные и оригинальные. К первым относятся: координатно-силовой стол Б и его привод, инструментальный магазин Е, автооператор Д делительный стол В, автоматическая коробка скоростей АКС, механизм подачи резца Ж, ко вторым: станина А, шпиндельная бабка Г, коробка резьбовых подач 3, системы подачи СОЖ и смазывания, гидравлическая система, электрооборудование.

Главное движение имеет шпиндель V с инструментом, движение подачи координатно-силовой стол с закрепленной на нем шпиндельной бабкой вдоль оси Z и установленной в сменной план-суппортной головке резец по оси Zb радиальном направлении. Стол с закрепленной на нем заготовкой может занимать относительно оси восемь фиксированных положений: 5, 15, 30, 40, 45, 60, 90, 120.

Кинематика станка. Главное движение шпиндель V получает от асинхронного двигателя Ml через зубчатую передачу Z= 28—32, шес - тискоростную АКС, передачу Z= 60—60, вал ///, коробки резьбовых подач, шлицевой вал IV и пару зубчатых колес Z= 45—45, частота вращения шпинделя

Пшл = (935/1430) X (28/32) х /к(60/60) х (45/45),

Где /к — передаточное отношение, получаемое в АКС.

Привод подачи шпиндельной бабки. Шпиндельная бабка смонтирована на координатно-силовом столе, который получает движение от

|

|

|

А N=4,3 кВт П=935/1430 мин~ |

|

Рис. 197. Кинематическая схема агрегатного станка МА299Ф2 с ЧПУ |

Пары винт-гайка качения VII. В зависимости от вида выполняемой работы стол перемещается от различных приводов.

Ускоренный отвод и подвод и рабочая подача осуществляются от шагового электродвигателя М2 (типа ІІІД5—Д1) с гидроусилителем моментов при включенной муфте Мх через беззазорную передачу Z= 17—73. Максимальная величина перемещения (1/240) х (17/73) х хЮ = 0,01 мм.

При выполнении резьбонарезания подача осуществляется от привода главного движения. Движение от шпинделя Кчерез зубчатые пары (45/45), (50/50), через включенную однозубую муфту М2 на вал VIII, передачу (28/56), блок реверса Б1, который переключается вручную и обеспечивает изменение направления нарезания, резьбы и затем на переднюю и заднюю гитары. Включение в работу той или иной гитары выполняют вручную посредством кулачковых муфт М3 и М4. Это дает возможность заранее наладить станок на нарезание резьб с разными шагами. При включенной муфте Мг винт VII получает вращение от вала XII через передачи (71/50), (48/48). При включенной муфте МА движение передается с вала XIVнъ винт VII передачи (71/50), (48/48). Уравнение кинематического баланса цепи нарезания резьбы: Рнр = = 1 об. шп. х (45/45) х (50/50) х (28/56) х (30/60) х (ах/Ъх) х (cx/dx) х х(71/50) х (48/48) х 10 мм.

Однозубая муфта М2 переключается автоматически от гидроцилиндра III. Для наладки рабочего хода резьбонарезания используют упоры.

Привод подачи резца в радиальном направлении осуществляет механизм подачи резца посредством толкателя 7, проходящего через отверстие в шпинделе, контактирующего со сменными план-суппортами. Механизм работает от шагового двигателя МЗ (типа ШД5-Д1), который вращает червяк Z= 1, находящийся в зацеплении с червячным колесом Z= 25. Внутри последнего расположена шариковая гайка, при вращении которой винт XV, зафиксированный от вращения, выдвигается и нажимает на толкатель шпинделя. Толкатель через ряд передач обеспечивает перемещение резца. Минимальное перемещение резца (1/240) х (1/25) х 6 = 0,001 мм. План-суппорты используют для обработки торцовых поверхностей, внешних и внутренних канавок.

Шпиндельная бабка несет шпиндель V, который не имеет осевого перемещения. В отверстии шпинделя расположена трубчатая тяга 6, на конце которой смонтирована кулачковая муфта для захвата инструмента. Последний захватывается пакетом тарельчатых пружин 4, установленных между тягой и торцом шпинделя. Для разжима инструмента тяга 6 через рычаг 5 подается вперед гидроцилиндром Ц2.

На валу IV закреплен копир 2 индексации шпинделя. Ролик 3 механизма индексации перемещается вдоль копира гидроцилиндром ЦЗ. Положение его штока контролируется тремя путевыми выключателями. Ролик обеспечивает три положения инструмента в шпинделе: зажатое, разжатое и захваченное автооператором.

Механизм касания обеспечивает переход шпиндельной бабки с ускоренной на рабочую подачу при контакте подпружиненного инструмента с обрабатываемой заготовкой. Для этого инструмент в захваченном, но не зажатом положении, несколько выдвинут и имеет возможность осевого перемещения относительно шпинделя V. Перемещение контролируется датчиком, установленным на толкателе 7. Станок может работать без контроля касания, однако, при этом усложняется подготовка УП обработки.

Делительный стол фиксируется плоским зубчатым колесом Z= 72. При расфиксации стол приподнимается гидравлической диафрагмой, при этом зубья фиксирующих колес выходят из зацепления, а зубья муфты поворота М5 входят в зацепление. В свободном положении стол поворачивается на заданный угол гидроцилиндром через рейку и реечное колесо Z= 90. В конце поворота стол тормозится дросселем. Шток цилиндра возвращается в исходное положение после фиксации стола. Обратный ход штока ограничен упорами, установленными на поворотном барабане.

Устройство автоматической смены инструмента состоит из магазина, автооператора и клещей.

Магазин — планетарный. Он содержит диск с четырьмя инструментальными барабанами и четырьмя гнездами для крупных инструментов. Инструменты располагают в магазине в промежуточных втулках-спутниках, которые предохраняют посадочные места инструментальных оправок от загрязнения. Диск магазина вращается от асинхронного электродвигателя (вал XVI) через зубчатую пару (36/50) и червячный редуктор (1/80). На валу XVII смонтировано храповое колесо Z= 8, которое фиксирует диск в одном из восьми положений. С осью диска цепью связан контактный датчик. При поиске заданной позиции диск вращается по часовой стрелке до получения от датчика команды о прохождении нужной позиции. От этой команды двигатель реверсируется и на ползучей скорости доводит диск до упора храповика в зуб храпового колеса. Червяк Z= 1 выполнен подвижным и подпружиненным. При остановке диска червяк сжимает пружину и перемещается вдоль оси, замыкая путевой выключатель электродвигателя.

Барабаны смонтированы на диске на подшипниках качения. Валы барабанов имеют с нижней стороны рычаги с роликами, находящимися под диском. Ролики входят в паз кругового копира и фиксируют барабаны от вращения. В рабочей позиции копир прерывается и его паз переходит в паз, выполненный на храповом колесе Z= 8, расположенном на валу XXI. Барабан, находящийся в рабочей позиции, таким образом соединяется с приводом, который осуществляется от асинхронного электродвигателя через зубчатую пару (36/50) и червячную передачу (1/35).

Клещи 1 имеют два положения: у магазина и у автооператора. Захват втулки-спутника и поворот клещей выполняются от гидроцилиндра

Ц5 через реечную передачу. Втулка — спутник удерживается в клещах пружиной. Захват втулки-спутника связан с осью XXIII поворота клещей зубчатой передачей (34/17). При ходе клещей к магазину цилиндр Ц5 имеет дополнительный ход, используемый для разжима клещей.

Автооператор предназначен для передачи инструмента при его автоматической смене из клещей 7 в шпиндель и обратно. Автооператор выполнен в виде планки с двумя захватными устройствами. Поворот автооператора осуществляется гидродвигателем М4 (типа ГД-1) через передачи (20/60), (20/40), (20/70), а его осевое перемещение гидроцилиндром Ц4. Угловое положение автооператора контролируется тремя путевыми выключателями.

Цикл смены инструмента. 1. В исходном положении автооператор расположен горизонтально, клещи находятся у магазина, а шпиндельная бабка выполняет обработку. 2. С начала рабочей подачи УЧПУ дает команду на поиск нового инструмента. Диск магазина вращается; пришедший на рабочую позицию барабан поворачивается и вносит в клещи требуемый инструмент. Клещи затем занимают горизонтальное положение. 3. УЧПУ дает команду на отвод шпиндельной бабки, смену инструмента и поиск пустого гнезда, соответствующего инструменту в шпинделе. 4. Шпиндельная бабка перемещается в крайнее заднее положение, инструмент предварительно разжимается. 5 Автооператор поворачивается на 45 полностью освобождая инструмент, а затем поворачивается на 90°, захватывая инструмент, находящийся в клещах и шпинделе. 6. Автооператор выдвигается в переднее положение, поворачивается на 180°, меняя инструменты местами, затем двигается, внося инструменты, один — в корпус шпинделя, другой — в клещи. 7. Шпиндель поворачивается на 45° в промежуточное положение. 8. Автооператор поворачивается на 90° в исходное положение, а клещи ставят отработавший инструмент на место. 9. Шпиндельная бабка начинает быстрый подвод до касания инструмента с заготовкой. Происходит торможение стола, зажим инструмента, разиндексация шпинделя, включается вращение шпинделя и подача.