Техника наплавки алюминия бронзы на сталь

Разработка дополнительных технологических приёмов повышения качества наплавленной поверхности

|

|

В ходе проводимых наплавок изучалось влияние формы рабочего участка неплавящегося электрода на формирование геометрии наплавленого слоя. В частности производилось измерение профилей, полученных на оптимальных режимах наплавки с помощью стандартного и плоско заточенного катода. На рис.4.1, представлена схема замера профилограмм наплавленного слоя. Измерения производились, профилографом - профилометром модели 201, по образующей в четырёх сечениях каждого исследуемого образца (см. приложение).

|

|

|

h, мм 2,5 і----------------------- |

|

Рис.4.1. Схема замера профилограммы наплавленного слоя |

Результаты замера максимального (hmax) и минимального (hmin) отклонения профиля наплавленного слоя представлены в табл. 14.

|

Результаты замера отклогіений профиля наплавленного слоя

|

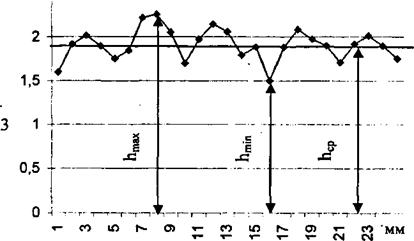

На рис.4.2. представлены профилограммы средних значений (четырёх измерений) отклонений профиля для стандартного и плоско заточенного катода.

|

а). |

#

|

h, мм

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 4-Г 43 45 47 49 51 53 55 Мм |

|

h, мм

Q5 j------------------------------------------------------------------------------------------------------------------------------------------------------------------------ О * ’ ■: г-г - I ;■ I Т - I 1-Г ' I I I I I I I I | I I Iі I I -| I I I "Т i-т I I I I I I I Г I—ГГТ'1 I Г I ТТ1 1 3 5 7 9 11 13 15 17 19 21232527293133353730 41 43454749 51 5355 мм б). Рис.4.2. Профилограмма наплавленного слоя стандартным (а) и плоско заточенным (б) катодом |

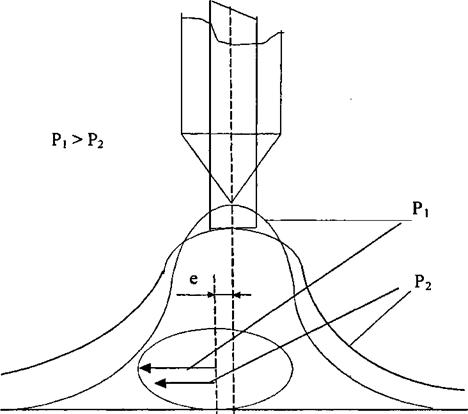

Электрическая дуга неплавящегося электрода имеет два режима горения: с сосредоточенным и рассредоточенным катодным пятном. Плотность тока при этом на рабочем участке электрода уменьшается в два три раза, что значительно повышает его стойкость. В случае наплавки плоско заточенным катодом характер профилограммы наплавленного слоя более плавный, чем при использовании стандартного (остро заточенного) катода. Это объясняется тем, что с увеличением угла при вершине рабочей части неплавящегося электрода изменяется характер распределения давления дуги рис.4.3.. Поэтому случайные колебания анодного пятна не вызывают таких значительных отклонений положения наплавляемого валика от оси шва, как в случае с остро заточенным электродом.

|

Рис.4.3. Характер изменения дуги при наплавке стандартным (1) и плоско заточенным электродом (2) |

Повторная дуговая обработка в режиме оплавления приводит к дальнейшему сглаживанию профйля наплавки и устранению (завариванию) поверхностных дефектов. Дуговая обработка наплавленного слоя выполняется без подачи присадочной проволоки. Параметры режима дуговой обработки выбираются так, чтобы глубина подплавления наплавленного слоя не превышала 0,5мм (1/3 от толщины наплавленного слоя), что не оказывает влияния на формоизменение и свойства наплавленного слоя [89].

|

Результаты замера отклонений профиля наплавленного слоя |

Результаты замера максимального (hmax) и минимального (hmin) отклонения профиля наплавленного слоя при повторной дуговой обработке на следующих параметрах режима: I = 60 A; U = 18 В; VH = 0,34 м/мин, представлены в табл. 15.

|

Вид обработки |

* Величина отклонения, мм |

Сечение |

|||

|

1 |

2 |

3 |

4 |

||

|

Дуговая |

hmax |

2,2 |

2,25 |

2,2 |

2,15 |

|

hmin |

1,8 |

1,7 |

1,65 |

1,75 |

|

Таблица 15. |

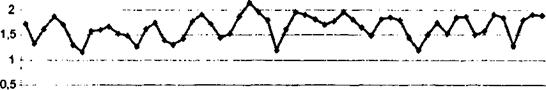

На рис.4.4, представлена профилограмма средних значений отклонений профиля для повторной дуговой обработки.

Анализ полученных экспериментальных данных показывает, что повторная дуговая обработка способствует стабилизации геометрических параметров наплавляемого слоя, т. е. уменьшению неровностей поверхности.

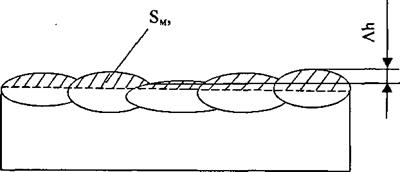

Количественно это характеризуется двумя параметрами рис.4.5.: во- первых максимальной разностью высот между наиболее высокой и низкой точкой наплавленного слоя Ah= hmax - hmjn, и во-вторых, площадью которую

следует снять механической обработкой для получения плоской поверхности [90].

|

h, мм

1.5 1 Q5 0 |

1 3 5 7 9 11 13 15 17 19 21232527293133353730 41 43454749 51 5355 мм

а).

б).

Рис.4.4. Профилограмма наплавленного слоя после дуговой

обработки (а) и макрошлиф обработанной поверхности (б)

|

Рис.4.5. Параметры Ah и SM, характеризующие неровность наплавленного слоя |

Количественные характеристики наплавленных поверхностей, полученные для стандартного и плоско заточенного неплавящегося

вольфрамового электрода и после повторной дуговой обработки наплавленного слоя представлены в таб. 16.

Таблица 16.

Количественные характеристики наплавленных поверхностей

|

Технологическая операция |

Ah, мм |

S, мм2 |

|

1. Наплавка стандартным электродом. |

0,98 |

58 |

|

2. Наплавка плоско заточенным электродом. |

0,64 |

38 |

|

3. Дуговая обработка |

0,44 |

26 |

Анализ полученных данных показывает, что при наплавке плоско заточенным электродом с последующей дуговой обработкой возможно получение антифрикционного слоя более 1,5 мм с минимальными потерями алюминиевой бронзы на механическую обработку для получения требуемой формы поверхности.