Техника наплавки алюминия бронзы на сталь

Обоснование выбора способа наплавки

На основании произведённого анализа выбран способ наплавки, как средство нанесения плакирующего слоя. В зависимости от технологических особенностей рассматриваемых дуговых способов наплавки алюминиевых двухфазных бронз в наплавленном металле, в около шовной зоне и в зоне сплавления, в зависимости от условий нагрева и охлаждения могут происходить различные превращения, определяющие конечный фазовый состав, структуру и эксплуатационные свойства всего изделия.

В зоне сплавления образуется микроструктура, которая оказывает существенное влияние на механические свойства. Происходит изменение твердости. Увеличение твердости металла зоны сплавления связано с содержанием железа и железистых составляющих в этой области [34]. При наплавке дуговыми способами прочность полученного соединения выше, что объясняется упрочняющим действием новых фаз, образующихся у границы сплавления. Это включение железистой составляющей, представляющей собой твердый раствор на основе а - железа, в который входит углерод, медь, а так же алюминий и другие элементы.

Наплавленные бронзы с содержанием алюминия 7% обладают пониженными в сравнении с отожженным состоянием, значениями ударной вязкости, вследствие значительного количества менее пластичной р - фазы. С увеличением содержания алюминия в наплавленном металле до 8% повышается износостойкость за счёт снижения энергии дефектов а - фазы[35].

Так в случае электродуговой наплавки алюминиевой бронзы на сталь, получение металла, идентичного по износостойкости литым бронзам, возможно лишь при содержании железа в нем не более 2 - 3 % в нем [36]. При дуговой наплавке такое условие вследствие перехода значительного количества основного металла в наплавленный трудно выполнимо, и, как правило, содержание железа достигает 10-12% [37].

Известно, что при использовании алюминиевых бронз износостойкость наплавленного и сопрягаемого металла зависит от количества железа, марганца и алюминия в бронзе. При этом с повышением содержания железа резко возрастает износ пары трения [36]. Уменьшение содержания железа в наплавленном металле возможно за счет применения способов наплавки позволяющих регулировать тепловложение в основной металл. На рис. 1.3. показано сравнение различных способов наплавки в зависимости от величины тепло вложения в основной металл.

Увеличение содержания углерода приводит к росту глубины проникновения меди в поверхностные слои стали. Диффузия углерода из растворенного медью слоя стали, вызывает неоднородность по содержанию углерода в зоне сплавления [38]. Так явление миграции углерода из внутренних слоёв стали к границе раздела бронза - сталь приводит к образованию в зоне сплавления прослойки, имеющей перлитное строение, следующий за ней слой стали оказывается сильно обезуглероженным и имеет ферритное строение [39]. Степень неоднородности распределения углерода зависит от его исходного содержания и времени контакта стали с жидкой бронзой, т. е. наблюдается прямая связь между величиной тепло вложения и изменением антифрикционных свойств.

Из анализа сравнения способов наплавки следует, что для обеспечения минимального тепловложения в основной металл необходимо применять плазменную или комбинированную аргонодуговую наплавку.

Глубина проникновения бронзы в сталь должна быть необходима и достаточна для получения качественного наплавленного слоя.

Экспериментально установлено, что минимально необходимая глубина проплавления для предотвращения отслоений в процессе эксплуатации изделия

|

|

|

| |

|

|

|

должна составлять не менее 0,3 мм, а достаточная для получения требуемых %,Fe 100 Т— ------------------------------------------------------------------------------- 1 80 60 * і 40 ■]------- 20 0 і — 1 Рис. 1.3. Сравнение различных способов наплавки: 1- наплавка плазменной струёй с токоведущей присадочной 2- комбинированная аргонодуговая наплавка; 3- автоматическая наплавка под слоем флюса ленточным 4- наплавка лежачим электродом под слоем флюса; 5- ручная дуговая наплавка; 6- автоматическая наплавка под слоем флюса электродной Применение плазменной наплавки в данном случае экономически не |

прослоек в зоне сплавления, что оказывает влияние на прочностные характеристики наплавленного слоя.

При использовании комбинированной аргонодуговой наплавки возникает ряд трудностей в процессе отладки технологии, связанных с регулированием величины тепловложения в изделие и присадочную проволоку. Данный способ наплавки даёт возможность получить необходимую толщину наплавленного слоя за один проход.

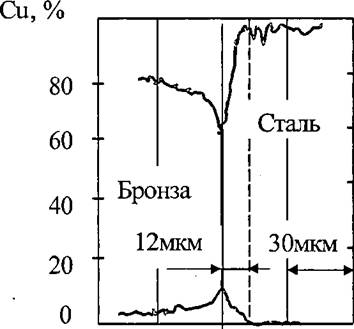

На рис. 1.4. представлена толщина диффузионной прослойки в зоне сплавления алюминиевой бронзы со сталью Ст. З. для комбинированную аргонодугового способа наплавки.

|

|

|

Рис. 1.4. Толщина диффузионной прослойки в зоне сплавления алюминиевой бронзы со сталью Ст. З |

Диффузионные прослойки, толщиной 8...20 мкм в зоне сплавления практически не оказывают влияния на прочностные свойства соединения [43].

Fe, %

|

0 |

80 60 40 20

Усталостная прочность биметаллического образца определяется усталостной прочностью либо стали, либо наплавленного металла. Усталостная прочность наплавленного металла зависит не только от исходной

характеристики, но и от возникших в наплавленном металле и в зоне сплавления, в процессе ее наплавки, концентраторов напряжений в виде включений, железистой составляющей, диффузионных и кристаллизационных прослоек, дефектов металлургического и технологического происхождения [17].

Зависимость эксплуатационных свойств от величины тепловложения для рассматриваемых способов наплавки представлено на рис. 1.5.

ст.^мПа

20

15 .

10 - 5 -

0 II 11____

12 3 4

Рис. 1.5. Усталостная прочность биметаллического соединения в

зависимости от способа наплавки:

1- наплавка сжатой дугой;

2- комбинированная аргонодуговая наплавка;

3- аргонодуговая наплавка плавящимся электродом;

4- аргонодуговая наплавка неплавящимся электродом -/

При переходе от аргонодуговой наплавке плавящимся электродом к комбинированной аргонодуговой наплавке неплавящимся электродом

повышается усталостная прочность на 30%.

Предлагается в качестве основного принять комбинированный аргонодуговой способ наплавки.

29

Выводы по главе

1. Антифрикционные покрытия наносимые на поверхности трения являются весьма ответственными элементами современных энергетических установок, т. е. их разрушение приводит не только к большому материальному ущербу, но и к потере работоспособности всей установки.

2. В процессе нанесения покрытия возможно образование ряда характерных дефектов, которые в значительной степени определяют антифрикционные свойства. В большей степени оказывают влияние трещины, образующиеся на границе сплавления «бронза - сталь», а исследование механизма межкристаллитного проникновения позволяет осуществить выбор способа нанесения покрытия, с учётом снижения вероятности трещинообразования.

3. Большое практическое значение для повышения качества наносимого покрытия имеют исследования по определению параметров режима комбинированного аргонодугового способа наплавки, позволяющего регулировать тепловложение в основной металл и присадочную проволоку.

зо