ТОПКИ ДЛЯ СЛОЕВОГО СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА

Котельные агрегаты производительностью до 35 т/ч для сжигания грохоченых (сортированных) и рядовых углей (содержащих не более 60% фракций 0—6 мм), сортированных антрацитов и полуантрацитов, кускового торфа, сланца и древесных отходов оборудуются топками для слоевого сжигания. До последнего времени в толках котлов производительностью до 10 т/ч для сжигания каменных и бурых углей, а также сортированных антрацитов применялись полумеханические топки типа ПМЗ-РПК. Однако прогресс отечественной энергетики предъявляет сейчас более высокие требования к слоевым топочным устройствам в отношении механизации и автоматизации топочного процесса. Для полной механизации топочного процесса ЦКТИ имени И. И. Ползунова совместно с Бийским котельным и Кусинским машиностроительным заводами разработали топки, механизирующие не только заброс топлива, но и удаление шлака. Полумеханические топки ПМЗ-РПК сняты с серийного производства.

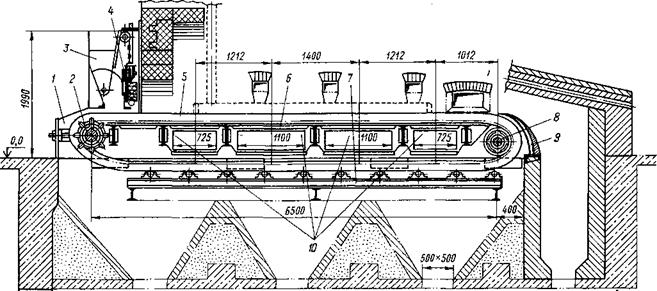

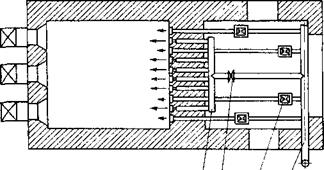

Для сжигания сортированных антрацитов марок АС и АМ применяется топка с чешуйчатой цепной решеткой прямого хода, показанная на рис. 3-2. Регулирование форсировки топки производится изменением скорости цепной решетки, подачи воздуха в зоны горения и поддержанием заданного разрежения в верхней

|

|

_______________________________ Рис. 3-2. Топка с чешуйчатой цепной решеткой

1

|

Ол |

![]() — фронтовой кожух; і — передана вал; 3 — угольный ящик; 4 —per улятор слоя; 5 — колосниковое полотно; 6 — рама решетки; 7 — рольганг; 8 — задний вал; д — шлакосниматель; 10 — зоны подачи воздуха

— фронтовой кожух; і — передана вал; 3 — угольный ящик; 4 —per улятор слоя; 5 — колосниковое полотно; 6 — рама решетки; 7 — рольганг; 8 — задний вал; д — шлакосниматель; 10 — зоны подачи воздуха

Части топки. Толщина слоя топлива устанавливается регулятором слоя в зависимости от качества сжигаемого топлива. С повышением влажности топлива толщину слоя увеличивают.

В процессе эксплуатации необходимо следить за равномерным поступлением топлива по всей ширине решетки, отсутствием завалов и прогаров по всей ее длине. Исследования показали, что основная масса летучих выделяется и сгорает до начала горения кокса. Процесс горения кокса протекает на задней половине решетки и заканчивается превращением кокса в шлак на некотором расстоянии от шлакоснимателя. Однако из-за неоднородности даже сортированных топлив зоны горения могут накладываться одна на другую и около шлакоснимателя может продолжаться выгорание горючих из кокса. В соответствии с описанным развитием процесса горения необходимо регулировать количество воздуха, поступающего в каждую зону, в зависимости от фракционного состава и качества топлива (зольность, влажность, температура плавления золы), а также форсировки топки. В первую зону (по направлению движения решетки) воздух подается в небольшом количестве (около 10%) или совсем не подается. В последнюю зону при пониженных форсировках топки подается 5—10% воздуха, а при повышенных — до 20%. Основное количество воздуха (70—80%) подается (см. 3-2) в зоны активного горения (2-я и 3-я зоны).

Скорость движения полотна решетки следует выбирать с таким расчетом, чтобы активное горение заканчивалось в начале последней шлаковой зоны. Скорость движения решетки и распределение воздуха по зонам устанавливаются на основании наладочных испытаний и указываются в режимной карте. Разрежение в верхней части топки поддерживается постоянным, равным 20—30 Па, давление воздуха под решеткой — около 1000 Па.

В процессе эксплуатации цепных решеток встречаются следующие неполадки: задевание подвижной частью решетки неподвижных частей, перегрев колосников, повреждение нижних коллекторов экранов, являющихся панелями решетки, повреждение под-* шипников и шеек валов решетки, обгорание контактных уплотнений и боковых держателей, коробление передней части решетки.

Для сжигания топлив с большим содержанием мелочи (до 60% частиц размером 0—6 мм) применяются цепные решетки прямого (решетка движется от фронтовой к задней стене топки) или обратного (решетка движется от задней к фронтовой стене топки) хода с пневмомеханическими забрасывателями. При этом лучшие результаты получены в топках с пневмомеханическими забрасывателями и ленточными цепными решетками обратного хода.

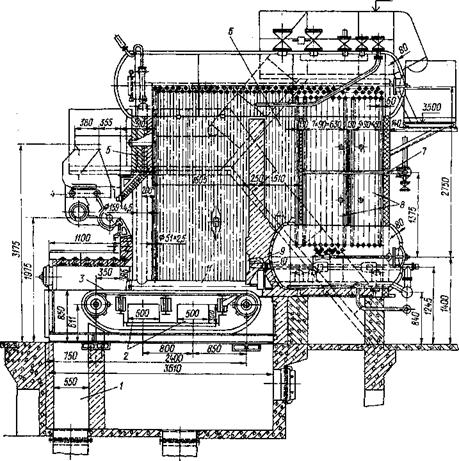

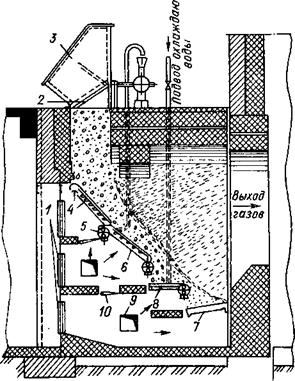

На рис. 3-3 показана компоновка котла Е-4-14 (заводское обозначение КЕ-4-14С) с топкой ТЛЗМ (топка с ленточной цепной решеткой обратного хода и пневмомеханическим забрасывателем). Для обеспечения надежной работы пневмомеханического забрасывателя и цепной решетки необходимо один раз в смену заполнять

|

Рис. 3-3. Компоновка котла КЕ-4-14С с топкой ТЛЗМ / •— шлаковый бункер; 2 — зоны подачи воздуха под решетку; 3 — цепная решетка обратного кода; 4 ~ пневмомеханический забрасыватель; б — топочная камера; 6' — камера догорания; 7 — обдувочное устройство; 8 — конвективные пучки; 9 — сопла острого дутья; 10 — сопла возврата уноса; 11 — нижний коллектор бокового экрана |

|

33 |

![]() Консистентной смазкой колпачковые масленки, добавлять (при остановленном забрасывателе и решетке) машинное масло в редукторы, периодически производить его полную замену и проверять зазор между лопастями ротора забрасывателя и корпусом (зазор не должен превышать 3—4 мм). Во время работы топки необходимо проверять нагрев электродвигателей забрасывателя и решетки, нагрев подшипников приводного вала забрасывателей. При остановке топки у забрасывателя проверяется крепление лопастей ротора и производится очистка воздушных каналов от отложений пыли. Если при работе забрасывателя происходит среч предохра-

Консистентной смазкой колпачковые масленки, добавлять (при остановленном забрасывателе и решетке) машинное масло в редукторы, периодически производить его полную замену и проверять зазор между лопастями ротора забрасывателя и корпусом (зазор не должен превышать 3—4 мм). Во время работы топки необходимо проверять нагрев электродвигателей забрасывателя и решетки, нагрев подшипников приводного вала забрасывателей. При остановке топки у забрасывателя проверяется крепление лопастей ротора и производится очистка воздушных каналов от отложений пыли. Если при работе забрасывателя происходит среч предохра-

2 Заказ № 285

Нительного штифта, то перед пуском электродвигателя следует прокрутить ротор вручную и убедиться в свободном его вращении.

Привод решетки осуществляется четырехскоростным электродвигателем через редуктор с двумя скоростями. Это позволяет иметь восемь скоростей в пределах от 2 до 14 м/ч.

Совмещение пневмомеханического заброса с движением слоя вместе с цепной решеткой обеспечивает полную поточность процесса горения, улучшает условия воспламенения топлива, позволяет удовлетворительно сжигать спекающиеся каменные и бурые несортированные угли без ручного вмешательства обслуживающего персонала.

На начальном участке (вблизи задней стены топки) происходит верхнее зажигание топлива. Однако на заднюю часть решетки подается только небольшая часть всего забрасываемого топлива, и тем облегчается его подготовка для горения. Основная часть топлива забрасывается на всю решетку, где протекает активный процесс горения. При этом чем меньше скорость движения решетки, тем меньше начальный участок на котором происходит верхнее зажигание.

Опыт показывает, что при нормальных скоростях решетки в пределах 2—7 м/ч зажигание топлива в большинстве случаев достаточно надежное. Толщина активного слоя на начальном участке решетки около 50 мм, а в части интенсивного горения — около 25 мм. При этом повышение влажности топлива, как правило, приводит к утолщению слоя и ухудшению выжигания шлака, что особенно заметно при влажности рабочей массы угля более 30%.

Топка котла перед пуском должна быть очищена, а работа цепной решетки проверена на холостом ходу. Необходимо также произвести внутренний осмотр обмуровки топки, колосникового полотна, проверить легкость хода всех шиберов, наличие масла в редукторах забрасывателя и решетки, заправку масленок консистентной смазкой.

Топку растапливают дровами при естественной тяге, если удается создать разрежение в верхней части топки 10—20 Па. При недостаточной тяге пускается дымосос и устанавливается указанное разрежение в верхней части топки. Затем пускаются забрасыватели и решетка покрывается слоем угля толщиной 30—40 мм. На слой угля забрасываются расколотые дрова и масляные концы, которые з атем поджигаются. Как только дрова прогорят, их следует расшуровать и затем при полностью закрытом направляющем аппарате включить дутьевой вентилятор. После разгорания угля на решетке следует включить в работу разбрасыватели с минимальной подачей топлива. Для этого при работающих забрасйвателях постепенно отвинчивают винты накидных собачек, устанавливая необходимую подачу топлива. Одновременно с забросом топлива открывается подача воздуха на пневмозаброс. Для действия пневмозаброса давление в общем воздушном коробе поддерживается равным 500 -600 Па. Регулирование дальности заброса произво

Дят изменением положения разгонной передвижной плиты. Давление воздуха под решеткой в период растопки поддерживается равным 70—100 Па. Периодически следует контролировать дальность заброса топлива. По мере разгорания угля на решетке следует включить электродвигатель редуктора, и установить минимальную скорость движения колосникового полотна. По мере повышения форсировки топки постепенно увеличивают скорость движения цепной решетки с таким расчетом, чтобы топливо на решетке успевало прогорать и не сбрасывалось в шлаковый бункер.

При нормальной работе обслуживание топки заключается в регулировании подачи топлива, правильном распределении воздуха по зонам и поддержании разрежения в верхней части топки в пределах 20—30 Па. Скорость движения колосникового полотна решетки следует установить с таким расчетом, чтобы толщина слоя сбрасываемого шлака составляла 80—120 мм. Меньшая толщина слоя шлака рекомендуется при работе на углях спекающихся или с легкоплавкой золой, большая — при сжигании бурых углей.

Для ликвидации потери теплоты от химической неполноты сгорания и уменьшения потери с уносом топки с пневмомеханическими забрасывателями оборудуются устройствами острого дутья. Острым дутьем называют поток (воздуха, продуктов сгорания или пара), подаваемый в топочную камеру с большой скоростью через систему сопл.

Большое содержание горючих в уносе из слоевых топок (40— 90% в крупных фракциях уноса) делает целесообразным возврат в топку частиц уноса, оседающих в газоходах котлоагрегата, а также улавливаемых в золоуловителе первой ступени. Топки ТЛЗ оборудуются устройством для возврата уноса, оседающего в золовых бункерах котла. Наибольшие трудности при эксплуатации вызывает устройство возврата уноса, установленное под низко - посаженными котлоагрегатами, так как эжекторы здесь находятся внутри закрытых зольников, где за ними трудно наблюдать.

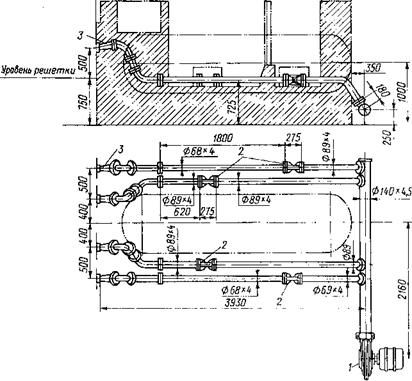

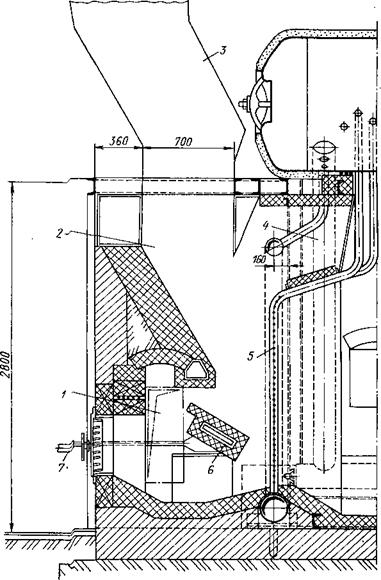

На рис. 3-4 показано устройство возврата уноса для низко- посаженного котла ДКВР-6,5-14. Оно состоит из высоконапорного вентилятора, раздающего воздушного коллектора и четырех ветвей трубопровода с эжекторами. Нагнетательные трубы от эжекторов направляют унос к соплам, которые расположены в задней стене топки на высоте 500 мм над решеткой. Сопла направлены вниз и расположены под углом 10° для того, чтобы исключить попадание в них крупных кусков топлива, вылетающих из забрасывателей.

Возврат уноса на серийных котлах горизонтальной ориентации обычно совмещают с острым дутьем. В качестве примера на рис. 3-5 показано устройство возврата уноса и острого дутья для котла ДКВР-10-14. Всего установлено 10 сопл (из них 6 острого дутья). Сопла установлены на высоте примерно 800 мм от решетки и наклонены относительно полотна решетки на 20°. Сопла острого дутья установлены вперемежку с четырьмя соплами возврата

|

Рис. 3-4. Устройство возврата уноса для котла ДКВР-6,5-14 I — вентилятор возврата уноса; 2 — эжекторы возврата уноса; 3 — сопла возврата Уноса |

Уноса. Давление в коллекторе раздачи воздуха по соплам 2000 Па, что обеспечивает скорость на выходе из сопл около 46 м/с.

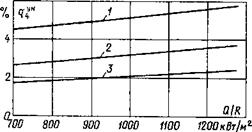

Опыт эксплуатации и испытаний острого дутья показал, что оно необходимо для снижения химической неполноты горения и количества уноса. Для снижения потери теплоты от механической неполноты горения с уносом необходимо сочетать острое дутье с возвратом уноса. В качестве примера эффективности применения острого дутья и устройства возврата уноса на рис. 3-6 показаны результаты испытания топки ПМЗ-РПК, выполненные ЦКТИ.

При эксплуатации устройств возврата уноса необходимо следить за тем, чтобы не забивались осевшей золой эжекторы и смесительные трубы. Причинами этого являются: образование шлаковин в зольниках вследствие слипания и горения отложившегося уноса; засорение эжекторов осколками рассыпавшейся обмуровки; перекрытие сопл кусками топлива при слишком большой дальности

|

|

|

4 5 2 1 Рис. 3-5. Устройство возврата уноса и острого дутья для котла ДКВР-10-14 I — раздающий коллектор после вентилятора; 2 ~ эжектор возврата уноса; 3 — шибер; 4 — раздающий коллектор острого дутья |

Заброса; несоответствие размеров эжектора и его производительности количеству выпадающего уноса.

Устройство возврата уноса при работе котла должно находиться в непрерывном действии. Установка шиберов в воздушном тракте

Устройство возврата уноса при работе котла должно находиться в непрерывном действии. Установка шиберов в воздушном тракте

Рис. 3-6. Потери теплоты от механической неполноты горения с уносом в топке ПМЗ - РПК

У _ без возврата уноса и острого дутья; 2 — с возвратом уноса без острого дутья; 3 — с воэпратом уноса и острым дутьем

|

Рис. 3-7. Шахтная топка для кускового торфа 1 — дверцш для удаления шлака и золы; 2 — самоэакрывающнйся загрузочный шибер; 3 — воронка для загрузки топлива; 4 — верхний наклонный колосник; 6 — опорные балки, охлаждаемые водой; 6 — нижний наклонный колосник; 7 — горизонтальный нижний колосник; 8 — горизонтальный верхний колосник; 9 — подвод воздуха; 10 — Заслонка между зонами |

Возврата уноса или регулирование воздуха, подаваемого вентилятором, недопустимы. Зольники следует оборудовать удобными дверцами для доступа к эжекторам, чтобы не реже одного раза в сутки проверять их работу. Следует учитывать, что эжектор не отсасывает полностью уноса из зольника с горизонтальным подом, выполняемого у котлов с низкой компоновкой. Отсос в этом случае начинается только после некоторого накопления уноса и образования вокруг эжектора естественной воронки. Поэтому не следует считать, что эжектор не работает, если зольник заполняется по краям уносом. Важно, чтобы образовывалась всасывающая воронка.

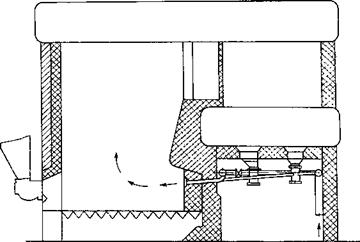

Для сжигания кускового торфа, дров или древесных отходов применяются шахтные топки и более современные топки скорост-

|

|

Рис 3 8 Топк^ скоростного горения ЦКТИ системы В. В. Померанцева

Р воздуха; 2 — предтопок; 3 — топливный рукав; 4 — окно для / — ввод первичног, _ зажимающая решетка; 6 — колосники передвижного пережима; отсасывания газов; г ^ — управление подвижным пережимом ного горения ЦК. ТИ имени В. В. Померанцева. На рис. 3-7 показана шахтная топка для кускового торфа. При эксплуатации топки необходимо следить за тем, чтобы горловина шахты всегда была заполнена топливом при плотно закрытом шибере загрузочной воронки. Прогорание топлива в горловине или неплотное закрытие шибера может привести к возгоранию топлива в шахте или выбросу продуктов горения через загрузочную воронку. В верхней части топки обычно поддерживается повышенное разрежение (40— 60 Па). Давление воздуха под решеткой при сжигании кускового торфа составляет примерно 600 Па, а при сжигании дров поступление воздуха осуществляется за счет тяги, создаваемой дымовой трубой. Обслуживание топки, связанное с шуровкой слоя и удалением шлака, требует осторожности из-за возможного выброса пламени и должно производиться при закрытом дутье и повышенном разрежении в топке.

При сжигании древесных отходов (опилки, кора, щепа) хорошо зарекомендовала себя топка скоростного горения ЦКТИ системы В. В. Померанцева, показанная на рис. 3-8. Особенностью топки является наличие зажимающей решетки, которая, препятствуя выносу мелких фракций топлива, обеспечивает высокую форсировку процесса горения. Зажимающая решетка выполнена из таких же труб, что и экранные поверхности котла. К трубам приварены щипы. При эксплуатации топки весьма важно правильно распределять воздух. Около 70% воздуха, необходимого для горения, должно подаваться в качестве первичного в нижнюю часть шахты; остальной воздух является вторичным и подается в топочную камеру через нижние и верхние сопла. Во избежание выброса продуктов горения через топливный рукав необходимо следить, чтобы он всегда был заполнен достаточным количеством топлива.