Виды превращений в металле сварных соединений

В ЗТВ в процессе нагрева и охлаждения при сварке, а также в шве при охлаждении получают развитие целый ряд фазовых и структурных превращений. Под фазовыми превращениями (переходами 1 рода) понимают превращения с образованием новых фаз, отличающихся от исходных атомно-кристаллическим строением, часто составом, свойствами, и разграниченных с ними поверхностями раздела (межфазными границами). При образовании новой фазы в ее объеме меняется свободная энергия, скачкообразно изменяются энтропия, теплосодержание и в момент превращения теплоемкость стремится к бесконечности. В связи с этим 'фазовое превращение сопровождается выделением или. поглощением теплоты. При структурных превращениях (переходах 11 рода) происходит перераспределение дефектов кристаллической решетки, легирующих элементов и примесей и изменение субструктуры существующих фаз. Структурные превращения сопровождаются плавным изменением свободной энергии, энтропии и теплосодержания, скачкообразным — теплоемкости, и не сопровождаются выделением теплоты.

Особенность фазовых и структурных превращений при сварке по сравнению с термической обработкой заключается в том, что они протекают в неравновесных условиях сварочного термодеформационного цикла (СТДЦ), т. е. в условиях быстрого нагрева и охлаждения и одновременного развития сварочных деформаций и напряжений. Характер превращений зависит от состава сплава, максимальных температур нагрева, а их завершенность— от скоростных и деформационных параметров сварочного цикла.

ТЕМОДИНАМИКА И КИНЕТИКА ФАЗОВЫХ

ПРЕВРАЩЕНИЙ В ТВЕРДОМ СОСТОЯНИИ

В металлах и сплавах в твердом состоянии фазовые превращения вызываются полиморфными превращениями, растворением или выделением фаз из твердых растворов в связи с изменением взаимной растворимости компонентов. Движущей силой превращений служит разность свободных энергий (термодинамических потенциалов в случае, если при превращении возникают высокие внутренние давления) исходной и образующихся фаз. При этом могут происходить два отличающихся своим механизмом типа превращений: диффузионное и бездиффузионное (мар - тенситное).

Термодинамика полиморфного превращения. Термодинамиче-

|

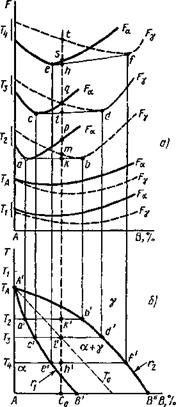

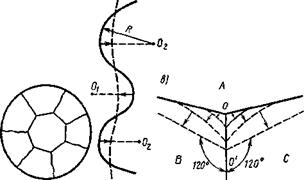

Рис. 13 2. Изменение свободной энергии фаз в зависимости от температуры и состава в сплавах с полиморфным превращением (а) и диаграмма состояния сплавов (б) |

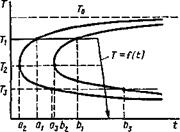

скии анализ основан на рассмотрении изменений свободной энергии в зависимости от температуры и состава (рис. 13.2). Полиморфное превращение в сплаве Со при охлаждении происходит в интервале температур т2 г і. Свободная энергия фаз а и у (Fa и Fy соответственно) в системе твердых растворов А (В) зависит от состава и описывается кривой с минимумом. При понижении температуры Fa и Fy повышаются, а их минимумы смещаются по оси концентраций В При температурах ТА и ниже Fa и Fy пересекаются друг с другом. Общие касательные к кривым F„ и Fy определяют концентрацию фаз, при которых они будут находиться в равновесии (для cs - фазы линия А'В'; для у-фазы линия А'В"). Точки на касательных, соответствующие С0 (к, /ил), определяют свободную энергию смеси равновесных фаз Fa + y - При температуре выше или равной T0Fa^Fy (точки р и д), поэтому полиморфное превращение с образованием смеси равновесных фаз может произойти только в результате диффузионного перераспределения В в исходной у-фазе до концентраций, соответствующих кривым А'В' и

А'В". В сплаве состава С0 a-фаза не сможет образоваться, так как превращение должно произойти с увеличением F. Такое превращение относится к превращениям диффузионного типа и происходит в условиях медленного охлаждения.

При быстром охлаждении у-фаза может переохладиться до температур ниже Го. В этом случае Fa<Fy для а - и у-фаз сплава одного и того же состава Со (точки s и / соответственно). В результате становится возможным образование a-фазы без диффузионного разделения у-фазы на смесь двух фаз равновесного состава; a-фаза имеет состав Со с равномерным распределением В по объему. Такое полиморфное превращение является без - диффузионным (мартенситным).

Следует отметить, что мартенсит менее устойчив, чем смесь равновесных фаз, так как его свободная энергия выше энергии смеси (точки s и п). Поэтому он будет стремиться распасться на смесь равновесных фаз.

Кинетика диффузионного превращения. Диффузионное превращение происходит по механизму «образование зародыша и рост новой фазы». Этот тип превращения подчиняется тем же общим закономерностям, что и процессы кристаллизации жидкости (см. гл. 12). Существуют некоторые особенности, связанные с твердым состоянием исходной и образующейся фаз и относительно низкой температурой превращений. Образование зародышей критических размеров сопровождается увеличением свободной энергии системы, равным /з поверхностной энергии зародышей (остальные две трети компенсируются уменьшением объемной свободной энергии). Возникновение зародышей обеспечивается в результате флуктуационного повышения энергии в отдельных группах атомов. При превращении в сплавах образуются фазы, отличающиеся по составу от исходной, поэтому для образования зародыша необходимо также наличие флуктуации концентрации. Последнее затрудняет образование зародышей новой фазы, особенно если ее состав сильно отличается от исходной. Другой фактор, затрудняющий образование зародыша новой фазы, связан с упругой деформацией фаз, которая обусловлена различием удельных объемов исходной и образующейся фаз. Энергия упругой деформации увеличивает свободную энергию и, подобно поверхностной энергии, вносит положительный вклад в баланс энергии. Критический размер зародышей и работа их образования уменьшаются с увеличением степени переохлаждения (или перегрева) по отношению к равновесной температуре Гр[9], а также при уменьшении поверхностной энергии зародыша.

С понижением температуры уменьшается подвижность ато-

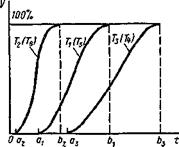

мов, что затрудняет присоединение атомов друг к другу в процессе образования зародышей критического размера. Таким образом, зависимость скорости образования зародышей от степени переохлаждения будет иметь максимум. С повышением температуры при нагреве выше 7Р подвижность атомов будет возрастать, что обусловливает монотонное нарастание скорости образования зародышей с увеличением степени перегрева. Рост новой фазы происходит за счет исходной путем относительно медленной миграции межфазной границы в результате последовательного перехода атомов через эту границу. Изменение составляющих энергии при росте фазы, аналогичное ее изменениям при образовании зародышей, также обусловливает зависимость скорости линейного роста от степени переохлаждения, имеющую максимум. При этом максимум скорости линейного роста сдвинут в сторону меньших переохлаждений по сравнению с максимумом ' скорости образования зародышей. При данной постоянной температуре процесс протекает изотермически и относительный объем образующейся новой фазы V увеличивается со временем. Общая скорость фазового превращения определяется суммой скоростей зарождения и роста новой фазы (рис. 13.3).

|

|

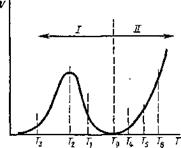

Кинетика фазовых превращений при различных степенях переохлаждения описывается изотермической диаграммой превращения, называемой также С-образной диаграммой превращения (рис. 13.4). Фазовое превращение в условиях непрерывного охлаждения или нагрева подчиняется тем же основным закономерностям, что и изотермическое превращение. Условно превращение при непрерывном изменении температуры можно рассматривать как сериіо многочисленных изотермических превращений при последовательно меняющихся температурах. Чем быстрее меняется температура, тем меньше успевает образовываться новой фазы при каждой степени переохлаждения. В результате превращение протекает в диапазоне непрерывно изменяющихся температур при большей степени переохлаждения или перегрева, чем изотермическое превращение. В этом случае кинетика фазового превращения описывается анизотермической диаграммой

|

|

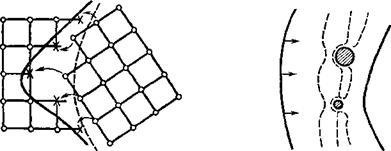

Рис. 13.3. Кинетика (слева) и скорость (справа) изотермического фазового превращения диффузионного типа зависимости от степени переохлаждения:

Ті — температура превращения, Оаг — инкубационный период; а, Ь, — время превращения; I — переохлаждение; // — перегрев

|

t Рис. 13.5. Диаграмма анизотерми - ческого фазового превращения: w — скорости непрерывного охлаждения; шкр — критическая скорость охлаждения; Тыв н Тмк — температура начала и конца мартенситного превращения; штриховые лннин — кривые изотермического превращения |

|

Рис. 13.4. С-образная диаграмма изотермического фазового превращения (обозначения см. рис. 13.3) |

превращения (рис. 13.5). При высоких скоростях охлаждения (w" ) исходная фаза может претерпевать только частичное фазовое превращение диффузионного типа. При очень высоких скоростях, превышающих критическую (w' > гшкр), фазовое превращение диффузионного типа не успевает начаться и сплав переохлаждается в область температур, где оно не может развиваться из-за чрезвычайно низкой скорости диффузионных процессов.

Кинетика мартенситного превращения. Мартенситное превращение происходит путем совместного (кооперативного) перемещения многих атомов. Результирующее перемещение сводится к тому, что ряд элементарных ячеек исходной фазы как бы однородно деформируются, переходя в ряд элементарных ячеек новой фазы. Мартенситное превращение называют бездиффузи - онным или сдвиговым.

Превращение начинается и заканчивается при достижении определенных фиксируемых температур 7„ „ и 7М к. При мартен - СИТНОМ Превращении В ОТЛИЧИе ОТ ДИффуЗИОННЫХ, Гмн и Гмкне зависят от скорости охлаждения, поэтому они на диаграмме фазовых превращений выражаются горизонтальными прямыми (см. рис. 13.5). При этом превращение начинается сразу после достижения 7м.„,т. е. без инкубационного периода. После мартенситного превращения всегда остается некоторое количество исходной фазы, несмотря на охлаждение ниже 7МК. При постоянной температуре в интервале 7Mfl—7МК происходит быстрое превращение определенной доли исходной фазы, после чего превращение прекращается. При снижении температуры образовавшиеся ранее участки мартенситной фазы обычно не растут, а образуются ее новые участки. Превращение начинается внезапно и происходит с очень большой скоростью, которая практически

не зависит от температуры. Степень превращения зависит от температуры и не увеличивается со временем пребывания при данной температуре.

Мартенсит — метастабильная фаза, для которой характерна высокая плотность дефектов кристаллической решетки, особенно дислокаций. Практически сразу после образования мартенсит начинает претерпевать превращения в направлении достижения более равновесного состояния. Этот процесс называется отпуском. Отпуск представляет собой совокупность фазовых н структурных превращений, которая включает перераспределение растворенных компонентов, распад с выделением метастабильных и стабильных фаз и перегруппировку дефектов кристаллической решетки. В зависимости от диффузионной подвижности атомов растворенного компонента отпуск может протекать при комнатной температуре и особенно ускоряется при нагреве. Отпуск возможен также в период завершения охлаждения в случае, когда скорость охлаждения замедляется. Этот процесс называется самоот - пуском.

Термодинамика выделения фаз при распаде твердых растворов. Распад характерен для твердых растворов, имеющих ограниченную и изменяющуюся с температурой растворимость. Распад происходит у твердых растворов тех составов, которые в определенном диапазоне температур становятся пересыщенными. При этом возможно выделение фаз твердого раствора другого типа и состава или промежуточных фаз. Для технических сплавов наиболее частый случай — распад с выделением промежуточных фаз (карбидов, нитридов, гидридов, интерметаллидов), отличающихся от исходного твердого раствора типом кристаллической решетки. Изменение свободной энергии твердого раство-

|

а]

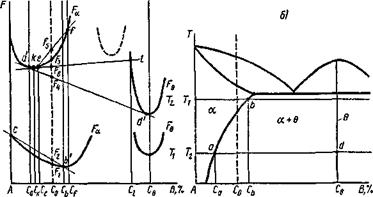

Рис 13 6. Изменение свободной энергии при выделении промежуточных фаз в системе твердых растворов с изменяющейся предельной растворимостью примеси (о) и диаграмма состояния сплавов (б)--------------------------------- F3 |

ра и промежуточной фазы в зависимости от состава и температуры приведено на рис. 13.6. При температуре Т сплаву с содержанием примеси Со (далее для кратности — сплаву Со) соответствует ненасыщенный твердый раствор ос. Его свободная энергия Fі меньше, чем свободная энергия F% у возможной смеси чистого компонента А и твердого раствора концентрации Са, имеющего при температуре Ті минимум свободной энергии. Свободная энергия смеси в сплавах составов А — Св определяется отрезком прямой с—Ь', поэтому твердый раствор а является устойчивым при Ті.

При охлаждении до Тг твердый раствор сплава Со становится пересыщенным на С0 — Са. Его свободная энергия F3 превышает свободную энергию F4 смеси твердого раствора а состава Са и промежуточной фазы 0. Свободная энергия смеси для сплавов всех составов от Са до Со определяется касательной к кривым свободных энергий составляющих смеси Fa и F& (а' —

— d'). По этой причине твердый раствор а становится неустойчивым и предрасположенным к распаду с выделением промежуточной фазы 0. Для развития процесса распада а необходимо, чтобы свободная энергия стала уменьшаться по сравнению с Fз. Реализация этого условия возможно только при наличии значительных флуктуаций концентрации элемента С в отдельных малых зонах системы. Так, малые флуктуации Се —

— С; приводят к повышению свободной энергии (Fs>F3), следовательно, в их зонах невозможно развитие процесса распада. Существенно большие флуктуации Cs—Сі могут обусловить снижение свободной энергии (ЕбСЕз) и начало процесса распада. Это равносильно преодолению определенного потенциального барьера, т. е. самопроизвольное снижение свободной энергии (Ft-.Fi) становится возможным только после того, как она поднимется выше F$.

Кинетика выделения фаз при распаде твердых растворов. Распад с выделением фаз происходит по механизму образования и роста зародышей в соответствии с общими закономерностями этого механизма. Помимо затрат выделившейся объемной свободной энергии на приращение поверхностной энергии и компенсацию энергии упругих деформаций, образование зародышей тормозится еще и необходимостью больших флуктуаций концентрации. Поэтому для начала распада требуются большие степени переохлаждения (пересыщения) и длительные выдержки при соответствующих температурах. В то же время при данных температурах должны заметно развиваться процессы диффузии растворенных компонентов. Общая скорость образования новой фазы в зависимости от степени переохлаждения описывается кривой с максимумом. Чем больше степень переохлаждения, тем меньшие размеры имеют устойчивые зародыши, способные к росту. В координатах температура — время процесс описывается С-образной кривой. В реальных металлах возникновение зародышей облегчается наличием дефектов кристаллического строения.

Зародыши обычно образуются на границах зерен и субзерен, в скоплениях дислокаций, включениях, порах, что связано с уменьшением затрат на приращение поверхностной энергии. Распад также интенсифицируется после деформации, которая повышает плотность дислокаций. При медленном охлаждении и малой степени переохлаждения образуются близкие к равновесию стабильные фазы с некогерентными границами раздела. Для них характерно гетерогенное зарождение на высокоугловых границах зерен и скоплениях вакансий (кластерах). В результате возможно образование сетки выделяющейся фазы по границам зерен.

При ускоренном охлаждении и больших степенях переохлаждения вместо стабильной фазы 0 часто образуется метастабиль - ная фаза 0', содержащая обычно меньше растворенного компонента, чем в стабильной (см. рис. 13.6). Фаза 6' зарождается гетерогенно предпочтительно на малоугловых границах блоков внутри зерен, скоплениях вакансий и отдельных дислокациях. Они имеют полностью или частично когерентные границы раздела. Возникновение метастабильных фаз обусловлено меньшим значением энергетического барьера при их зарождении, чем стабильных. Кроме того, для возникновения метастабильной фазы требуются меньшие концентрационные флуктуации. При длительной выдержке может произойти переход 0' в 0, в результате чего будет достигнуто равновесное состояние сплава с минимальной свободной энергией.

При высоких (закалочных) скоростях охлаждения и степенях переохлаждения в некоторых сплавах типа твердых растворов замещения (алюминиевых, медных, никелевых и др.) образуются особого рода метастабильные фазы, представляющие собой локальные зоны с повышенной концентрацией легирующего элемента. Из-за различия в атомных диаметрах металла-растворителя и легирующего элемента скопление последнего вызывает местное изменение межплоскостных расстояний. Эти зоны называют зонами Гинье — Престона (ГП). Учитывая, что тип решетки не изменяется, зоны ГП часто называют «предвыделениями». Они имеют форму тонких пластин или дисков и размеры порядка 10~3...10 мкм. Границы их раздела полностью когерентны, поэтому поверхностная энергия зон пренебрежимо мала. У зон малого размера энергия упругих искажений решетки также мала, поэтому энергетический барьер для их зарождения весьма невелик. Зоны ГП зарождаются гомогенно на концентрационных флуктуациях. Особенность образования зон ГП — быстрота и безынкубационность их возникновения даже при комнатной и отрицательной температурах. Это обусловлено повышенной диффузионной подвижностью легирующих элементов, которая связывается с пересыщением сплава вакансиями при закалке.

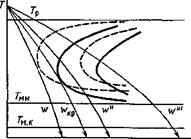

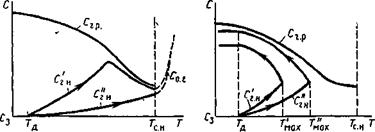

Процессы выделения зон ГП, метастабильной и стабильной фаз характеризуются своими С-образными кривыми в координатах температура — время (рис. 13.7). Каждому виду фазы соответствует своя так называемая температура сольвуса, ниже кото-

|

|

|

б |

|

Тв |

|

t |

|

Рис. 13 8. Зависимость прочности а и пластичности б сплавов от продолжительности старения при различных температурах {Т<iT2<iTг) t— время Старения, — старение, t>t%{t2) — перестаривание, штриховая линия соответствует закалке |

|

Рис. 13.7. С-образные кривые распада пересыщенных твердых растворов в стареющих сплавах: |

|

То» Те„ Тгп — температуры, ниже ко торых возможно образование 0, 0' и ГП фаз, t — время старения |

т

рой происходит ИХ выделение (ГгП<Т0'<70). При Т<Гщ выделение происходит в очередности ГП, 0' и 0. При этом возможно независимое образование фаз, а также зарождение на ранее образовавшейся фазе (0' на ГП, 0 на 0') или прямое превращение менее стабильных выделений в более стабильные. При больших степенях переохлаждения распад твердого раствора может продолжаться длительное время, иногда месяцами и даже годами. Процесс выделения мелкодисперсных избыточных фаз (зон ГП и 0') в сильно переохлажденных твердых растворах называется старением или дисперсионным упрочнением. Эти процессы сопровождаются существенным упрочнением сплава вследствие торможения дислокаций выделившимися фазами.

Прочность и твердость сплава с увеличением продолжительности старения, как правило, вначале возрастают, достигают максимума, а затем снижаются (рис. 13.8). Чем выше температура старения, тем скорее достигается этот максимум. Дальнейшее снижение прочностных свойств связано с перестариванием. Последнее вызвано коагуляцией образовавшихся выделений, которая приводит к укрупнению частиц фаз и уменьшению их числа в единице объема. Другой процесс при перестаривании — переход метастабильных фаз в стабильные и замена когерентных границ раздела некогерентными. При достаточно низких температурах старения процесс перестаривания не достигается. Упрочнение при этом развивается непрерывно с затуханием во времени.

Пластические свойства при упрочнении в процессе старения существенно снижаются вплоть до охрупчивания сплава. При перестаривании они не восстанавливаются, а продолжают слабо снижаться.

Подразделяют термическое (закалочное) и деформационное старение. В свою очередь, старение закаленных сплавов подраз

деляют на естественное, происходящее при нормальной температуре, и искусственное, требующее нагрева до определенной температуры. Ориентировочно температура старения Т„ на максимальную прочность и твердость составляет

7’„»(0>5...0,6)7’п*

где 7’пл—температура плавления.

Естественное старение развивается в сплавах с низкой Твл, например алюминиевых. В большинстве сплавов других металлов возможно в основном искусственное старение.

Деформационное старение развивается после холодной деформации при последующей выдержке при нормальной температуре и особенно при нагреве до относительно невысоких температур (например, для технического железа до 470 К). Деформационное старение возможно как в слабо пересыщенных, так и равновесных сплавах типа твердых растворов внедрения, в которых не происходит закалочное старение (например, в железе с содержанием углерода менее 0,006% и азота менее 0,01%). Механизм деформационного старения отличен от закалочного. Деформационное старение связано не с выделением какой-либо фазы, а с сегрегацией растворенного элемента на дислокациях, образовавшихся в процессе деформации. На них образуются облака Коттрелла. При последующей пластической деформации для движения дислокаций необходимо вырывание их из облаков Коттрелла. Последнее требует повышения усилий для деформирования, что и служит причиной упрочнения сплава.

Старение, вызванное предварительной пластической деформацией, называется статическим, деформационным старением. Старение, развивающееся в процессе пластической деформации, называется динамическим. Условие динамического старения — определенное соотношение между скоростями деформации и диффузионным перемещением растворенных атомов. В данном случае происходит блокировка растворенными атомами дислокаций, движение которых при деформировании по каким-либо причинам замедляется, а вырывание дислокаций из облаков Коттрелла при ускорении их движения служит причиной упрочнения. Указанное выше соотношение устанавливается при определенных температурах, например для низкоуглеродистой стали в диапазоне 520...670 К. Частичное охрупчивание стали при этих температурах называется «синеломкостью».

Когда распад твердого раствора завершается, в том числе и при старении, и состав исходного твердого раствора приближается к равновесному, структура сплава остается нестабильной. Это обусловлено тем, что фазовые выделения из-за разных локальных условий роста имеют различные размеры и форму, не соответствующие минимуму свободной энергии. Поэтому выделения склонны к коагуляции (укрупнению) и сфероидизации (превращению неравновесных пластинчатых и игольчатых выделений в равновесную форму, близкую к сферической).

При нагреве сплавов, находящихся при комнатных температурах в состоянии стабильного равновесия в виде смеси фаз, происходит фазовое превращение, заключающееся в растворении избыточной фазы. Этим превращением подвержены сплавы с переменной ограниченной растворимостью, образующие при высоких температурах ненасыщенные твердые растворы. На температуру и интенсивность растворения оказывают влияние размеры и форма частиц избыточной фазы. Чем дисперснеє частицы, чем больше радиус кривизны поверхности частиц, тем быстрее они растворяются. Плоские иглообразные частицы растворяются скорее, чем сферические. В условиях ускоренного нагрева, например при сварке, температуры начала и конца растворения существенно повышаются.

СТРУКТУРНЫЕ ПРЕВРАЩЕНИЯ В СПЛАВАХ

ПРИ НАГРЕВЕ И ОХЛАЖДЕНИИ

При нагреве и охлаждении в металлах происходят следующие основные структурные превращения: 1) образование границ зерен; 2) выравнивание границ зерен и их рост; 3) перераспределение химических элементов; 4) коагуляция и сфероидизация фаз[10]; 5) изменение плотности и перераспределение дефектов кристаллической решетки.

Образование границ зерен — структурное превращение, присущее литому металлу (сварному шву, отливке) в период завершения его кристаллизации из жидкого расплава. Границы образуются непосредственно при срастании первичных кристаллитов. Поскольку кристаллические решетки кристаллитов ориентированы произвольно, то их сопряжение при срастании кристаллитов сопровождается существенными искажениями решеток. Эти искажения и приводят к образованию граничной поверхности. Существует также мнение, что границы образуются путем собирания дислокаций, неупорядоченно расположенных в металле после затвердевания в одну граничную поверхность в результате процесса полигонизации, однако более обоснован первый механизм образования границ. Современные представления о строении границ сводятся к тому, что на границах чередуются участки хорошего и плохого соответствия кристаллических решеток соседних зерен. Это так называемые «островные» модели границ зерен. Строение и протяженность участков плохого соответствия зависят от угла разориентировки решеток смежных кристаллитов. Различают малоугловые (угол до 15°) и большеугловые (угол свыше 15°) границы. Малоугловые границы описывают как ряд отдельных дислокаций (рис. 13.9,а). Расстояние между ними D определяется соотношением

D = b/Q,

где Ь — параметр решетки (модуль вектора Бюргерса); 0 — угол разориентировки.

Рис. 13.9. Дислокационные модели границ зерен: а — малоугловая; б — большеугловая; в — специальная

Сопряжение узлов решетки между дислокациями сопровождается ее деформацией. Накопленная деформация на ряде решеток компенсируется появлением нарушений кристаллического строения в виде дислокаций.

Большеугловая граница рассматривается как область скоплений дислокаций, а сопряжение узлов достигается в результате значительных локальных искажений решетки. При произвольном угле разориентации отсутствует какая-либо периодичность в расположении узлов совмещения и искажения решетки, и это распространяется на приграничную зону относительно большой ширины (примерно до 100 параметров решетки) (рис. 13.9,6). При нескольких определенных углах разориентации, характерных для каждого типа решетки, образуются так называемые специальные границы. Они имеют определенную периодичность совмещенных узлов и практически идеальное сопряжение решеток (рис. 13.9,в). При этом толщина приграничного слоя с искаженной решеткой составляет всего 2...3 параметра решетки. Искажения решетки на границе и в приграничных зонах приводят к повышению на этом участке металла потенциальной энергии. Эта энергия равна 1,0...10 Дж/м2 и сильно зависит от состава и разориентации соседних зерен.

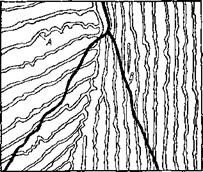

В момент образования границы зерен располагаются в зоне срастания первичных кристаллитов и по форме совпадают с их разветвленными контурами. Зоны срастания выявляются как обогащенные примесями ликвационные участки, имеющие отличную от центральных участков кристаллитов степень травления реактивами. Интенсивность травления плавно изменяется по ширине зоны в несколько единиц или десятков микрометров (рис.

|

|

|

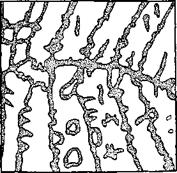

Рис. 13.10. Зоны срастания кри - Рис. 13.!!. Соотношение между зонами сталлитов срастания элементов первичных кристал литов (Л) и границ зерен (В) |

|

|

13.10). При травлении границы зерен проявляются в виде четкой тонкой линии шириной около 1СГ1 мкм, т. е. на два порядка меньшей, чем ширина зон срастания (рис. 13.11). Эффект травления границ связан со скоплением примесей в результате процесса их сегрегации в приграничных зонах с искаженной решеткой. В случае малого количества примесей в металле или быстрого охлаждения, когда диффузионный процесс сегрегации не успевает произойти, эффект травления ослабевает или исчезает полностью. На свободной, чистой от оксидов поверхности границы зерен выявляются в виде канавок термического травления. Канавки образуются в результате местной пластической деформации, вызванной уравновешиванием сил граничного и поверхностного натяжения. Термическое травление не связано с сегрегацией примесей, поэтому оно выявляет границы в низколегированных сплавах и чистых металлах, а также в случае больших скоростей охлаждения после затвердевания литого металла.

В процессе охлаждения расположение границ зерен, как правило, изменяется в результате процесса их миграции. После завершения охлаждения в большинстве случаев границы не совпадают с зонами срастания первичных кристаллов (см. рис. 13.11).

Выравнивание границ и рост зерен связаны со стремлением системы к более равновесному состоянию с меньшей свободной энергией. В соответствии с этим в литом металле после завершения кристаллизации и в отожженном металле при нагреве происходят изменения в положении границ зерен, приводящие к снижению их поверхностной энергии. Последнее достигается в результате уменьшения суммарной поверхности зерен. Она уменьшается в результате выравнивания волнистых участков на границах и уменьшения числа зерен, т. е. увеличения их размеров (рис. 13.12,а). Этот процесс называется собирательной или вторичной рекристаллизацией. Рекристаллизация реализуется в результате смещения или миграции границ зерен.

|

|

|

Рис. 13.12. Изменения формы и размеров зерен (а), схема выравнивания границ зерен (б) и смещение стыка границ (в) |

|

|

Степень миграции границ зерен определяется движущимися силами миграции, подвижностью границ и временем пребывания металла в области температур высокой диффузионной подвижности атомов. Движущая сила миграции определяется разницей свободных энергий границ в данном неравновесном и равновесном (после полного завершения миграции) состояниях. При прочих равных условиях движущая сила зависит главным образом от конфигурации граничных поверхностей, характеризуемой числом участков с повышенной кривизной в макро - и микроскопическом плане. Движущая сила на отдельных участках границы пропорциональна их суммарной кривизне l/Ri +1/^2, где и fe — радиусы кривизны в двух взаимо перпендикулярных направлениях. Мигрирующая граница движется обычно к центру максимальной кривизны (рис. 13.12,6). Чем меньше число граней у зерна, тем больше их кривизна при заданном размере и тем интенсивнее идет миграция границ. На стыках границ зерна (для двумерной системы трех зерен) движущая сила миграции пропорциональна отклонению соотношения смежных углов от равновесного. Последнему соответствует равенство углов между тремя границами, составляющих 120° (рис. 13.12,в). В этом случае уравновешиваются силы поверхностного натяжения на стыкующихся участках границ, что соответствует наименьшему значению свободной энергии. Смещение стыка границ О в положение О' приведет к искривлению границ. Это вызовет перемещение. границ в направлении к центру их кривизны до спрямления, т. е. зерно А будет расти за счет зереи В и С.

Подвижность границ представляет собой функцию их структуры, а также концентрации на них примесей. По современным представлениям миграция границ происходит в результате элементарных актов переноса единичных атомов через границу.

|

|

|

Рис. 13.13. Спрямление границ зерен в результате обмена местами атомов и вакансий (кружки — атомы, крестики — вакансии) |

|

Рис. 13 14. Схема торможения движущейся границы частицами второй фазы |

Миграция границ — термически активируемый процесс. Для перехода от одного зерна к другому атом должен обладать некоторым избытком энергии, т. е. энергией активации. При этом частота перехода атомов, а следовательно, и скорость миграции увеличиваются с повышением температуры.

Близость энергии активации миграции к энергии активации самодиффузионных процессов свидетельствует о том, что миграция границ контролируется направленным перемещением вакансий. Другими словами, движение границы представляет процесс обмена местами атомов и вакансий (рис. 13.13). По своему атомному механизму и энергии активации миграция занимает некоторое промежуточное положение между самодиффузией по границам и объему зерен. В случаях малоугловых и специальных большеугловых границ обмен местами атомов и вакансий происходит в малоискаженных приграничных зонах, поэтому энергия активации миграции границы будет близка к энергии активации объемной самодиффузии в решетке. По мере разориентации границы и увеличения степени искажения решеток в приграничных зонах доля энергии активации, связанная с образованием и перемещением вакансий, будет уменьшаться. Общая энергия активации миграции будет приближаться к энергии активации самодиффузии по границам. В соответствии с этим большеугловые границы более подвижны, чем' малоугловые и специальные. В условиях неравномерного распределения температуры, например при сварке, отмечают, что наиболее интенсивная миграция границ происходит в направлении тепловых потоков. Это, вероятно, обусловлено направленным потоком вакансий от более нагретого к менее нагретому участку металла.

Влияние примесей на подвижность границ чрезвычайно сложно. В ряде случаев примеси, концентрируясь на границах, суще - щественно снижают их подвижность. В сплавах типа твердых растворов скорость миграции границ практически всегда на не-

сколько порядков меньше, чем в чистых металлах. При переходе от чистых металлов к слабым растворам (содержание примесей менее 0,001%) скорость миграции резко уменьшается. При достаточно больших концентрациях наличие примесей перестает существенно влиять на дальнейшее уменьшение скорости движения границ.

Существенное торможение движущихся границ происходит при наличии нерастворимых примесей, частиц второй фазы или неметаллических включений. При приближении границы к частицам между ними возникают силы притяжения, в результате действия которых изменяется направление радиуса кривизны соответствующего участка границы (рис. 13.14). Это уменьшает общую движущую силу границы, что приводит к понижению скорости ее миграции в целом. При встрече границы с частицей силы притяжения достигают максимума. Они зависят от поверхностного натяжения на поверхности раздела граница — частица и радиуса частицы. Если движущая сила границы больше силы ее притяжения, то граница оторвется от включения, в противном случае она будет остановлена включением. Условие остановки границ, выведенное К. Зинером, выражается следующим соотношением:

R/r>/f,

где R а г — радиусы кривизны соответственно границ и дисперсных частиц; f — доля объема, приходящаяся на частицу.

Из этого соотношения следует, что наиболее эффективно тормозят границы мелкие частицы. В то же время вероятность остановки границ возрастает с увеличением размера зерен. Миграция границ при условии длительного пребывания металла при высоких температурах продолжается до установления равновесного состояния.

Для изотермических условий конечный радиус зерна г3. в результате нормального роста может быть приближенно рассчитан по формуле

г3.=[Ло + 2Лехр(----------- §h)(]1/2, (13.1)

где Га. о — начальный радиус зерна; Qp—энергия активации собирательной рекристаллизации; Т, t — температура и время при

бывания при ней.

Значения г3.о, Л и Qp определяют экспериментально.

Для случая сварки вместо Т подставляют выражение, определяющее температурное поле для заданных источника теплоты и схемы свариваемого тела

і

''з.= [''2з. О + Щ ехр (— - J*r )if J 1/2. (13.2)

h

Уравнение (13.2) решается методом приближенного интегрирования (методами трапеций или Симптона) с помощью ЭВМ.

При расчетах для легированной спокойной стали значения г3.о, см, А, см2/с, и Qр, Дж, могут быть определены регрессионными зависимостями:

г3.0 = (0,07156+ 3,041 1 С)-10~3;

А =2,24 • Ю16 ехр[— 2,54 • 102(S/C) ];

Q„= [1,088 — 4,98(S/C)] 10-18,

где S и С — содержание серы и углерода в стали, %.

В холоднодеформированном металле при нагреве миграция границ зерен и изменение нх размера и формы имеет свои специфические особенности. В этом случае получает развитие процесс рекристаллизации обработки или первичной рекристаллизации. Движущей силой процесса служит накопленная при пластической деформации энергия, связанная в основном с образованием дислокаций, имеющих высокую плотность (до 1011... 1012 см-2). Рекристаллизация обработки приводит к образованию новых равноносных зерен с обновленной кристаллической решеткой. При этом свободная энергия рекристаллизованного металла становится меньше, чем деформированного вследствие уменьшения плотности дислокаций (до 10 ...108 см^ ). Процесс состоит из образования зародышей новых зерен и их роста. Имеется определенная аналогия с фазовыми превращениями диффузионного типа. Накопленная в объеме зерен энергия деформации примерно в 100 раз выше поверхностной энергии их границ, поэтому рекристаллизация на первых этапах может привести к образованию мелких зерен и увеличению их числа (по сравнению с деформированным металлом).

Рекристаллизация начинается при нагреве свыше температуры рекристаллизации Грек, составляющий 0,4 7+ т. е. когда становится заметной скорость самодиффузии. Процесс термически активирован, т. е. для образования зародышей зерен и их роста требуется определенная энергия активации, поэтому он получает развитие в металле, претерпевшем определенную критическую пластическую деформацию (около 5...10%), другими словами, после накопления в металле некоторого минимума энергии. С увеличением степени деформации снижается энергия активации рекристаллизации и несколько понижается Грек. Это приводит к увеличению скорости рекристаллизации.

Перераспределение примесей и легирующих элементов в сплавах происходит в период их пребывания в температурных областях, когда существует заметная диффузионная подвижность этих элементов. При этом возможны два противоположных процесса: выравнивание концентрации элементов по объему — гомогенизация, или их накопление на отдельных структурных составляющих, границах зерен и скоплениях дефектов кристаллической решетки — сегрегация.

Гомогенизация приводит к устранению микрохимической неоднородности (МХН), возникшей в результате дендритной ликвации при первичной кристаллизации сплава. Последняя наиболее ярко выражена в литом металле и сварном шве после завершения затвердевания, однако в значительной степени сохраняется и в деформированном металле даже после неоднократной термической обработки. Гомогенизация происходит в результате растворения избыточных фаз и выравнивающей диффузии элементов по объему.

Для двухкомпонентных сплавов движущая сила выравнивающей диффузии — градиент концентрации, а ее скорость пропорциональна коэффициенту диффузии растворенного элемента. В литых сплавах градиент концентрации зависит от состава сплава и размера элементов первичной кристаллизации (ячеек, ветвей дендритов). Чем они мельче, тем выше градиент концентраций. В этом случае также тоньше частицы избыточных фаз. Эти два фактора служат ускорению общей скорости гомогенизации. Заметное развитие гомогенизация получает в области температур свыше 0,8 Тпл как в процессе нагрева, так и охлаждения. По мере развития гомогенизации ее скорость постепенно затухает, поскольку уменьшается градиент концентрации.

В многокомпонентных системах, каковые представляют собой современные технические сплавы, движущей силой диффузионного перераспределения элементов служат не градиенты их концентраций, а градиенты химических потенциалов элементов. Последний определяет изменения свободной энергии локального объема твердого раствора или фазы данного состава при добавлении одного моля диффундирующего элемента. В свою очередь, химический потенциал будет зависеть от термодинамической активности элемента, определяемой его концентрацией и взаимодействием с другими элементами, находящимися в растворе. Одни из них могут повышать, другие — понижать активность диффундирующего элемента. Диффузия элемента идет от зон, где его активность выше, в зоны, где она ниже. В этом случае возможна так называемая восходящая диффузия, при которой поток элемента направлен против градиента концентраций, т. е. в сторону увеличения концентрации элемента. При этом на первом этапе пребывания сплава при высоких температурах возможно усиление МХН некоторых элементов, а затем после перераспределения других элементов — выравнивание их концентрации по объему.

Перераспределение элементов между объемом зерен и их границами имеет сложный характер и зависит от температуры. Предельное развитие процесса — образование так называемой равновесной сегрегации элементов на границах зерен, которая оценивается отношением равновесных концентраций элементов на границе Сгр и в объеме зерна С3. Согласно теоретическим представлениям Сгр возрастает по мере снижения температуры (рис. 13.15). В реальных условиях нагрева или охлаждения действительная или неравновесная сегрегация на границах Сгн начинает развиваться при температурах выше температуры заметной диффузионной подвижности растворенного элемента ТА.

По мере повышения температуры Сгн будет возрастать вплоть до достижения С1р Интенсивность изменений Сгни степень приближения ее К Сгр будут тем больше, чем больше коэффициент диффузии растворенного элемента и чем меньше скорости нагрева и охлаждения. При дальнейшем возрастании температуры Сг„ будет снижаться, согласуясь с зависимостью изменения Сгр от температуры (рис. 13.15, а). Начнется процесс «рассасывания» сегрегата на границах, т. е. гомогенизация помимо внутренних объемов зерна распространится на приграничные области. При охлаждении процесс развивается в сторону повышения Сгн до достижения Сгр (рис. 13.15,6). При нагреве свыше температуры неравновесного солидуса Тснпроисходит оплавление приграничных участков зерен. При этом границы зерен как поверхности раздела исчезают. Более высокая растворимость легирующих элементов и примесей в жидком металле обусловливает насыщение ими оплавленных участков в результате направленной диффузии из твердой в жидкую фазу до концентрации С0Р Степени МХН в данном случае соизмеримы с МХН в литом металле. Рассмотренный случай перераспределения примесей характерен для непосредственно примыкающего к линии сплавления участка ОШЗ сварных соединений, нагреваемого выше ТС№

Изменение плотности и перераспределение дефектов кристаллической решетки — процессы, которые протекают в металле, находящемся в неравновесном состоянии после холодной пластической деформации или быстрого (закалочного) охлаждения с высоких температур. Холодная деформация приводит к увеличению плотности дислокаций. У отожженного поликристаллического металла плотность дислокаций 10е... 103 см-2, а после значительной деформации — 1011... 10!2 см-2. Дислокации образуют замкнутые сплетения, которые разделяют металл на отдельные ячейки размером порядка одного микрометра. Внутри ячеек плотность дислокации сравнительно не велика.

|

Рис. 13.15. Схема развития неравновесной сегрегации растворенного элемента на границах зерен при изменении температуры в процессе нагрева (слева) и в процессе нагрева и охлаждения (справа): С3и Сгр— равновесная концентрация в зерне и на границе; c'TW сог—неравновесные концентрации иа границе при различных коэффициентах диффузии D' и D" (или скоростях нагрева да' и н ее оплавлении; Гмакс— максимальная температура нагрева, Тсн— температура неравновесного солидуса: |

При пластической деформации также возрастает концентрация точечных дефектов — вакансий и междоузельных атомов и дефектов упаковки решетки. Неравновесная концентрация образовавшихся вакансий Си, приближенно может быть оценена по соотношению

г(1СГ4...1(Г5)е,

С,

где s — степень деформации.

Холодная пластическая деформация сопровождается наклепом (повышением прочностных и снижением пластических свойств), а также изменением некоторых физических свойств, например увеличением электросопротивления.

При быстром охлаждении при закалке или в процессе сварки в металле также фиксируется неравновесная концентрация вакансий. Равновесная концентрация вакансий Сор зависит от рода металла и увеличивается с температурой. При охлаждении С„р уменьшается в результате аннигиляции вакансий на стоках, которыми служат внешние поверхности, границы зерен (субзерен) и дислокации. При ускоренном охлаждении С„р не успевает установиться, поэтому в металле фиксируется часть числа вакансий, соответствующего более высоким температурам. На рис. 13.16 приведены расчетные значения неравновесной концентрации вакансий С„„ в железе для условий ускоренного охлаждения при сварке (считается, что стоками служат только дислокации).

При нагреве металла с неравновесной концентрацией дефектов кристаллической решетки свыше температуры Г,« 0,2 Г™

|

Т. к

Рис 13.16 Соотношения равновесной Сор и неравновесной С„„ концентрации вакансий в железе в условиях термического цикла сварки (скорость охлаждения в диапазоне 870 770 К 20 К/с), N — частота перескоков атомов |

в нем развивается процесс возврата. Первая его стадия, протекающая без изменения внутренней структуры зерен, называется отдыхом, вторая, связанная с формированием и миграцией малоугловых границ, — полигониза- цией.

При отдыхе наиболее важный процесс — уменьшение избыточной концентрации вакансий (от Ст до С„Р). Вакансии мигрируют к дислокациям, границам зерен и внешним поверхностям и там аннигилируют. Междоузельные атомы аннигилируют на краевых дислокациях и при встрече с вакансиями. Скорость отдыха зависит от энергии активации само - диффузии и температуры. При одинаковых относительно Т,.л температурах (так называемых гомологических) скорость отдыха

у разных металлов примерно одинакова. При этом абсолютные температуры сильно отличаются Так, при нормальной температуре избыточные вакансии полностью исчезают у наклепанного алюминия, частично — меди. Для начала движения вакансий у никеля требуется нагрев до 370 К, а у железа — до 420 . 470 К. Кроме того, при отдыхе происходят частичная перегруппировка дислокаций и аннигиляция дислокаций разного знака. Результат отдыха — восстановление таких физических свойств, как электросопротивление, а также смягчение пиков внутренних микронапряжений

Полигонизация — процесс образования разделенных малоугловыми границами субзерен. Полигонизация представляет собой развитие возникшей при пластической деформации ячеистой структуры Размытые, объемные сплетения дислокаций вокруг ячеек становятся более узкими и плоскими и превращаются в субграницы, а ячейки — в субзерна. Процесс развивается при температурах более высоких, чем температура отдыха. Субграницы образуются в результате поперечного скольжения и переползания дислокаций в направлении достройки или сокращения экстраплоскостей. Хаотически распределенные дислокации выстраиваются в вертикальные стенки. Тело субзерен практически очищается от дислокаций. Решетки соседних субзерен получают небольшую разориентиров - ку (до нескольких градусов). Скорость полигонизации контролируется относительно медленной скоростью переползания дислокаций, которая определяется скоростью перемещения вакансий. Примеси, образующие на дислокациях облака Коттрелла, тормозят полигонизацию. Субзерна при продолжительной выдержке и повышении температуры склонны к коалесценции, т. е. укрупнению Движущей силой в этом случае служит разность энергий субграниц до и после коалесценции. При дальнейшем повышении температуры получает развитие процесс первичной рекристаллизации