Сварочные дуги с плавящимся электродом

ВИДЫ СВАРОЧНЫХ ДУГ

Распределение энергии в сварочных дугах, их энергетическая структура определяются рядом факторов, главнейшие из которых следующие два: 1) состав плазмы, размеры и условия стабилизации столба дуги; 2) материал, размеры и форма электродов (особенно катода).

Кроме того, большое влияние оказывает режим сварки: плот ность тока, его значение, полярность, наличие импульсов, их амплитуда и частота, динамические характеристики источника питания и т. п.

Все эти факторы взаимосвязаны, т. е. представляют собой зависимые параметры. Однако, как указывалось выше, по тип) катода сварочные дуги условно можно разделить на два основ ных вида:

в парах металлов — так называемые металлические (Меду ги) ;

в газах — главным образом так называемые вольфрамовые (W-дуги).

Основные технологические применения Me-дуг — сварка и резка плавящимся электродом, а W-дуг — сварка неплавящимся электродом, «плазменная сварка и резка, напыление.

Me-дуги используют при сварке электродами без покрытия, покрытыми и порошковыми электродами и проволоками, при сварке под флюсом и в защитных газах (СОг, Аг, Не), а также при сварке в вакууме.

Защитные среды для металлических дуг в большинстве случает обеспечивают широкие возможности регулирования метал лургических процессов при сварке.

W-дуги используются обычно в среде защитных инертных газов (Аг, Не и т. п.).

Существуют, безусловно, отклонения от указанных разделений, например W-дуга в вакууме или в инертном газе с испаряющимся анодом или катодом, однако они сравнительно редки. Используются также графитовые (угольные) и медные охлаждаемые неплавящиеся электроды, но сравнительно редко. Все процессы сварки Me-дугой, представляющие большой интерес в металлургическом отношении, рассмотрены подробно в разд. II и III и здесь описываются кратко.

РУЧНАЯ ДУГОВАЯ СВАРКА

Ручная дуговая сварка Me-дугой ведется обычно электродами диаметром 2...6 мм на постоянном и переменном токах силой

100.. .300 А при плотностях тока по сечению электрода / < <20 А/мм2 в любом пространственном положении. Широко применяются электроды с качественными обмазками (покрытия-

|

Таблица 2 3. Энергетическая структура некоторых Ме-дуг

|

|

7- 6 - 5 - |

|

|

|

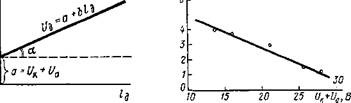

Рис. 2.47. Зависимость С/д = а Ыл и схема определения + Ua |

Рис. 2.48. Зависимость градиента напряжения Е в столбе дуги от суммы катодного и анодного падений напряжения (7К -f - Ua

ми), поэтому поверхность катода предлагается рассматривать как сложную систему из расплавленного металла и шлаковых пленок. Перенос металла в дуге крупнокапельный, обычно с короткими замыканиями. К-п. д. дуги составляет около 75%.

Анализ энергетической структуры таких дуг показывает, что мощность в столбе дуги составляет примерно от 7 до 30% общей мощности дуги (табл. 2.3).

Остальная мощность выделяется в приэлектродных областях. Значение UK -+- Ua определяли из опытов экстраполированием прямой уравнения Айртон £/д = а + Ы (рис. 2.47).

Важным фактором при ручной сварке является устойчивость дуги. На устойчивость дуги оказывают влияние внутренние условия в самой дуге (состав и свойства плазмы) и внешние условия — статические и динамические свойства источника питания и свойства электрической цепи, определяющие в большой мере переходные процессы в дуге.

Наиболее известна оценка устойчивости дуги по ее разрывной длине /разр. Чем больше разрывная длина дуги, тем выше ее устойчивость (см. табл. 2.3).

Многие авторы указывают, что введение в дугу элементов с низким потенциалом Ui повышает ее устойчивость. Такие элементы облегчают возбуждение дуги, горение ее на переменном токе, а также уменьшают блуждание и разбрызгивание на постоянном токе.

Считалось, что пары легкоионизируемых элементов попадают в столб дуги и повышают степень ионизации х в нем.

Объяснение действия элементов-ионизаторов можно связать с воздействием их на работу выхода катода, поскольку значение ф тесно связано с потенциалом ионизации. Пары веществ - ионизаторов попадают в зону катода, понижают его работу выхода, что снижает катодное падение, повышает электропроводность катодной области и устойчивость дуги в целом. Анодное падение мало изменяется и составляет в Me-дугах, как уже отмечалось, 2,5 ± 0,5 В.

Уменьшение UK -+■ Uа повышает градиент напряжения в дуге (рис. 2.48). Это, например, облегчает сварку на автоматах с регуляторами напряжения дуги.

Введение элементов-ионизаторов уменьшает мощность, выделяемую в приэлектродных областях, и увеличивает долю энергии, затрачиваемой в столбе дуги. Производительность расплавления при этом обычно снижается.

СВАРКА ПОД ФЛЮСОМ

Дуга под флюсом отличается от свободной (открытой) сварочной дуги в первую очередь тем, что газовый разряд происходит в изолированном расплавленным шлаком пространстве. Наличие газового пузыря обусловливает повышение давление в нем, например около 3 кПа при токе порядка 500 А.

Флюсовая защита позволяет значительно повысить по сравнению со сваркой открытой дугой токи /св (до 1000 А и более), мощность дуги и плотность тока на электродах гсв (до 200 А/мм2 и выше).

Высокая плотность тока, избыточное давление, некоторое шунтирование дуги флюсом и присутствие во флюсе ионизирующих компонентов обеспечивают высокую устойчивость процесса сваркн. Практически отсутствует разбрызгивание металла, шов хорошо формируется.

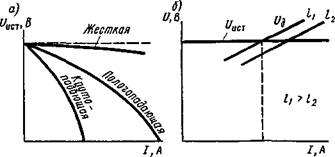

Высокая плотность тока обусловливает возрастание вольт - амперной характеристики дуги, что позволяет применять источники питания с жесткой или пологой внешней характеристикой (рис. 2.49). Широко применяется постоянная скорость подачи электрода в дугу, обеспечивающая саморегулирование процесса.

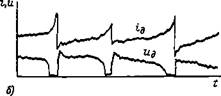

Перенос металла в дуге под флюсом по сравнению с ручной дуговой сваркой (рис. 2.50) обычно мелкокапельный без коротких замыканий и пиков тока іД и напряжения ид (рис. 2.50, б). Размер капель тем мельче, чем больше ток. Существенную роль имеет перенос электродного металла паром. Капли обычно пористые (плотность 2...5 г/см3 вместо 7,8 г/см3 для стали). Коли-

|

Рис. 2.49. Внешние характеристики источника питания UHQT (а); Дуги под флюсом ил (б) |

о) чество мелких капель до

|

|

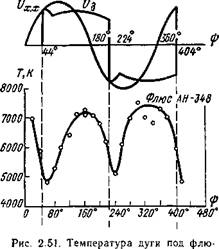

стигает 60...70% их общего количества. Температура дуги 5000...7000 К - При сварке на переменном токе она колеблется в зависимости от изменения угла синусоиды ф (рис. 2.51).

|

I, и |

|

,иэ |

|

'•І~ШЛМі+т. Ід |

|

Рис. 2.50. Осциллограммы тока и напряжения в дуге (схематически): а — при ручной сварке с короткими за - мыканиями, 6 — при сварке под флюсом без коротких замыканий

|

Высокая устойчивость процесса позволяет в подавляющем большинстве случаев применять переменный ток, что связано с большей простотой и экономичностью оборудования. Различный теплоотвод с электрода и изделия обусловливает некоторую асимметрию тока в дуге под флюсом. Однако вентильный эффект сравнительно мал, и, как правило, специальных устройств для его устранения не требуется.

Процесс сварки под флюсом отличается высоким к. п.д. (рис. 2.52), легко автоматизируется и поэтому широко применяетсся в промышленности.

МЕТАЛЛИЧЕСКИЕ ДУГИ В ЗАЩИТНЫХ ГАЗАХ И ВАКУУМЕ

Ме-дуга в защитных газах используется в основном для сварки малоуглеродистых сталей (С02, смесь СОг + Аг, СОг + Ог), а также алюминиевых сплавов и коррозионно-стойких сталей (Аг, Аг + Не) главным образом на постоянном токе обратной полярности при жесткой или пологопадающей характеристике источников питания. Наибольшее применение ввиду своей экономичности получил процесс механизированной сварки тонкой проволокой в среде углекислого газа. Оснащение этих установок для механизированной сварки импульсными приставками для управляемого переноса существенно расширяет область их применения.

а)

РассеиВоние В окружа - тц« срА*гв% , тп! ре!

-—і /1электрода 20%

—J Ь~г

|

Эффективная теплоВоя мощность ~ *60% |

Полная теплоВоя Z___ I___

мощность Виги = 10^1

Т

РассеиВание 8

|

Чітким - н/равп л аЫнно - чир." 5А го металла *25% |

|

Поглощение злектродо*30 |

|

Поглощение осноВ - Эффективная тепловая ного металла мощность дуги ~ 75 /о |

|

|

'средуЛ^ раЩшгир- ^ТплпСинп-

----------------------------------

100%

'Перенос с каплями. о/

|

------------------------------------------ |

|

Рис. 2.52. Примерная диаграмма баланса энергии: а — угольная дуга: / — 1000 A, U — 40 В (по данным И. Д. Кулагина); б — открытая Me-дуга: / — 200 A, U = 26 В (по данным Н. Н. Рыкалина); в — Me-дуга под флюсом: / = 1000 A, U = 36 В, v =а 24 м/ч (по данным И. В. Кирдо) |

|

|

|

Разбрызгивание *1’/, Г . Поглощение Эффективная тепловая I основного металла мощность дуги* 80/0 і * 54 /о J |

ппсплпВленного Т / флюса * 18 А металла *28 %/~

Ме-дуга в вакууме горит обычно в парах металла электрода главным образом при обратной полярности. Давление среды — от 1,0 Па и ниже.

Безусловно, дуга в вакууме отличается по своим свойствам от дуги при атмосферном давлении. Плазму столба дуги уже нельзя рассматривать как термически равновесную, так как электронная температура больше температуры газа Те>Те (см. пример 3). Термическая ионизация в столбе дуги снижается

Выделение энергии на

|

Потребление энергии |

|

Суммарные потери столба дрги и при - катоднои области, 683 Вт |

|

НагреВ и плавление металла катода 637Вт |

|

|

|

ПлаВление и сум- - пци/ мерные потери ' 0 электрода 3121Вт |

нагред Вылета тетрода проходящим током кЧ

222 Вт 0

На аноде зо счет электронов из плазмы столба дуги 1321Вт

Но аноде за счет потока электронов с катода 972 Вт

В столбе диги 683 8т

На котоде 637 Вт

ВВщее Выделение энергии 9331 Вт -100%

Общее потребление энергии 100% -3491Вт

|

«сталь — сталь»: I. = 20 мм, Е == |

Рис. 2 53. Баланс энергии вакуумной дуги /= 170 А, У = 26 В, с = 20 м/ч, i,= 2,0 нм, = 0,2 В/мм, ар = 40 г - ч

и ее роль компенсируется неупругими столкновениями. В вакуумной дуге увеличивается катодное падение напряжения до 18... 20 В и уменьшается градиент напряжения в столбе дуги по сравнению с атмосферными дугами с 2...4 до 0,2...0,4 В/мм, т. е. примерно в 10 раз (в воздухе Е—1,5...2,0 В/мм; в среде ССЬ £ =3...4 В/мм).

Столб вакуумных дуг обычно длиннее, что позволяет применять более узкую разделку кромок стыка. Анодное падение напряжения меняется мало.

Баланс энергии в вакуумной дуге (рис. 2.53) показывает, что часть энергии на анод приносится непосредственно с катода. Вследствие интенсивного выделения теплоты на электроде-аноде коэффициент наплавки растет до 35...40 г/(А-ч). Это почти в 2 раза больше, чем при сварке под флюсом. Стоимость сварки в вакууме оказывается в ряде случаев ниже, чем в контролируемой атмосфере, а качество шва достаточно высокое.